条件ベースのメンテナンスの簡単なガイド

これは、状態ベースのメンテナンスについて知っておく必要のあるすべてのクイックガイドです。それが何であり、それがどのように機能するか。他の保守戦略と類似している点と異なる点。そして、最も重要なのは、それが提供できるものとできないものです。

基本から始めて、そこから構築していきましょう。

条件ベースのメンテナンスとは

これが今ここでのメンテナンス戦略です。それが新しい、または現在流行しているという意味ではありません。文字通り、それは今ここに焦点を当てています。資産の現在の状態を確認することで、必要なメンテナンスがあればそれを決定します。

最も基本的な例は、古くからの目視検査です。技術者は、潜んでいる問題の小さな兆候を探して施設を歩きます。水または油の水たまり。奇妙なガタガタ音。あるべきではない場所で蒸気を発します。よりハイテクな例は、より最近のものでもあります。技術者は、定期的なテストにポータブル機器を使用するか、継続的な監視のためにセンサーを設置します。一般的なタイプには、振動、赤外線、オイル分析、圧力、温度、および流量が含まれます。

条件ベースのメンテナンスではないもの

状態ベースのメンテナンスを理解する上での課題の1つは、予防的メンテナンスと予知保全の両方に似ているように聞こえることです。また、ダウンタイムの削減、生産性の向上、リソースと在庫の管理の改善など、同じメリットの多くを誇っていることは事実です。ただし、戦略には重要な違いがあります。

条件ベースのメンテナンスと予防メンテナンス

予防保守では、過去を注意深く見つめることで、将来の問題を回避できます。過去12か月間でポンプが3か月ごとに故障した場合、今年はPMを設定して、2か月半ごとにポンプを検査して注油します。予防保守の詳細については、予防保守プログラムを適切な方法で開始するための4つのステップを確認してください。

ただし、状態ベースのメンテナンスでは、ポンプの現在の状態のみに焦点を合わせます。過去の問題は計算の一部ではありません。

条件ベースと予知保全

ここでは重複が多いため、違いを確認するのはさらに困難です。どちらの保守戦略も、ポータブル機器を使用したスケジュールされたテストまたは専用センサーを使用した継続的な監視のいずれかから、現在の資産データの安定した流れに依存しています。違いは、データの使用方法にあります。予知保全では、複雑なアルゴリズムを駆使して、将来のパフォーマンスに関する予測を作成します。計算は非常に複雑なので、アルゴリズムを実際に機能する水晶玉と考える方が簡単です。

しかし、条件ベースのメンテナンスでは、計算がはるかに少なくなります。実際、すべてを3つの数字の1つのセットに減らすことができます。 1つ目は現状です。 2つ目は上限、3つ目は下限です。たとえば、ファンの振動を考えてみましょう。ファンの振動量である現在の数値が上限と下限の間のどこかにある限り、メンテナンスは行いません。 PMは、現在の番号が所定の快適ゾーンの外に出たときにのみトリガーされます。

条件ベースのメンテナンス手法のその他の例

さらにいくつかの例を使用すると、条件ベースのメンテナンスと他のメンテナンス戦略の違いを簡単に確認できます。

条件ベースのメンテナンスの一般的なタイプには、次のものが含まれることを忘れないでください。

- フロー

パフォーマンス

状態ベースのメンテナンスのこれまでにない古典です。ここでは、目視検査を使用して、変な臭いや変な音をチェックしています。資産や機器を確認するだけでなく、予期しない結果を探すこともできます。機械が1分間に5つのブリキ缶を生産することになっているが、4つしか得られない場合は、何かが問題になります。予期しない結果には、5つのブリキ缶を入手することも含まれる可能性がありますが、そのうちの3つはサイズが間違っています。また:6つの缶。

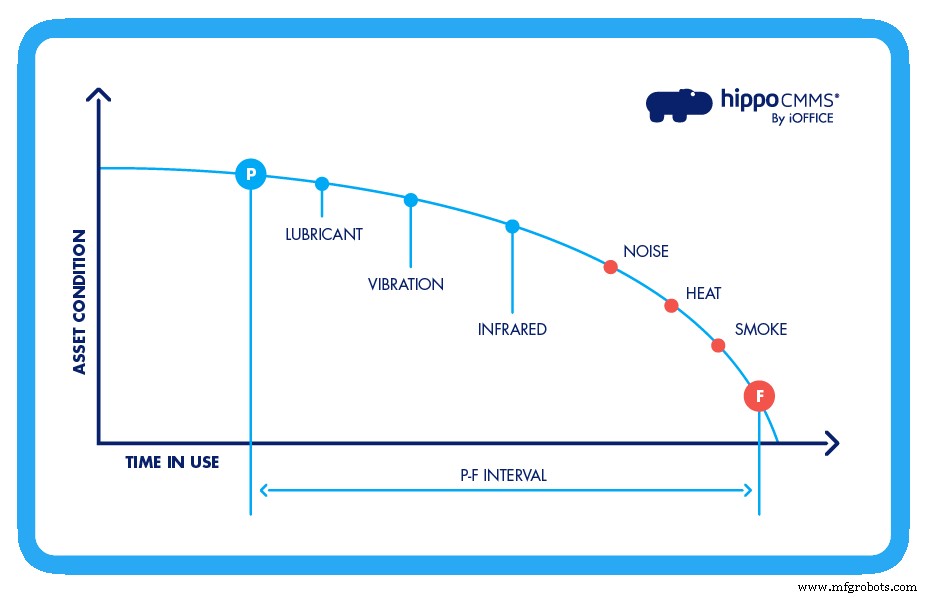

パフォーマンスの問題は、問題がひどくなり、五感で気付くまでに時間がかかることが多いことです。一般に、資産は、支援なしで症状を確認する前に、P-F曲線のはるか下にあります。

ただし、他の手法では、高感度のセンサーを使用するため、突然、X線ビジョンと超聴覚を備えたスーパーマンになります。

フェログラフィー

フェログラフィーは、オイル分析のファンシーな言葉であり、資産が故障に向かっていることを示す潤滑油中の粒子を見つけるための手法です。また、資産内の他の潤滑剤や液体を調べて、水やさまざまな微生物の存在などをテストすることもできます。

振動

回転する場合は、バイブレーションを使用して問題をチェックできる可能性があります。そのため、振動センサーを使用して、コンプレッサー、ポンプ、またはモーターをチェックできます。一般に、垂直、水平、および軸方向の動きをチェックするのに十分なものが必要になります。

ただし、振動で発生する可能性のある欠点は、背景の動きを誤って拾う可能性があることです。極端な例は、大型船のエンジンに振動センサーを使用しようとすることです。エンジンは動いていますが、周りのすべても動いています。

赤外線

多くの場合、熱は次の障害の明らかな兆候であり、IRカメラはP-F曲線のはるかに早い段階で熱を検出するのに役立ちます。新たな熱や類似部品間の温度差が見られる場合は、ミスアライメント、不均衡、潤滑不良、一般的な摩耗、機械的ストレス、さらには電気的過熱を示している可能性があります。

超音波

振動や赤外線の使用で問題が発生する可能性が高くなる前でも、超音波検査により、高速および低速の機器や高圧流体を使用する部品など、さまざまな資産の問題が明らかになる可能性があります。また、過度の摩擦やキャビテーションに関連する問題をキャッチすることもできます。これは、まさにそのように聞こえます。あるべきではない穴です。

振動やIRと同じように、超音波は最初に資産を引き離さなくても資産の内部を見るのに最適です。あなたが医者に行くときと同じように、彼らはあなたを手術室のテーブルに乗せなくても、問題を探してあなたをX線撮影することができます。

条件ベースのメンテナンスのメリット

優れた状態ベースの施設管理ソフトウェアは、巨大な問題に発展する前にほとんど問題が発見および修正されないため、事後対応型のオンデマンド作業指示の数を減らします。ダウンタイムが減少します。生産性が向上します。より少ないコスト、より少ないストレス。

ただし、PMは現在の状況によってのみトリガーされるため、優れたプログラムを使用すると、スケジュールされた作業指示の数も減ります。つまり、条件ベースのメンテナンスは、必要のないときに時間、エネルギー、部品、材料を使用する過剰なメンテナンスの問題を解決します。

P-F曲線を先取りし、P-F間隔を伸ばす

条件ベースのメンテナンスのもう1つの利点は、資産が障害に向かって移動するときに従う曲線であるP-F曲線よりもどれだけ進んでいるかです。ここで重要なのは、失敗を単一のイベントではなく、進行中のプロセスと考えることです。病気になっても同じです。ある朝、インフルエンザで突然目を覚ますことはありません。まず、いつもより少し疲れを感じて起きます。多分あなたはわずかな頭痛に気付くでしょう。昼食時には、喉にカエルがいます。午後半ば、悪寒と発熱のわずかな症例。翌朝、ついに本格的なインフルエンザに発展しました。早い段階でチキンスープを飲んでいれば、悲惨な状況を救うことができたはずです。

失敗も同じです。途中で症状があり、それぞれが以前よりも簡単に検出できます。極端な例として、最初に資産が熱くなります。その後、発火します。状態ベースのメンテナンスにより、初期の症状を簡単に検出できるようになり、メンテナンス計画を計画および整理するための時間を増やすことができます。

失敗は、途中でさまざまな症状を伴うプロセスです

失敗は、途中でさまざまな症状を伴うプロセスです

各アセットを適切なタイプのモニタリングと慎重に照合することにより、アセットがカーブを下に移動し始めるPと完全に失敗するFの間の時間を増やします。一致が良ければ、反応する時間が長くなります。

条件ベースのメンテナンスの欠点

スケジューリングと在庫管理に関連するマイナーなものがいくつかあります。基本的に、PMがいつポップアップするかわからないため、リソースをスケジュールするのは少し難しいです。予防保守モデルに基づくスケジュールとは異なり、条件ベースの保守は、計画をさらに進めると予測が難しくなります。また、PMのスケジュール設定と密接に関連しているため、在庫管理は条件ベースのメンテナンスでは複雑になります。スケジュールが少し予測しにくいことを補う必要があるため、より多くの材料と部品を運ぶ必要があります。

さらにいくつかの深刻な欠点もあります。条件ベースのメンテナンスプログラムを設定して実行するには、高価な専門知識と機器が必要です。新しい機器を使用する技術者を訓練するには費用がかかり、機器自体は高価で扱いにくいものです。センサーは高価であり、古い資産に後付けするには多くの費用がかかる可能性があります。優れたセンサーは、製造環境の極端な状況に耐えられるはずなので、頻繁に交換する必要はありませんが、定期的な再キャリブレーションには継続的なコストがかかります。そして、データを収集するために費やすお金に加えて、それを理解するために必要なCMMSソフトウェアのコストがあります。

条件ベースのメンテナンスは多くのオプションの1つです

さまざまな保守戦略について学ぶほど、CMMSを取得することは理にかなっています。

Hippoは、メンテナンス管理ソフトウェアに関する質問への回答、ライブソフトウェアのデモの予約、無料トライアルの設定など、最適なソリューションの取得を支援します。

概要

条件ベースのメンテナンスは、重要な資産と機器を稼働状態に保ち、コストとフラストレーションを節約するのに役立ついくつかのメンテナンス戦略の1つです。最も基本的なレベルでは、条件ベースのメンテナンスは、大きな問題に発展する前に、小さな問題の兆候を探すだけです。しかし、漏れを探したり、過剰な熱を感じてパイプに触れたりすることから離れると、少し複雑になる可能性があります。ハイテクセンサーを使用すると、オイルやその他の潤滑剤の粒子を分析し、資産の内部を調べて摩耗や漏れの初期の兆候を見つけることができます。この戦略の利点は、理想的には、資産を過度に維持しないことです。ただし、欠点は、セットアップと実行に多くの費用がかかることです。また、いつ作業を割り当てる必要があるかわからないため、部品や人を並べるのが難しくなります。予防保守のようなもので、あなたはあなたがいつ仕事をスケジュールし、誰にそれを完了するように割り当てたかを正確に知ることができます。

機器のメンテナンスと修理