製造における予防保守のガイド

問題になる前に問題を修正する

世界中のメーカーにとって、予防保守は長い間、機器の寿命を延ばし、設備投資収益率(ROI)を延長するために使用されるツールでした。その重要性は、観察と経験に基づく自家製のプログラム、OEMが提供するマニュアル、および企業が厳格なメンテナンススケジュールを維持するのに役立つ高度なソフトウェアと公式および非公式の方針に沿って融合しています。

しかし、予防保守の概念は何十年も前から存在していますが、産業部門の人々の多くは、それがどれほど効果的であるかを考えています。機械や部品の故障を喜んで許可し、機器のライフサイクルを短縮する管理者はほとんどいませんが、予防保守が最大限に最適化されているかどうか疑問に思う管理者もいます。もしそうなら、予測や処方プログラムなどの成長傾向は、IoTによって次の論理的なステップを可能にしていますか?

予防保守とは何ですか?

予防保守、または単にPMとも呼ばれる予防保守は、製造装置のライフサイクルを最適化および延長するために製造内で使用される正式なプログラムです。機器のメンテナンスを体系的にスケジュールすることにより、メーカーは問題が故障する前に問題を特定して修正しようとします。

予防保守はカレンダーベースで行うことができ、破損または摩耗する前に部品を交換します。また、使用量に基づいて、24時間年中無休の連続稼働工場などの環境で実行時間を考慮に入れるように設計することもできます。または、状態ベースにすることもできます。この場合、部品や機器の視覚的または測定された状態が、実行中の製品に応じてさまざまな程度の摩耗で動作する製造環境に使用されます。

IoTは、リアルタイムのマシンデータを使用してメンテナンスを推進することで、より効果的なメンテナンスプログラムのロックを解除するのに役立ちます。

IoTは、リアルタイムのマシンデータを使用してメンテナンスを推進することで、より効果的なメンテナンスプログラムのロックを解除するのに役立ちます。

予防保守の重要性

予防保守は、機器のパフォーマンスをシステム化および改善するための業界初の試みでした。歴史的に、企業は「リアクティブメンテナンス」を実行しており、修理前に部品が故障する可能性がありました。修理のための貴重な時間を失う前に、可能な限り長い実行条件をキャプチャすることを目的としていました。

しかし、測定と統計的サンプリングが利用可能になるにつれて、保守の専門家は、ほとんどすべての状況で予防保守がより良い解決策であることを発見しました。予防保守の重要性は、計画およびスケジュールされたアプローチで明らかでした。

企業は、実行時間、使用状況、条件、およびその他の要因を考慮した予防保守プログラムを設計できます。このアプローチから、彼らは専門的なトレーニング、より正確な予算、そしてより良い設備投資計画を開発することができました。

メリットとメリット

適切に設計された予防保守プログラムには、次のような多くの利点があります。

コスト削減

故障する前に部品を交換することで、周囲の部品が過度に摩耗したり損傷したりする可能性が低くなります。この方法により、全体的なコストを削減できます。

安全性の向上

多くの場合、故障が崩壊してドミノ効果で他の部品に損傷を与える可能性があるまで、部品は摩耗することが許されます。この時点より前に部品を交換することにより、機器はオペレーターと技術者にとってより安全になります。

品質の向上

今日の生産設備は、高精度に依存して、大量生産品を短時間で生産したり、オーダーメイドの用途向けに厳密に指定された部品を生産したりしています。摩耗する前に部品を交換することにより、機械の公差が維持され、より高品質の商品が得られます。

ダウンタイムの削減

故障しやすい部品は、機械の他の部品に溶け込んだり埋め込まれたりする可能性があるため、多くの場合、ダウンタイムが長くなります。この故障により、凍結したシャフトやその他のメカニズムから破片を取り除き、部品を緩めるのに必要な時間が長くなります。 PMプログラムで部品を交換することは、計画されたダウンタイム中の修理を迅速化し、計画外のダウンタイムを減らすことを意味します。

信頼性の向上

予防保守が計画され、スケジュールされているため、生産スケジュールの信頼性が大幅に向上します。管理者は、メンテナンスが体系的であり、もはや「指を交差させる」必要がなく、最高のものを期待する必要がないことを理解しています。

機器の寿命の延長

正式な予防保守計画を制定することにより、機械の寿命を数年または数十年にまで大幅に延長することができます。この長寿命により、Capexプログラムに必要な貴重な投資額が削減され、企業は代わりに、または必要に応じてCapexを戦略的に計画できます。

機器の状態とパフォーマンスを分析することで、メンテナンスチームはより積極的なアプローチを取り、データに基づく洞察を使用してより効果的な意思決定を行うことができます。

>予防保守のデメリット

予防保守プログラムは、仮定と確率に基づいています。もちろん、これらは多くの場合、部品の寿命にぴったり合うように研ぐことができます。しかし、確率ベースのシステムとして、基本的な予防保守戦略には、より効果的になるための正確なデータが不足しています。

このため、予防保守の最も一般的な形式には、次のような多くの欠点があります。

過剰なメンテナンス

PMプログラムは仮定と確率に依存しているため、過剰なメンテナンスは常に問題になります。これは、そこにない可能性のある問題をチェックして再チェックするために過度の時間と労力が費やされることを意味する場合があります。または、部品の摩耗に影響を与える特に重いまたは軽い用途を考慮していない、OEM提供のメンテナンス間隔のチャートおよびグラフに基づいて部品を交換する可能性があります。いずれの場合も、過剰なサービスはコストを追加する可能性があります。

予期しない障害

最適に設計された予防保守プログラムでさえ、計画外の機械の故障を説明することはできません。 PMプログラムは仮定駆動型であり、データ駆動型ではないため、PM間隔間でランダムな障害や予期しない摩耗が検出されない場合があります。

広範な継続的なトレーニング

堅実なPMプログラムは専門的なトレーニングの機会を提供しますが、これは時間の経過とともに高額になる可能性があります。新しい機器がオンラインになると、新しい機能を考慮してトレーニングを更新する必要があります。これと並行してPMシステムを更新する必要があり、プロセスの費用効果が低下します。

予防保守の種類

メーカーが使用できるさまざまなタイプのメンテナンスについて詳しく知りたい場合は、記事全体をお読みください。さまざまな予防保守戦略の概要は次のとおりです。

- 時間ベースのメンテナンス:メンテナンスアクティビティの間隔を設定したカレンダーを作成します。

- 使用法に基づくメンテナンス:機械が破損する前に一定量使用された場合、部品を交換します。

- 条件ベースのメンテナンス:部品が使い古されすぎて適切に機能し続けることができないと思われる場合は、部品を交換します。機械の状態監視の詳細をご覧ください。

- 予知保全:履歴データを利用して、部品が破損する時期を予測し、破損する前に、これらの予測に基づいて部品を交換します。これは通常、常にではありませんが、人工知能と機械学習を利用します。

- 規範的なメンテナンス:高度なデータ分析手法を使用して、障害ポイントを予測するだけでなく、障害、安全上の問題、品質の問題が発生する前に実行できる最善のアクションを選択するための仮説的な結果を提供します。実装のタイミング。

BC機械加工:予防保守の世界クラスの例

ボブとBCMachiningの彼の従業員にとって、壊れた工具とスクラップパーツはただの現実でした。彼らはビジネスに深く根付いていたため、ボブは200%の容量で機械を稼働させ、工具の故障による時間と材料の損失を受け入れるだけで、異常ではなく標準になりました。

ボブの言葉を借りれば、「工具を壊してスクラップパーツを作ると、お金を捨てるだけです。」

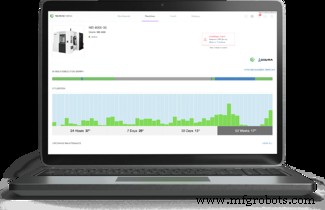

この問題に最終的に対処するために、ボブはMachineMetricsと、MachineMetrics Predictiveを提供する画期的な新製品の助けを借りました。これは、Star CNCマシンでのこれらの工作機械の故障を診断、予測、および自動的に防止して、工具の破損や部品のスクラップにつながるソリューションです。 、およびコストのかかるダウンタイム。

迅速で成功した展開の後、わずか数週間で結果が明らかになりました。「MachineMetricsの予測ツール破損テクノロジーを使用して以来、ほとんどすべての無駄が排除されました。スイスのターンマシンでの節約を計算しました。年間約72,000ドルになる...控えめに言っても記念碑的です。」

このケーススタディのインタビューの中で、BC Machiningチームは、MachineMetrics Predictiveを使用した経験と、テクノロジーが製造現場と収益に与えた劇的な影響を共有しています。

完全なケーススタディをお読みください。

産業技術