石炭粉砕機のギアボックス内の摩耗粒子の削減

SchroederIndustriesの潤滑市場サービスのディレクターであるKenNicholasによる。リチャードウィンスロー、シニアリードエンジニア、PacifiCorp –ノートンプラント。コノコフィリップスの工業用潤滑油およびグリースの技術コーディネーター、テッド・ナマン

米国西部で稼働している石炭火力発電所は、石炭の粉砕作業でギアボックスの寿命が短くなっています。 OEMが推奨するAGMA6EP(ISO 320)ギアオイルは、1年間の運転後、オイル分析結果とギアボックス検査に基づいて適切な潤滑と保護を提供できませんでした。これは、使用済みオイルのレポートの過度の摩耗金属と低粘度によって確認されました。使用されたEPギアオイルのさらなる分析は、潤滑剤中の粒子状汚染物質の過剰な蓄積とEP添加剤パッケージの枯渇を示しました。汚染は主に、ベアリングとギアの歯の摩耗によって発生する汚れ/炭塵と金属粒子で構成され、過度の摩耗の連鎖反応が起こっていました。

粉砕機のギアボックスの説明と運用コスト

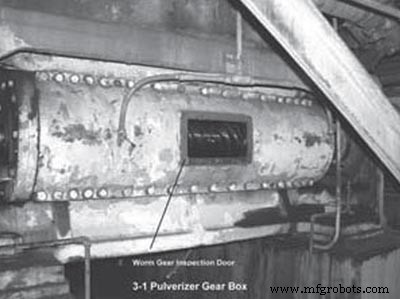

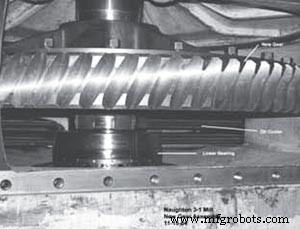

粉砕機のギアボックスの設計は、1960年代初頭にさかのぼります。大型の800rpm電気モーターで駆動されるスチールウォームギアは、研削テーブルに直接接続されているブロンズブルギアを駆動します。サンプは255ガロンを保持します。ギアオイルの温度は、一体型の水冷式熱交換器によって制御されます。フィルター処理されていないISO320 EPギアオイルは、スチールギアとベアリングのブロンズに潤滑を提供するためにギアボックスOEMによって推奨されています。

このギアボックスの設計は頑丈でシンプルですが、メンテナンスコストが過剰になり、メンテナンスの停止/オーバーホールの間隔が発電スケジュールをサポートしていませんでした。各粉砕機ギアボックスの一般的なメンテナンスコストと間隔は次のとおりです。

- 12か月ごとに石油の交換が必要で、材料費と労務費が5,000ドル、電気生産の損失が20,000ドルから50,000ドルで、この期間のほとんどの石炭火力発電ユニットに典型的です。この特定のプラントには、これらの石炭粉砕機が13台設置されていました。

- 10年間の操作後、ブロンズブルギアを回転させて、未使用のギアの歯を面側に露出させました。これには、メンテナンス作業を含めて4週間の所要時間が必要で、1ユニットあたりの合計コストは300,000ドルでした。

- 20年の運用ごとに、ギアボックスの完全な再構築が必要でした。この取り組みの部品と労力はギアボックスあたり450,000ドルを超え、生産の損失は粉砕機あたりさらに250,000ドルの費用がかかりました。

ウェアチェーン反応を壊す

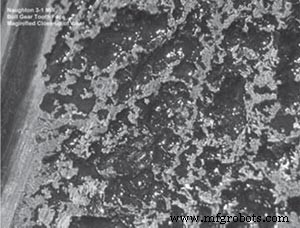

摩耗した部品の予備分析では、青銅製の歯車の面に著しい滑り接触と剥離が発生していることが示されました。オーバーホール後の時間が長くなるにつれて、ブロンズギアの面の摩耗はますます重要になりました。工場の担当者は、摩耗連鎖反応を断ち切るためのより良い潤滑システムを探し始めました。

工場の担当者は、ブロンズの雄牛の歯車の面の摩耗パターンが次の原因によるものであると疑っていました。

- ギアオイルに含まれる炭塵や汚れの粒子状物質の負荷が高い

- 動作中のEP添加剤パッケージの化学的攻撃。おそらく、硫黄-リンEP添加剤がブロンズブルギアでアクティブになり、ギアオイルに高レベルの銅が含まれるためです。

- ギアオイル添加剤と生成された粒子状物質の一部との間の触媒反応

工場の担当者は、これらの問題に複数の面で取り組み始めました:

- 粒子状物質(主に炭塵)の摂取からギアボックスをより適切に密閉する方法を探します

- 粒子状物質と生成された摩耗粒子状物質をすばやく捕捉するためのギアオイルのろ過方法/オプション

- 強化された潤滑油技術(基油と添加剤パッケージの両方)により、エネルギー使用のペナルティなしにメンテナンス間隔を延長できます

問題の解決

ウェアチェーン反応を打破する上で、次の分野で成功を収めました。

粒子状物質の侵入: これは、ギアボックスの通気口にブリーザー乾燥剤フィルターを使用し、粉砕テーブルのシールに細心の注意を払うことでうまく制御されました。この記事の下部にある付録1に示すように、23/21/18(ISO 4406-1999に準拠)の初期ISO清浄度コードは、積極的なブリーザーろ過によって達成されました。粒子状物質のカウントが以前に試みられたが、粒子状物質のレベルが非常に高いため、目標のISO清浄度レベルを確立できなかった。

ろ過方法と顧客の要件: 歴史的に、石炭粉砕環境でISO320および460ギアオイルをろ過する機能は非常に困難であることが証明されていました。工場の担当者は、腎臓ループろ過システムが、粉砕機のギアボックスから粒子状汚染物質を除去し、ギアの摩耗の問題に対処するためのオプションの1つであると判断しました。腎臓ループろ過システムには、次の特性が必要です。

- 高粘度のギアオイルを処理するのに十分な流量

- 高い汚れ保持能力

- メンテナンスが少ない。フィルタの交換は、通常の動作条件下で1か月に1回を超えてはなりません

- ギアボックスのメンテナンスが実行されてから1週間以内にギアオイルのクリーンアップを表示する機能

- ギアオイルのクリーンアップを継続し、ISO4406-1999に準拠した目標の清浄度コード18/15/11を維持します

- フィルターの有効性を評価するために、ろ過前とろ過後のサンプリングポイントを提供します

- スキッドマウントの取り付け

- 火災の危険を排除するように設計された吸引および排出場所、およびギアボックスのオイルサンプ全体が30分ごとに裏返されました

- 通常のメンテナンス作業に支障をきたさないろ過スキッドサイズ

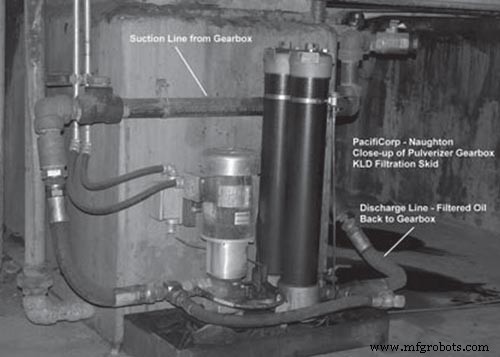

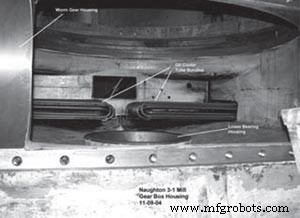

図1.腎臓ループろ過システム

ろ過技術の進歩

この用途向けの高度なろ過技術は、上記の要件を満たす重ギアオイルにすぐに利用できると判断されました。高効率、高汚れ保持能力を備えたオフライン腎臓ループろ過パッケージを調達し、設置しました。パッケージは、直列に取り付けられた2つのフィルターハウジングを使用し、図1に示すように、両方のハウジングに共通のサイズの要素があります。

試運転に最初に推奨されたフィルターエレメントは、第1段階でBeta 25 =200、第2段階でBeta10 =200と評価されました。オイルの流れは、460センチストーク(cSt)(2,500 SUS)のギアオイルに対して毎分10ガロンの定格のベーンポンプによって供給されました。システム流体の温度範囲は、アイドル時の華氏65度(摂氏18度)から、通常の動作時の華氏130度(54度)まで変化しました。ろ過パッケージは、リザーバーの底から直接フィルターバンクに吸引ラインが入るように取り付けられています。出口、またはろ過された排出ラインは、貯水池の上部に直接配管されています。

フィルタエレメントの状態は、各フィルタハウジングに取り付けられた差圧ゲージによって監視され、エレメントの負荷の指標として25〜28psigを目標としています。内部バイパスバルブが開き始める前に、エレメントが交換されました。ろ過パッケージのその他の機能には、システムをシャットダウンせずにギアオイルのサンプルを採取できるようにする上流および下流のサンプリングバルブが含まれます。

潤滑技術の進歩

OEMは、粉砕機のギアボックスにAGMA 6EP(ISO 320)ギアオイルを推奨しました。ギアの歯の摩耗パターンの評価は、このギアオイルのEP添加剤パッケージがブロンズブルギアで活性が高すぎて、ギアボックス内の汚染物質と関連して早期摩耗を引き起こしていることを示しました。使用済みギアオイルサンプルの分析により、EP添加剤パッケージが使い果たされていることが確認されました。 EP添加剤パッケージの枯渇は、鋼歯車上でのブロンズの連続的な滑りと高温への暴露によるものと判断されました。これは、IRサーモグラフィ画像で確認されました。付録1に示すように、非常に高い汚れと粒子の負荷がISO清浄度コードによって確認されました。その場合、OEM推奨のEPギアオイルがギアを適切に保護していないことは明らかでした。

これらの調査結果に基づいて、潤滑油の供給業者と相談した結果、AGMA 7(ISO 460)合成ギアオイルがこのアプリケーションのギアボックスを最もよく保護することがすべての関係者によって決定されました。この合成ギアオイルのより高い粘度グレードと改善された潤滑性は、R&O添加剤の化学的性質と相まって、OEMが推奨するものよりも高い油膜強度を提供し、温度要件とギアボックスの寿命を考慮して、ギアボックスの寿命を延ばします。合成歯車油の物性を表1に示します。

ISOグレード460

AGMAグレード7

密度、ポンド/ガロン7.34

引火点(COC)、°C(°F)240(465)

流動点、°C(°F)-29(-20)

粘度、

cSt @ 40°C460

cSt @ 100°C37.2

SUS @ 100°F2431

SUS @ 210°F181

粘度指数123

酸価、ASTM D974、mg KOH / g 0.20

銅腐食、ASTM D130 1a

フォームテスト、ASTMD892合格

4ボールEP、ASTM D2783、溶接荷重、kgf 315

4ボール摩耗、ASTM D4172、傷の直径、mm 0.40

FZGギアテスト、ASTM D5182、パスステージ12

降水量、ASTM D91、ml 0.001

さび試験、ASTM D665 A&B合格

表1.ISO460合成ギアオイルの物理的特性

過去に、プラントの担当者は、粉砕機のギアボックスに合成ギアオイルを使用することの実現可能性を評価していましたが、ギアボックスの高い汚れ負荷により、頻繁なオイル交換でこれらが不経済になると判断されました。しかし、現在利用可能な改善されたろ過により、少なくとも3年の潜在的なオイル寿命が提供されるため、合成ギアオイルを使用することの経済性は正当化される可能性があります。合成ISO460ギアオイルには、次のようないくつかの利点があります。

- 低温でのポンプ能力の向上、したがってろ過性の向上

- より高い耐酸化性と熱安定性

- 高温および低温でのより高いフィルム強度

- クリーンでフィルタリングされた環境での耐用年数の延長

運用結果

粉砕機のギアボックスがオーバーホールされ、スチールウォームギアを除くすべての主要な回転部品が交換されました。オーバーホールプロセスの一環として、ギアボックスを糸くずの出ない布できれいに拭いて乾かしました。スチールワームとブロンズブルギアは正確に位置合わせされ、ブルーチェックされました。リザーバーはISO460鉱油で洗い流され、次に合成ISO460ギアオイルで満たされました。ベースラインのギアオイルサンプルが貯留層から抽出され、ISO4406-1999に従って粒子数が分析されました。 ISO清浄度コードの結果は23/21/18でした。粉砕機のギアボックスは、ろ過システムとともに使用されました。 3時間の実行時間の後、付録1に示すように、粒子数は2011年21月19日に減少しました。

48時間の実行時間の後、プラントは各ハウジングに一連のBeta 5 =200フィルターエレメントを設置して、システムの汚染をさらに減らし、目標のISO清浄度コード18/15/11を達成しました。粉砕機のギアボックスとろ過システムは、差圧計を使用して要素の状態を監視しながら、さらに2週間稼働し続けました。この2週間にBeta5 =200フィルターを使用した結果、目標のISO清浄度コード18/15/11に到達しました。

フィルターエレメントの耐用年数も、試用インストール中に監視されました。結果は、システムの最初のクリーンアップに加えて、継続的な使用中の耐用年数が標準を超えていることを考えると、大容量メディアが予想を上回っていることを示しました。 Beta 5 =200メディアを使用した場合の、これまでの平均耐用年数は1年です。

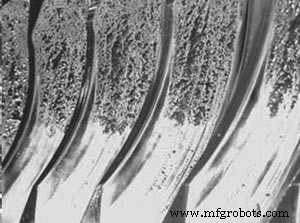

図2。

試験設置中に、オイルサンプルが採取され、物理的および化学的特性、粒子数、分析フェログラフィーについて分析されました。その結果、摩耗金属が大幅に減少し、オイルの清浄度が維持されたことがわかりました。

結論

この初期設置の成功を受けて、発電所はISO 460合成ギアオイルと新しいろ過システムを使用することにより、次の利点を引き続き達成します。

- ギアとベアリングの潤滑が大幅に改善されました

- オイル分析レポートに基づく、これまでのギアボックス内の摩耗金属は最小限から存在しません

- 高粘度の合成ギアオイルを使用しているため、駆動モーターのエネルギー消費量は増加しません。一部のプラント計装測定では、モーターのアンペア数(4160 VACモーター)が1%低下することが示されました

- 粒子数と分析フェログラフィーは、正確な予測/予防保守のための現実的なオプションになりました。

- ギアオイルの寿命が延び、廃棄コストの削減と環境への影響/廃油の発生の削減という追加のメリットが得られます。

- ギアボックスの寿命が大幅に延長されます

- 汚染関連のダウンタイムが排除されます

- メンテナンス間隔が延長されます

- 潤滑油のアップグレードと最初のろ過パッケージを適用し、結果を注意深く監視して以来、発電所は2番目のユニットを購入して設置しました

謝辞

- John Kinionおよび保守担当者、Pacificorp Naughton Plant、South U.S. Highway 189、Kemmerer、WY 83101

- Chris Tully、プロジェクトエンジニア、Schroeder Industries LLC、580 West Park Road、Leetsdale、PA 15056

- Ken Knochel、テクニカルサービス、Schroeder Industries LLC、580 West Park Road、Leetsdale、PA 15056

参考資料

- ISO 4406:1999。油圧作動油の力。流体。固体粒子による汚染レベルをコーディングする方法

- ISO 16889:1999油圧作動油パワーフィルター。フィルターエレメントのろ過性能を評価するためのマルチパス法

- SchroederIndustriesのIvanSheffield、「ろ過と汚染の変化–ろ過業界の方向転換」。 機械の潤滑 雑誌、2005年1月

付録1

機器のメンテナンスと修理