石炭のガス化

石炭のガス化

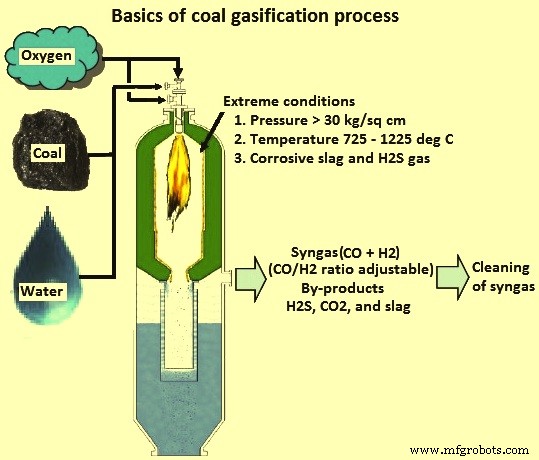

石炭のガス化は、石炭などの炭素(C)を含む材料を合成ガス(合成ガス)に変換する変換技術です。これは、通常1,225℃に達する高温プロセスです。温度は、液体と固体を最小限に抑えた燃料ガスを生成するように最適化されています。このプロセスは、酸素(O2)の添加の有無にかかわらず、容器内で原料炭を加熱することで構成されます。炭素は、蒸気およびO2の形で、通常30キログラム/平方センチメートル(kg / sq cm)を超える比較的高い圧力で水と反応し、主に一酸化炭素(CO)と水素(H2)で構成される生合成ガスを生成します。いくつかのマイナーな副産物。副産物は除去されて、(i)電力または蒸気を生成するための燃料として、(ii)石油化学および精製産業での多数の用途のための基本的な化学ビルディングブロックとして使用できるクリーンな合成ガスを生成します。(ii )H2の生産のため。ガス化は、市場性のある燃料や製品に変換することにより、低価値または負の価値の原料に付加価値をもたらします。ガス化プロセスの基本を図1に示します。

図1ガス化プロセスの基本

歴史と現在の発展

タウンガスは、石炭から製造されたガス状製品で、約50%のH2を含み、残りは主にメタン(CH4)と二酸化炭素(CO2)で構成され、COは3%から6%で、石炭から製造されたガス状製品です。 1800年代初頭から使用されています。

石炭ガス化の元のプロセスは、1920年代にカイザーヴィルヘルム研究所でドイツの研究者フランツフィッシャーとハンストロプシュによって開発されました。ガス化は、第二次世界大戦中にフィッシャー・トロプシュ法によって石炭を輸送用燃料に変換するために広く使用されました。 Sasolは、低品位石炭を石油製品に変換することを主な目的としてSasolburgにプラントを建設し、1955年にこのプラントから最初の液体が製造されました。石炭ガス化プロセスは、過去50〜60年間、石炭とアンモニア/尿素肥料の生産のためのH2への重油。化学産業と製油所産業は、それぞれ1960年代と1980年代に原料の準備にガス化を適用しました。過去10〜15年間、このプロセスは電力業界で石炭ガス化複合発電所(IGCC)プラントで使用されています。

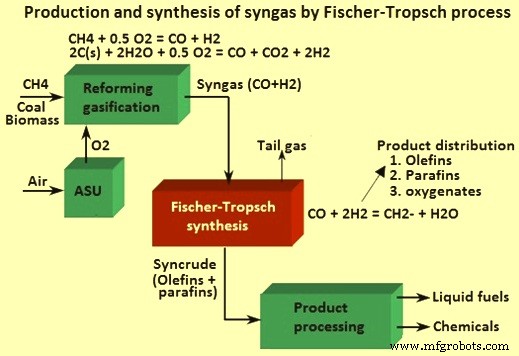

フィッシャートロプシュ法

フィッシャー・トロプシュ法は、COとH2がさまざまな形態の液体炭化水素に変換される触媒化学反応です。使用される典型的な触媒はコバルトと鉄です。このプロセスの主な目的は、合成燃料を製造することです。このプロセスの有用性は、主に、固体原料から流体炭化水素またはH2を生成する能力によるものです。

元のフィッシャー・トロプシュ法は、化学反応式(2n + 1)H2 + nCO =CnH(2n + 2)+nH2Oで表されます。上記の反応の最初の反応物(つまり、CO + H2)は、式CH4 + 0.5O2 =2H2 +COまたはCTL(石炭から液体)の場合、式C + H2O =H2 + COによる石炭のガス化によって。石炭と蒸気の反応に必要なエネルギーは、空気またはO2を追加することによって提供されます。これにより、反応C + 0.5O2=COが発生します。フィッシャートロプシュ法による合成ガスの生成と合成を図2に示します。

図2フィッシャートロプシュ法による合成ガスの生成と合成

石炭ガス化と石炭燃焼の比較

ガス化と燃焼は、本質的に反応範囲の両端と見なすことができます。燃焼は完全酸化であり、ガス化は部分酸化です。また、燃焼は酸化(過剰なO2)環境で発生し、ガス化は還元(O2枯渇)環境で発生します。ガス化はより効率的で、排出量が少なくなります。ガス化の場合、生成物のH2含有量を増やすために反応物として水を加えることができます。表1は、最も重要な反応と、これらの各反応に関連するエンタルピーの変化のリストを示しています。表の最初の2つの反応を見ると、Cで表される石炭が1つのO2原子(0.5 O2)と反応してCOを取得し、2つのO2原子と反応してCO2を取得していることがわかります。実際には、固相Cが1つのO2原子と反応してCOを生成し、次に2番目のO2原子と反応してCO2を形成するため、2番目の反応は1ステップのプロセスではありません。表のすべての反応は、蒸気によるガス化とCO2によるガス化として識別された2つの反応を除いて、発熱性です。これらの2つの吸熱反応は、ほとんどの場合ガス化と呼ばれる反応であり、「非反応性」ガス(H2OまたはCO2)との反応によって固体Cが反応性ガスに変わります。それに加えて、これらの2つの反応は吸熱反応であるため、進行するには高温が必要です。

一般的な部分酸化反応は2CHn+O2 =2CO+nH2です。プロセスでのO2の消費量は、石炭の灰分とCVに依存します。 O2の供給が不十分な場合、石炭の部分酸化が確実になります。この反応により、ガスの混合物、つまりH2、CO、CH4、およびCO2が生成されます。最終製品は合成ガスです。混合物の組成は圧力によって変化します。

| タブ1ガス化と燃焼反応 | |||

| Sl。No. | |||

| 1 | C + 0.5O2 =CO | -2180.3 kcal / kg C | |

| 2 | C + O2 =CO2 | -7844.7 kcal / kg C | |

| 3 | C + CO2 =2CO | 3484 kcal / kg C | |

| 4 | C + H2O =CO + H2 | 2640.7 kcal / kg C | |

| 5 | C + 2H2 =CH4 | -1485.4 kcal / kg C | |

| 6 | CO + H2O =CO2 + H2 | -361.4 kcal / kg CO | |

| 7 | CO + 3H2 =CH4 + H2O | -1768.4 kcal / kg CO | |

石炭のガス化は、完全燃焼に必要な理論上のO2の約5分の1から3分の1である限られた量のO2で実行されます。熱を発生させるために燃焼されるのはCの一部だけです。 H2とCOはガス化の主な生成物です。 CH4とCO2は他の2つの主要な製品であり、それらの含有量は圧力の増加とともに増加し、H2+COの含有量は減少します。石炭ガス化装置では、2つの物理化学的プロセスが発生します。それらは、(i)熱分解または脱蔵プロセス、および(ii)ガス化プロセスです。

熱分解プロセスでは、石炭がガス化装置に入るときに、最初にガス化装置に存在する高温ガスによって乾燥されます。一連の複雑な物理的および化学的プロセスは、350℃未満の温度でゆっくりと始まり、700℃を超えると加速します。放出される熱分解生成物の組成は、熱分解中の温度、圧力、およびガス組成に依存します。熱分解プロセスは、石炭–>熱–>チャー–>ガス–>蒸気または液体の反応で表すことができます。

熱分解によって生成される3つの生成物は、(i)CO、H2、CO2、CH4、H2O(水蒸気)などの軽質ガス、(ii)重い無機分子と有機分子で構成される腐食性で粘性のある液体であるタール、 (iii)固形残留物であるチャーは主にCを含む。

ガス化プロセスには、ガス化装置内で発生する燃焼反応から生成される熱によってサポートされる一連の吸熱反応が含まれます。これらの反応は、式(i)C + O2 =CO2(デルタH =-94.05 kcal / mol)、および(ii)H2 + 0.5O2 =H2O(デルタH =– 68.3 kcal / mol)で表されます。発生する主なガス化反応は、(i)水性ガスシフト反応、(ii)Boudouard反応、(iii)シフト変換、および(iv)メタネーションです。

蒸気によるCの部分酸化が発生し、デルタH =28/3 kcal/molの式C+H2O =H2+COで表される水性ガスシフト反応。 Boudouard反応中、ガス化装置に存在するチャーはCO2と反応し、COを生成します。可逆反応は、式CO2 + C =2CO、デルタH =38 kcal/molで表されます。シフト変換は吸熱反応であり、水性ガスシフト反応として知られています。この反応により、ガス中のH2とCOの比率が増加します。この反応は、合成ガスの製造中に使用されます。反応はCO+H2O =CO2 + H2で、デルタH =– 10.1 kcal/molです。メタネーションには、ニッケルベースの触媒が使用されます。この触媒は、1100℃、圧力6 kg / sq cm〜8 kg / sq cmで、CH4の生成反応を促進します。これは、発熱量が高いため、IGCCアプリケーションで推奨されます。関与する反応は、式C + 2H2 =CH4、デルタH =17.8 kcal/molで与えられます。

完全なガス化反応は、特定の吸熱C-蒸気およびC-CO2反応を促進するために特定の温度で操作する必要があるガス化装置で実行されます。必要な温度は、O2と石炭の間の発熱反応から発生する熱によって維持されます。

ガス化媒体に応じて、ガス化装置は(i)エアブローと(ii)O2ブローの2つのカテゴリに分類されます。エアブローガス化装置では、空気がガス化媒体として使用され、O2ブローガス化装置では、純粋なO2がガス化媒体として使用されます。ガス化媒体として空気を使用する場合、N2が同時にプロセスに取り込まれ、生成ガスが希釈されます。その結果、生成ガスの発熱量(CV)は低くなります。

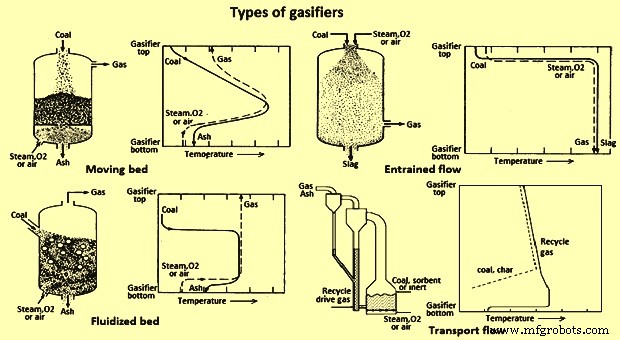

ガスと燃料の接触に応じて、4種類のガス化装置があります(図3)。これらは、すなわち、(i)移動床または固定床ガス化装置、(ii)流動床ガス化装置、(iii)同伴床ガス化装置、および(iv)輸送流ガス化装置である。 4種類のガス化装置はすべて、炭素質(C含有)原料(石炭)の部分酸化(ガス化)に基づいています。これらのそれぞれがDRIの生産に許容できる還元ガスを作ることができますが、高灰分炭には固定床および流動床ガス化装置が好ましい選択です。

図3ガス化装置のタイプ

移動床ガス化技術は最も古い技術であり、広く使用されています。ガス化装置は、固定床ガス化装置としても知られています。ガス化媒体は、固体粒子の固定床を通ってゆっくりと流れます。このタイプのガス化装置の2つの可能な構成は、ガス化媒体の流れの方向に応じて、上昇気流と下降気流です。タール含有量が少ないため、上昇気流構成がより一般的に使用されます。好ましい原料炭のサイズは5mmから80mmです。燃焼ゾーンの最高温度は約1500℃から1800℃に達し、スラッギングおよびドライアッシュガス化ゾーンの最高温度は約1300℃になります。温度プロファイルはベッド上に形成されるため、原料炭は連続的に生成されます。予熱、乾燥、熱分解、ガス化、燃焼。 Lurgiガス化装置は、最も古い移動床ガス化装置技術です。

流動床ガス化装置は、流体として振る舞う固体粒子の床を持っています。このタイプのガス化装置では、原料の粒子サイズは5 mm未満であり、粒子はO2リッチガスに懸濁されています。上昇するガスは原料と反応し、石炭粒子の流動状態を維持します。このタイプのガス化装置では、均一な温度分布が実現されます。また、このタイプのガス化装置では、運転温度が灰溶融温度よりかなり低い800℃から1050℃の範囲にあるので、床のクリンカー形成および脱流動化が回避される。灰の排出は、乾燥した灰または凝集した灰のいずれかの形で行うことができます。ドライアッシュ流動床ガス化装置は、伝統的に低品位炭に使用されています。凝集灰流動床ガス化装置は、あらゆるランクの石炭に使用されています。

同伴流ガス化装置は、0.1mm未満のサイズの微粉炭粒子を使用し、蒸気とO2の流れに高速で懸濁します。石炭の供給方法に応じて、乾式(輸送ガスとして窒素が使用される)または湿式(水スラリーで運ばれる)に応じて、ガス化装置はほとんどすべての種類の石炭を受け入れます。同伴流ガス化装置は、1400℃から1600℃の高温範囲(灰スラグ温度よりかなり高い温度)で動作するため、高いC変換を保証します。これらのガス化装置は、ガス滞留時間が秒単位で測定されるため、大容量です。

輸送用ガス化装置は、乾式供給の非スラグガス化装置です。輸送ガス化装置は、流体力学的流れ場に基づいています。ガスと固体の接触が優れており、ガスと固体間の物質移動抵抗が非常に低くなっています。非常に乱流の雰囲気があり、低温での高い石炭処理量と高い熱放出率を可能にし、スラグの取り扱いやライナーの侵食の問題を回避します。

目的のCOとH2に加えて、ガス化装置を出る合成ガスには他の化合物も含まれています。ガス化生成物には、CO、H2、CH4などの望ましい成分と、CO2、H2O、灰、同伴すす、タール、粒子状物質、一定量のH2S(硫化水素)、微量のアンモニア、塩酸、シアン化水素などの望ましくない成分が含まれています。 。したがって、合成ガスの洗浄は、石炭ガス化プロセスの重要な側面です。望ましくない成分は、製品ガスから除去する必要があります。望ましくないコンポーネントを削除するために使用されている手法は多数あります。

石炭ガス化プロセスの生成ガス(CO、H2、およびCH4)には燃料価値があります。固定床ガス化技術を使用する場合、合成ガスには芳香族有機化合物も含まれます。通常、1kgの瀝青炭は1.5cumから1.7cumの合成ガスに変換できます。

原料の柔軟性の観点から、さまざまなグレードの石炭を利用するために、いくつかのガス化プラントの設計が開発されています。ガス化により、プロセス操作の性質上、従来の(GHG以外の)汚染物質のガス排出量が非常に少なくなります。また、地質学的貯蔵または油田からの石油増進回収のいずれかのために、結果として生じるCO2副産物を捕捉するための潜在的に低い限界費用ルートを提供します。

さらに、石炭のガス化プロセスでは、大量の水を使用する必要があります。また、CO2の大きな排出源でもあります。合成ガス1トンの場合、一般的な石炭消費量は約2.8トン、必要水量は約6.6トン、CO2排出量は約2.5トンです。放出されたCO2は副産物として放出され、地下貯蔵庫に運ぶために販売または圧縮することができます。

ガス化装置の概念はいくつかあります。いくつかの主要なガス化装置の概念の反応器の一般的な説明を以下に示します。

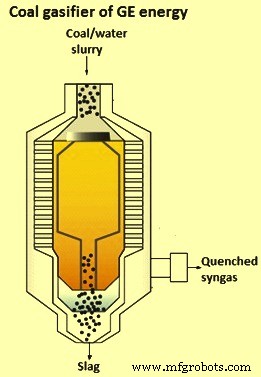

GEエナジー ガス化装置 – GE Energyは、2004年にシェブロンからガス化技術を取得しました。GE石炭ガス化装置は、合成ガスを生成するための単段、下向き供給、同伴流耐火物ライニングガス化装置で構成されています。石炭/水スラリーはガス化装置の上部にポンプで送られ、ガス化装置はO2と一緒に単一のバーナーから導入されます(図4)。石炭は高温(1200℃から1480℃)でO2と発熱反応し、合成ガスを形成します。合成ガスには主にH2とCO、およびスラグが含まれています。

図4GEエネルギーの石炭ガス化装置

下向きに流れるスラグは急冷され、ロックホッパー装置を介してガス化装置の底から除去されます。ロックホッパーを出た水はスラグから分離され、スクラビングユニットに送られます。その後、スラリーの準備に再利用できます。ガス化装置を出る生の合成ガスは、放射および/または対流熱交換器によって、および/または水が高温の生の合成ガスに注入される直接クエンチシステムによって冷却することができる。これらの選択肢からの選択は、コストとアプリケーションの選択です。

放射冷却設計では、高圧蒸気を生成するすす耐性のある放射合成ガス冷却器を使用しています。スラグは、原子炉容器の底にある水プールで急冷され、ロックホッパーを通して除去されます。合成ガスは、ガスを下流の処理に送る前に、水スクラバーによってガス化装置を出た後、微粒子状物質を除去するためにさらに冷却されます。直接クエンチシステムは、ガス化装置を出る高温ガスがクエンチリングを介して水と直接接触する出口ガス水クエンチを使用します。次に、ガス化装置の下部で水に浸します。次に、冷却され飽和した合成ガスは、すすと粒子状物質を除去するためにスクラバーに送られます。クエンチ設計は効率が低くなりますが、コストも低くなり、H2とCOの比率を高くする合成ガスが必要な場合に一般的に使用されます。

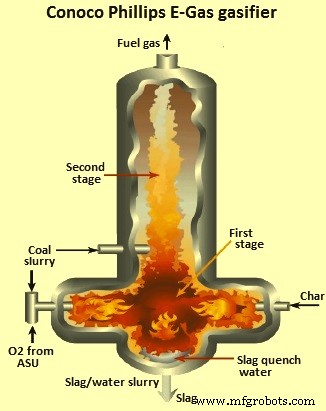

コノコフィリップスEガスガス化装置 – Conoco Philips Eガスガス化装置は、もともとDOW Chemicalsによって開発され、1987年から1995年までLouisiana Gasification Technology Inc.(LGTI)で実証されました。これは同伴流ガス化装置であり、図5に示されています。第一段階(下)への供給の80%を備えたガス化装置。ガス化装置は、石炭水スラリー供給、O2吹き、耐火物で裏打ちされたガス化装置で、連続スラグ除去システムと乾燥粒子除去を備えています。 E-Gasプロセスは、さまざまな石炭に適しています。

図5ConocoPhilipsE-ガスガス化装置

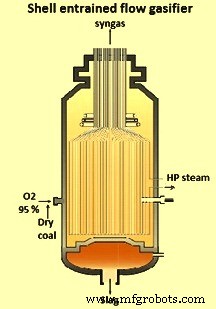

シェルガス化装置 – Shellのガス化技術は、乾式供給、加圧、同伴流、スラグガス化装置で構成されています。石炭ベースの変種は1970年代に開発されました。石炭は粉砕され、輸送ガス(合成ガスまたは窒素のいずれか)を使用して、水平対向バーナーの2つのセットを介してガス化装置に供給されます。予熱されたO2と蒸気(減速材として)が混合されてインジェクターに供給され、そこで石炭と反応して、少量のCO2のみを含み、炭化水素の液体やガスを含まない、主にH2とCOからなる合成ガスを生成します。高温の生成ガスは、図6に示すように、垂直の膜の円筒形の壁を通って上向きに流れます。

図6シェルストレインドフローガス化装置

上向きに流れる合成ガスに同伴された溶融灰は、水壁に堆積し、下向きに流れます。それは、水浴で急冷されるガス化装置のベースを通して除去されます。生の合成ガスは、1370℃から1480℃の温度範囲でガス化装置を出てから、低温の再生生成ガスで処理されて、同伴された溶融フライスラグを硬化した固体材料に変換します。次に、熱回収のために合成ガスクーラーに入り、高圧(HP)過熱蒸気を生成します。合成ガス冷却器を出る生の合成ガスに含まれるフライアッシュの大部分は、市販のフィルター装置またはサイクロンのいずれかを使用してガスから除去されます。残っているフライアッシュは、ウェットスクラバーで下流に捕捉されます。

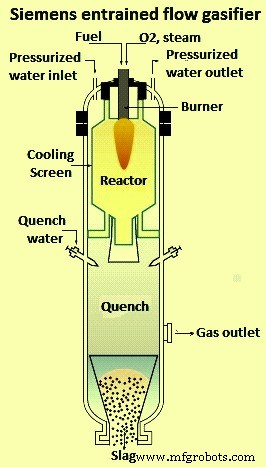

シーメンスガス化装置 – Siemensガス化装置は、乾式供給、加圧、同伴流システムであり、O2および蒸気とともに石炭が導入されるトップファイアバーナーを備えています(図7)。低灰分供給ストック用の耐火ライニング、またはガス化装置のガス化セクションの気密膜壁構造のいずれかで設計できます。

図7シーメンスエントレインドフローガス化装置

ガス化装置で形成された溶融スラグは、反応器チャンバーを下って急冷セクションに流れ込み、急冷ノズルのリングからの水と接触すると固化し、ロックホッパー構成によって除去されます。ガス化装置は99%を超えるC変換率を達成でき、この技術は無煙炭から亜炭までのあらゆる種類の石炭に最適です。

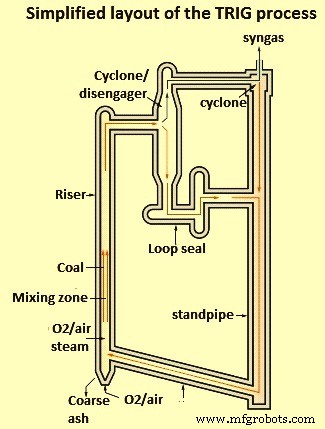

KBRTRIG石炭ガス化装置 – Transport Integrated Gasification(TRIG)技術は、南部の会社とKBR Incによって開発されました。これは、最大50%の灰分と高水分含有量の石炭を含む、反応性の低いランクの石炭を処理するように設計されており、蒸気と空気のいずれかで操作できます。またはガス化媒体としてのO2。発電にはエアブロー操作が適していますが、合成ガスの製造にはO2ブロー操作の方が適しています。 TRIGプロセスの簡略化されたレイアウトを図8に示します。

図8TRIGプロセスの簡略化されたレイアウト

このシステムは、混合ゾーン、ライザー、ディスエンゲージメント、サイクロン、スタンドパイプ、ループシール、およびJレッグで構成される循環ガス化装置で構成されています。これは、高い固形物循環速度とガス速度で動作するように設計されており、スループット、C変換、および効率が向上します。生の合成ガスはユニットのライザー部分で形成され、そこから未反応の固形物が積まれて一連のサイクロンを通過し、そこで固形物が除去されます。灰材料はライザーを介して再循環され、未変換のCを利用できるようにし、ガス化装置に熱を供給します。灰がダウンカマーに蓄積すると、ユニットから排出されます。ガス化装置は適度な温度で灰の融点未満で動作するため、機器の信頼性と可用性が向上します。後者は、下流のパティキュレートフィルターを使用することで強化されます。これにより、水のスクラビングが不要になり、植物の水の消費量と排水の排出量が大幅に削減されます。

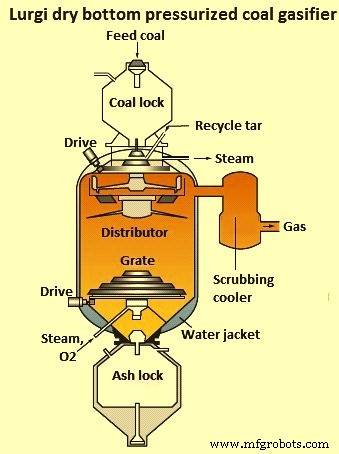

Lurgi乾式底部加圧石炭ガス化装置 – Sasol Lurgiガス化プロセスは、20 kg / sq cm〜30 kg / sq cmの圧力で、回転する火格子上で蒸気とO2を塊サイズの低または中程度の粘結炭と反応させることで構成されます。乾式底部加圧石炭ガス化プロセスのガス化装置を図9に示します。

図9Lurgi乾式底部加圧石炭ガス化装置

火格子の下部燃焼ゾーンでは、石炭チャーをO2で燃焼させて、ガス化反応にエネルギーを供給します。石炭がガス化装置を下って移動するとき、石炭はガス化装置を出る上向きに流れる合成ガスによって加熱されます。熱により石炭が乾燥し、その後揮発分が除去されます。脱気された生成物のいくつかは、反応する前に逃げて、ガス化装置を生の合成ガスと一緒に残します。脱気された石炭が下に移動すると、下の燃焼ゾーンからの燃焼生成物でガス化されます。ドライアッシュ運転モードでは、過剰な蒸気にO2を注入して、温度をアッシュフュージョン温度未満に保ちます。モーター駆動の回転式灰火格子は、「乾燥」状態の灰を除去し、石炭層を支えるために使用されます。

ガス化剤と燃料の向流により、ガス化装置の熱効率が高くなり、発熱量が約2650 kcal/cumから2850kcal/cumの原料ガスが生成されます。原料炭の特性に応じて、生成ガスには、体積で25%から33%のCO2、15%から21%のCO、35%から41%のH2、および10%から13%のCH4が含まれます。合成ガスとして使用するには、CH4とCO2を除去する必要があります。

1960年代以降、Lurgiプロセスは、原子炉のサイズとコンポーネントの増加、低品位炭を含むように原料炭スレートを拡張し、ガス化剤としてO2の代わりに空気を使用することによって改善されてきました。さらに、ガス化装置のスループットを向上させると同時に、原ガスのCH4含有量を増加させるために、最大100 kg /sqcmの圧力で動作するように設計されています。

ブリティッシュ・ガス・コーポレーションは、ルルギと協力して、燃料/灰床の回転装置に関連する問題を回避すると同時に、ガス化ゾーン。これにより、BGLスラッギングガス化装置が生まれました。ガス化装置は、(i)液体スラグタッピング用の炉床による火格子とアッシュロックの交換、(ii)火格子ではなく羽口によるガス化剤O2と蒸気の導入、 (iii)熱損失を減らすために、原子炉本体の下部に耐火物のライニングを使用する。

また、BGLスラッギングガス化装置は、標準のルルギガス化装置よりも高いガス化温度で動作するため、生成ガスのCO / CO2比が高くなり、それに応じてCH4含有量が低くなります。体積による典型的なガス組成は、2%から3%のCO2、55%から60%のCO、25%から28%のH2、および6%から9%のCH4です。高温により蒸気の利用率が向上するため、洗浄と処理に必要な水の量が大幅に削減されます。石炭灰はスラグに変換され、除去すると浸出不可能なガラスを形成します。これには、フラックス剤、通常は石灰石または基本的な高炉(BF)スラグを添加することによって得られる低いスラグ粘度が必要です

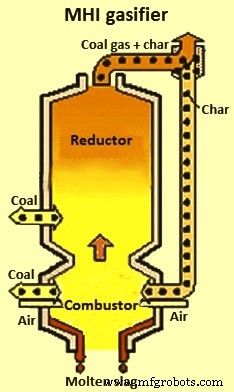

MHIガス化装置 – Mitsubishi Heavy Industries(MHI)ガス化装置は、Combustion Engineeringのエアブロースラグガス化装置に基づいており、Combustion Engineering(およびその後の所有者)とMHIの間で共同開発されました。乾式供給方式で、水分含有量の多い低品位炭に適しています。これは、膜水壁構造を利用したエアブロー2段エントレインドベッドスラッギングガス化装置です。ガス化装置を図10に示します。

図10MHIガス化装置

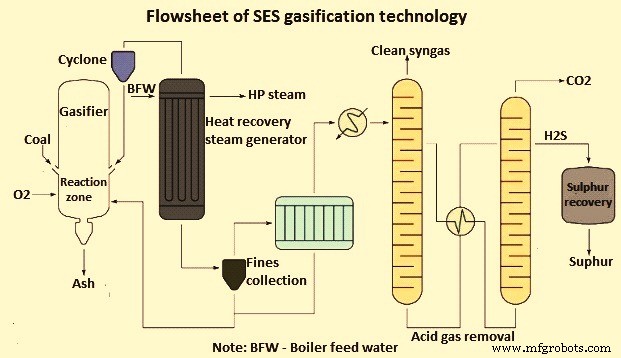

合成エネルギーシステムのガス化技術

シンセシスエナジーシステムズ(SES)は、単段流動床システムであり、低から中程度の発熱量の合成ガスを提供できるU-Gasガス化技術の世界的な独占ライセンスを持っています。 SESガス化技術のフローシートを図11に示します。SESガス化技術は、すべてのランクの石炭を含む低品質の燃料をガス化するのに特に適しています。

乾燥および粉砕された石炭は、ロックホッパーを介してガス化装置に供給され、ガス化装置は蒸気とO2の混合物によって流動化されます。これらの反応ガスは、ガス化装置の下部に分配グリッドを介して導入され、分配グリッドの中央にある灰排出ポートに導入されます。ベッドは、燃料内の灰の軟化温度に応じて、840℃から1100℃の範囲の温度に維持されます。このような条件では、ガス化装置内の燃料灰(鉱物含有量)粒子の濃度が増加し、それらが凝集してより大きな粒子を形成し始め、重力によって流動床から選択的に除去されます。この設計により、燃料のCの95%以上がガス化されます。

図11SESガス化技術のフローシート

製造プロセス