資産管理および品質管理における目視検査の使用

目視検査は、物理的資産管理の保守専門家が使用する非常に一般的な手法であり、さまざまな商品の生産ラインの最後のステップでもあります。

エンジニアは、広く使用されている反復アクションを自動化する新しい方法を常に模索していますが、特に機器のメンテナンスの分野では、目視検査はその点で非常に回復力があることが証明されました。

この投稿では、さまざまな視点からの目視検査を理解しようとしています。基本的なユースケースと最新のユースケースの両方について説明します。目視検査は主観的な性質のためにさまざまな結果をもたらす可能性があるため、検査プロセスを標準化するために実行できる手順の概要を示してまとめます。

目視検査の定義

目視検査は、製造品質管理や資産保全に使用される非常に基本的な検査方法です。これは、肉眼および特殊でない検査装置を使用して欠陥または欠陥を探す方法です。

多くの場合、欠陥のある製品を見つけたり、機器を検査したりするための実験式はありません。したがって、目視検査を行っている人の経験は、プロセスの有効性を判断する上で重要な役割を果たします。

肉眼で異常を探すことは、目視検査の最も一般的な方法です。しかし、必ずしもそれに限定されるわけではありません。検査に他の感覚を使用することも、目視検査の広い傘下にあります。基本的な信条は、経験豊富な人が自分の感覚能力を使用して、検査するオブジェクトの問題を特定することです。

たとえば、経験豊富な専門家は、それらによって生成される音を判断することによって、木材や金属などの材料の品質を評価できます。彼らはただ物体をたたき、それによって生成された音に基づいて判断を下すことができます。

同様に、メンテナンス技術者はにおいがするかもしれません ガス漏れ、聞く アセット内で何かが緩んでいる、または感じている 機器が必要以上に振動したり、過度の熱を放射したりすること。 目視検査を実行している間 。

物的資産管理における目視検査

目視検査は、物理的な資産管理の不可欠な部分です。メンテナンスの専門家は、日常のメンテナンス活動の一環として日常的に使用しています。

時折、組織は、メンテナンス技術の代わりに目視検査を実行するように機械オペレーターを訓練します。この方法は、一般に自律保守と呼ばれます。

定期的な検査は、メンテナンスチームが機器の故障につながる可能性のある摩耗の兆候を見つけるのに役立ちます。技術者が適切なツールと部品にアクセスできる場合、マイナーな問題はその場で修正されます。それ以外の場合は、検出された問題に関するメモを残します。保守管理者または監督者は、問題が解決されないように、後で予防保守計画に新しいタスクを追加します。

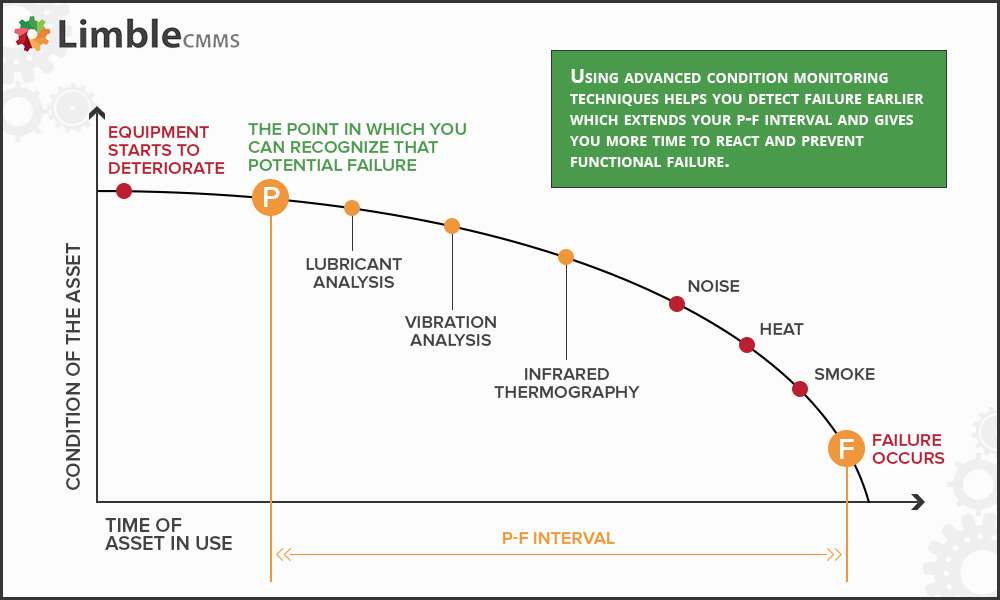

それらは非常に便利ですが、目視検査にはいくつかの欠点があります。多くの場合、技術者が目視検査を実行できるように、機械をシャットダウンする必要があります。ご想像のとおり、これにより機器の稼働時間が短縮され、収益が低下する可能性があります。もう1つの問題は、目視検査で問題を見つけるのが遅すぎる場合があることです。ノイズ、熱、または煙を検出した場合、障害はすでに進行中である可能性があります。

これらの問題に対処するために、ますます多くの組織が状態監視センサーと機器を使用して、資産の状態とパフォーマンスをリアルタイムで監視しています。このテクノロジーにより、他の方法よりもはるかに早く劣化の兆候に気付くことができます。これは下の図にきれいに表されています。

これらのセンサーにより、組織は条件ベースのメンテナンスや予知保全などの高度なメンテナンス戦略を実行できます。このような戦略は、目視検査の必要性を減らしますが、それらを時代遅れにすることにはほど遠いです。センサーは依然としてかなり高価であり、特定の劣化の兆候しか検出できません。これは、手動を意味します 目視検査などのテスト方法は必要であるだけでなく、特に安価な資産の場合、より費用効果の高いオプションです。

品質管理における目視検査

目視検査は、品質管理のための最も古い非破壊検査(NDT)方法です。元の形式では、目視検査を使用してオブジェクトの表面を観察し、亀裂、引っかき傷、ずれ、腐食、およびその他の物理的欠陥を探します。

大手ブランド、特に高価な製品を製造しているブランドは、欠陥のある製品をすべて出荷した場合、失うものがたくさんあります。目視検査は、明らかな欠陥のあるアイテムをすばやく除外するための優れた方法です。

たとえば、ロールスロイスのような自動車メーカーは、自動車に搭載される各コンポーネントのフィット感と仕上がりを非常に重要視しています。彼らの内部調査によると、すべての障害のあるコンポーネントの約70% 目視検査中に不一致が見つかったため、拒否されました 。

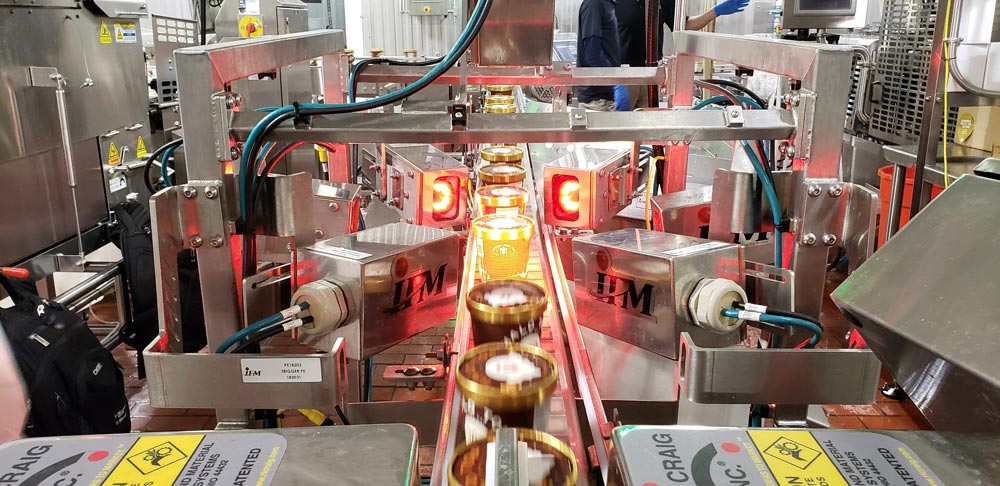

これは、目視検査が高級品のみに限定されているということではありません。良い反例は、食品および飲料業界から来ています。ここでは、製品に異物がないこと、パッケージが均一で適切に密封されていること、製品に誤ったラベルが付けられていないことを確認するために、目視検査が行われます。これらの検査はかなり単純な性質であるため、多くの食品メーカーは品質管理にマシンビジョンシステムを採用し始めています。

自動目視検査システムの例( 画像ソース )

自動目視検査システムの例( 画像ソース )

大まかに言えば、品質管理の視覚的テストは3つの異なる方法で行うことができます。

- ランダムサンプリング: ランダムに選択された製品に対して品質チェックが行われます。製品は、明らかな視覚的欠陥がないか、生産ラインで直接チェックできます。より複雑な検査(製品の内部のテストなど)は通常、特別なテストエリアで実行されます。

- 完全な手動サンプリング: すべての製品は手動で検査されます。これは、多くの反復的なアクションを伴う、肉体的に厳しい仕事になる可能性があります。検査を実施する労働者の健康と生産性を最大化するために、組織は必要なツールと人間工学的機器を提供することを検討する必要があります。

- 自動目視検査: 製品は、カメラ、画像処理方法、機械学習アルゴリズムを使用して検査されます。これについては、記事の後半で詳しく説明します。

民間部門が業界固有のソリューションを開発するにつれて、目視検査用の自動システムがますます勢いを増しているようです。メーカーがこのテクノロジーをどれだけ早く採用するかはまだわかりません。

最新の目視検査技術

カメラの品質と機械学習の技術的な進歩により、目視検査の考え方が変わり始めています。メンテナンス技術者は、検査対象物から何マイルも離れた場所にいる間、危険で手の届きにくい場所で目視検査を実行できるようになりました。一方、品質管理の専門家は、自動化された目視検査ソリューションにますますアクセスできるようになっています。

資産保守のためのリモート目視検査

最近では、技術者はロボットやドローンを使用して、他の方法ではアクセスできない領域を表示できます。私たちは、非常に高い場所、非常に限られたスペース、貯蔵タンクなどの危険な場所での物体の検査について話しています。

画像やビデオは、検査場所の場所から数千マイル離れた場所からでも見ることができます。そのため、リモート目視検査と呼ばれています。キャプチャされたデータには、2つの異なる方法でアクセスできます。

- ライブストリーム: ロボットやドローンは、場所のデータを基地局に中継して、検査官がライブフィードを見ることができます。この場合、ロボットやドローンはリモート端末からも制御できます。運用中の機器と基地局の間で常時無線通信が行われている場合にのみ使用できます。

- 保存されたデータ :無線通信ができない非常に遠隔地や危険な場所では、ビデオと画像が保存され、後で分析されます。

これらのタイプの検査の追加の利点は、検査現場に物理的に立ち会うことなく、技術者と他の関連するチームメンバーの間で画像とビデオを簡単に共有できることです。このコラボレーションは、複雑な問題を解決する場合や、専門の専門家に連絡する必要がある場合に非常に役立ちます。

大量生産のための自動目視検査(AVI)

自動目視検査(AVI)は、コンピュータービジョンと人工知能を使用して、品質検査官の代わりに製品の目視検査を実行します。このテクノロジーは、大規模な自動化された工場での検査のための人間の介入の必要性を劇的に減らすことを目的としています。

IBMのコグニティブビジュアルインスペクションソリューション( 画像ソース )

IBMのコグニティブビジュアルインスペクションソリューション( 画像ソース )

地球上で最大の電子機器メーカーの1つであるFoxconnは、製造施設でAVIを使用しています。これらを例として使用して、このテクノロジーがどのように機能するかを簡単に説明します。

Foxconnが最新のiPhone用のマザーボードを製造しているとします。マザーボードの理想的なサンプルの1つは、人間の視覚検査官によって作成および検査されます。承認されると、このモデルはデータベースにアップロードされ、アルゴリズムはそれをベンチマークとして使用できます。欠陥のあるモデルのいくつかの例もサーバーにアップロードされ、特定の異常を認識する方法をアルゴリズムに教えるために使用されます。

残りのマザーボードは自動組立ラインから出て、AVIのカメラシステムの下を通過します。製品の複数の画像がさまざまな角度からキャプチャされます。キャプチャされた画像は、機械学習アルゴリズムを使用して保存されたベンチマーク画像と比較されます。比較される要因のいくつかは次のとおりです。

- さまざまな要素のサイズと形状

- はんだの場所

- コンポーネントの場所

- 不足しているコンポーネント

- コネクタ

- 色覚異常

製品がベンチマークに十分に近い場合、製品は検査に合格します。

一見すると、このテクノロジーは完璧なソリューションのようです。結局のところ、自動化の背後にある主なアイデアは、従業員が創造的な問題解決に集中できるように、日常的でありふれたタスクをマシンに任せることです。それは確かな考えですが、それが産業分野の標準になる前に対処する必要のある多くの制限がまだあります。

自動化ソリューションの制限

目視検査で自動化を採用するには、主に2つの障害があります。

最初の問題は技術的な制限です 。 AIの研究者は大きな進歩を遂げましたが、検査アルゴリズムは完璧にはほど遠いものです。彼らは、十分な成功を収めてさまざまな異常を検出する方法を学ぶことができるように、良い製品と欠陥のある製品の多くの例を必要としています。さらに、機械は反射面での作業が難しいと感じています。これにより、植物に含まれるほとんどの金属を扱う必要がなくなります。このようなわずかな違いはまだアルゴリズムでは捉えられませんが、人間は簡単に捉えることができます。

2番目の要素はコストです 。自動検査システムを実装するには、イメージングマシン、ネットワークツール、コンピュータハードウェアなどの補助機器が必要です。ソフトウェアのコストに加えて、これらのハードウェアのコストは、多くの組織にとって依然として法外なコストになっています。

時間の経過とともに、自動目視検査システムの品質と価格は下がり、広く採用されるようになるはずです。

目視検査プロセスを標準化する方法

プロセスを標準化すると、プロセスの再現性と検証可能性が高まります。しかし、目視検査の標準化に伴う問題は、作業の大部分が本質的に非常に主観的であり、チェックリストとしてパッケージ化するのが非常に難しいことです。

メンテナンスにおける標準化の取り組み

メンテナンス活動は、多くの場合、書面による標準操作手順、安全ガイドライン(LOTOなど)、およびメンテナンスチェックリストによって標準化されます。目視検査は、ある程度、同じ方法で取り組むことができます。

保守技術者は基本的な目視検査の実行方法をすでに知っている必要があるため、適切な検査を完了するために複数の手順が必要な複雑な機器に対してのみ、ガイドラインを作成できます。

標準化のプロセスは次のようになります。

- 定期的に視覚的に検査されるすべての資産を記録します。

- チェックする関連領域をマッピングします。

- 斑点のある劣化の兆候に応じて実行するアクションを書き留めます。

- 上記の情報に基づいてフローチャートを作成します。

- 検査する必要のある手がかりのメンテナンスチェックリストを作成します。

- 可能であれば、チェックリストとフローチャートをCMMSシステムに追加します。モバイルCMMSを使用している場合、技術者はスマートフォンやタブレットでその情報にすばやくアクセスできるため、ワークフローを大幅にスピードアップできます。

- これらのフローチャートとチェックリストをときどき確認して更新します。

資産には数百万の異なる問題が発生する可能性がありますが、直接目視検査の目的は、一般的な摩耗の兆候を探すことです。

メンテナンスチェックリストは、施設の機器の内部動作に精通した経験豊富な技術者が常に作成する必要があります。通常、それらは新しい技術者のトレーニングを担当する同じ人になります。新しい技術者はこれらの標準化の取り組みから最大の価値を享受するため、これは完璧です。

品質管理のための標準化の取り組み

品質管理における目視検査を標準化するための鍵は、以下を含むトレーニングプロセスにあります。

- 欠陥と見なされるものに関する非常に明確なガイドライン

- 欠陥のある製品をどうするか

- 特別な目視検査ツールをいつどのように使用するか

- 境界ケースの連絡先(セカンドオピニオンを求める)

- 新しい異常に注意する方法と場所

- プラントフロアで従う必要のあるその他の特別なガイドライン

その後も、プロセスの主観性が紛争を引き起こす場合があります。製品に小さな傷があると、1人の検査官にとっては大きな問題になる可能性がありますが、もう1人の検査官はそれを問題ないとマークします。ある程度の不整合は避けられませんが、標準化によって最小限に抑えることができます。

検査する

テクノロジーが人間の目と判断の適切な代替物になるまでにはしばらく時間がかかります。そして、同じテクノロジーが中小規模のオペレーションにアクセスできるようになるまでには、さらに多くの時間がかかります。

それまでは、この単純な活動は、訓練を受けた担当者によって実行される資産管理と品質管理の重要な部分であり続けます。

いつものように、ご不明な点がございましたら、以下のコメントでお気軽にディスカッションを開始してください。機器のメンテナンスと信頼性について詳しく知りたい場合は、Limbleブログの最新の記事をご覧ください。

機器のメンテナンスと修理