生産効率とは何か、そしてそれを達成する方法

製造業では、リスクが高すぎて、リソースを賢く使用できません。 生産効率が役立ちます。

すべての本番リソースを効率的に使用しているかどうかをどのようにして知ることができますか?生産効率(PE)は、限られたリソースをどのように使用するのが最善かについて難しい選択をするのに役立つ計算です。

この投稿では、生産効率の基本について説明し、今日から製造生産プロセスの改善を開始する方法を示します。

生産効率とは何ですか?

経済学の世界は、あなたが毎日気にかけていることではないかもしれませんが、効率については多くのことを言う必要があります。そして、生産効率は、マクロ経済学(全体的なコスト削減や市場のニーズなどの全体像)を製造業のミクロ経済学(切り替えのたびに数分節約するなどの小さなこと)に結び付けるものです。

生産効率 は、限られたリソースを最大限に活用している場合です。 廃棄物は可能な限り最低のポイントにあります。これらのリソースを追加しないと、生産量を増やすことはできません。

他の経済効率対策と同様に、リソースはPEの考え方の中心です。それらは限られています。この世界(またはあなたの会社)には、それほど多くはありません:

- 素材

- エネルギー

- 労働

- 機器

- 資本

- テクノロジー

これらの限られたリソースは、私たちが作る製品の量と種類について決定を下すことを私たちに強いています。目標は、私たちのインプットを効率的に使用して、最終的にそれらを使用する人々のニーズに最適な製品を作成することです。 PEは、限られたリソースを持つあらゆる業界に適用できます。

実生活での生産効率

考えてみれば、PEは非産業にも適用できます。あなたはそれを理解していないかもしれません—そしてそれを測定するという考えはばかげているかもしれません—しかし、あなたは毎日同じような決定をします。

ジム、オフィス、または趣味で過ごす時間は、夕食に何を持っているかでさえ、複雑な要素の組み合わせによって異なります。

- どのくらいの時間がありますか?

- あなたのスケジュールには他にどのような義務がありますか?

- あなたはまともな夜の睡眠を取り、トレーニングのためのエネルギーを持っていましたか?

- 今日ジムに行くことはあなたにとってどれほど重要ですか?

あなたはおそらく、夕食に何を食べるべきかを理解するために個人の生産性の公式を使用しないでしょう。しかし、大量のインプットを使用し、サプライチェーンに大きな影響を与える生産ラインの場合は、絶対にやりたいと思います!

生産効率を計算する理由

生産効率を測定することで、リソースをどれだけ効率的に使用できるかがわかります。それはあなたが時間をかけて追跡することができるあなたに理解しやすい数またはスコアを与えます。そして、それはあなたのプロセスを大幅に改善するための入り口です。

生産プロセスのバランスを取りたい場合は、PEから始めるのが最適です。入力を最大限に活用し、最高の量と品質の出力を生成し、平均総コストを最小限に抑えます。それでも流行語のビンゴカードのチェックボックスがオンにならない場合は、どうなるかわかりません。

PEに到達する唯一の方法は、無駄を取り除き、すべてのリソースを最大限に活用することです。

生産効率の計算方法

まず最初に。何かを計算する前に、数値が必要です。実際に測定する数値 物事。

以下は、生産効率を計算するために必要な指標です。

実際の出力レート

実際の生産率は、特定の期間に生産できる製品の数です。当然のことながら、実際の生産率を得るには、製品の数とそれらを生産するのにかかる時間を把握する必要があります。

たとえば、昨日の18時間のシフト中に100足の靴を生産した場合、実際の生産量は1時間あたり5.56ユニットになります。数学的には、次のようになります。

100足の靴(単位)/ 18時間=1時間あたり5.56単位

機械の場合、それを測定する最も簡単な方法は、過去の生産データを調べることです。機械オペレーターやその他の労働者の場合、組織はベースラインデータを取得するために時間調査を実行する必要があるかもしれません。

標準出力レート

標準の出力レートは非常に似ていますが、生産性のために設定した「標準」は目標または理想です。 。プロセスが最高の効率で実行されている場合、同じ量の製品を製造するのにどのくらい時間がかかりますか?私たちのプロセスが16時間で100足の靴を作るように設計されている場合、標準の出力率は次のようになります。

100足の靴(単位)/ 16時間=1時間あたり6.25単位

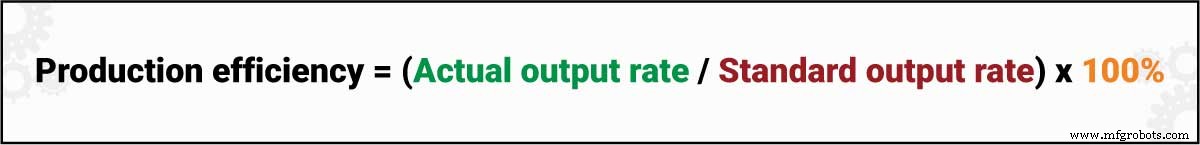

生産効率の計算

実際の出力率と標準の出力率を計算できれば、生産効率スコアは単純になります。これは、実際の出力レートと標準の出力レートの比率であり、次のようになります。

実際の出力レート/標準出力レート= 生産効率

5.56実際の出力率/6.25標準出力率=88.96% 生産効率

1つのタイプのアイテムの単一の製造プロセスを検討している場合、この単一のスコアから多くのことがわかります。順調ですが、まだまだ改善の余地があります。

それでは、ひねりを加えましょう。複数の種類の製品を作る必要がある場合はどうなりますか?リソースを分割し、可能な限りリソース効率を維持するには、どのように選択しますか?

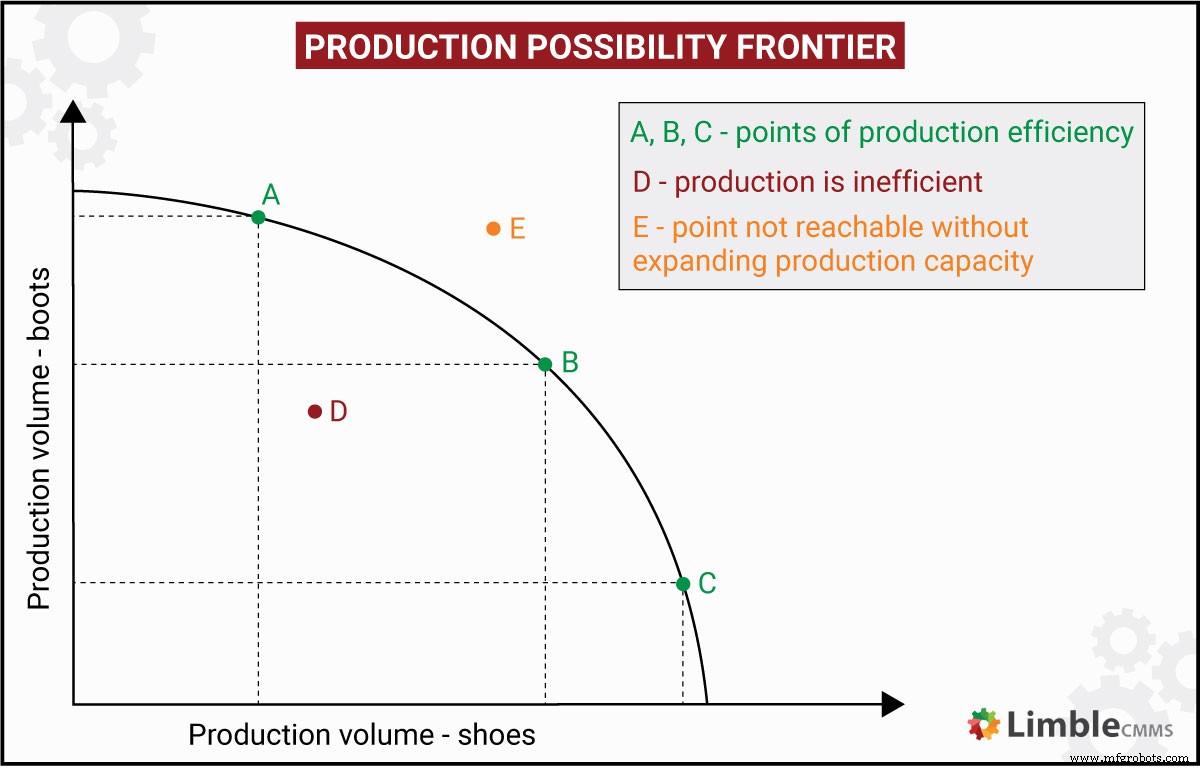

曲線上のPE:生産可能性フロンティア

ポイントインタイムPEの計算方法がわかったので、複数の製品を作成する必要がある場合は、ズームアウト(ズームアウト)して全体像を見てみましょう。生産可能性フロンティアです。

生産可能性フロンティア(PPF)にはさまざまな名前があります:

- 生産可能性曲線(PPC)

- 生産可能性境界(PPB)

- 変換曲線/境界/フロンティア

その単語のサラダを覚えておく必要はありませんが、これらの用語を知っておくのは良いことです。それらに出くわしたときは、それらがすべてPPFについて話していることを忘れないでください。

生産生産可能性フロンティア(PPF)でグラフィカルに表現すると、生産効率をより簡単に把握できます。曲線は、与えられた資源と技術で生産できる2つの商品の量のさまざまな組み合わせを示しています。

上記のPPFを採用している企業は、さまざまなシナリオで最大限の効率を発揮できます。

- ポイントA グラフ上では、靴よりもブーツの方が多く生産されていますが、無駄はありません。

- ポイントB は、会社が靴とほぼ同じ量のブーツを製造していることを示していますが、両方とも適度な量です。ポイントBはまだカーブ上にあるため、リソースが無駄になることはありません。

- ポイントC グラフには、ブーツよりも多くの靴が生産されていることが示されていますが、それでも無駄はありません。

- ポイントD 利用可能なリソースがあれば、より多くの靴やブーツを生産できるはずであることを示しています。プロセスのどこかに無駄があります—一部のリソースはアイドル状態か誤って割り当てられているか、またはその両方です。

- ポイントE 利用可能なリソースでは達成できません。同社はまず、生産能力を高めるために投資を行う必要があります。

ご覧のとおり、PPFの根底にある本当の「ピーターを奪ってポールに支払う」という概念があります。

両方の製品ラインは、同じ投入物(ゴム、布、ステッチ)、労働力、および設備(ミシン、切断機、アウトソールプレッサーなど)を共有しています。製品Aに費やす生地が多ければ多いほど、製品Bを生産するために残される生地は少なくなります。2つの間で共有されるリソースの量は限られているため、リソースの割り当ては慎重に行う必要があります。

そのPPF曲線を作成するための凝った計算はたくさんあります。あなたはその詳細を知る必要はありません(そしておそらく知りたくないでしょう)。それでも、作成する各製品の量をどのように選択するのか疑問に思われるかもしれません。 より多くの靴やブーツを生産するために、生産プロセスを調整する必要がありますか? その答えは、割り当て効率にあります。 。

生産効率と割り当て効率

PEはプロセスの効率を指しますが、割り当て効率は割り当ての方法を指します。 複数の製品にわたって効率的にリソースを提供します。これらの割り当てを行う方法を決定するのに役立つガイドライトは、顧客の要求です。

あなたが有名なバスケットボール選手によって後援された運動靴を作るならば、それはおそらく非常に高い需要があるでしょう(そしてかなり良い価格を手に入れます)。あなたの他の製品が手頃な価格のローファーのペアである場合、あなたは決断を下す必要があります。ローファーには何の問題もありませんが(結局のところ、それらは古典的です)、より多くの人々が製品で使用することで、リソースがはるかに有効になります。 より高い価格で購入します 。

その運動靴を作るのにもっと費用がかかるとしても、それは真実です。リソースを正しく割り当てると、製品をより多く製造するための限界費用は、それを購入する人々にとっての限界利益の価値があります。言い換えれば、市場の需要に合った量の製品を作ることができるように、リソースを割り当てます。

生産効率を向上させる8つの方法

PEは効率の単純なスコアです。それを改善するには、より多くの情報が必要になります。

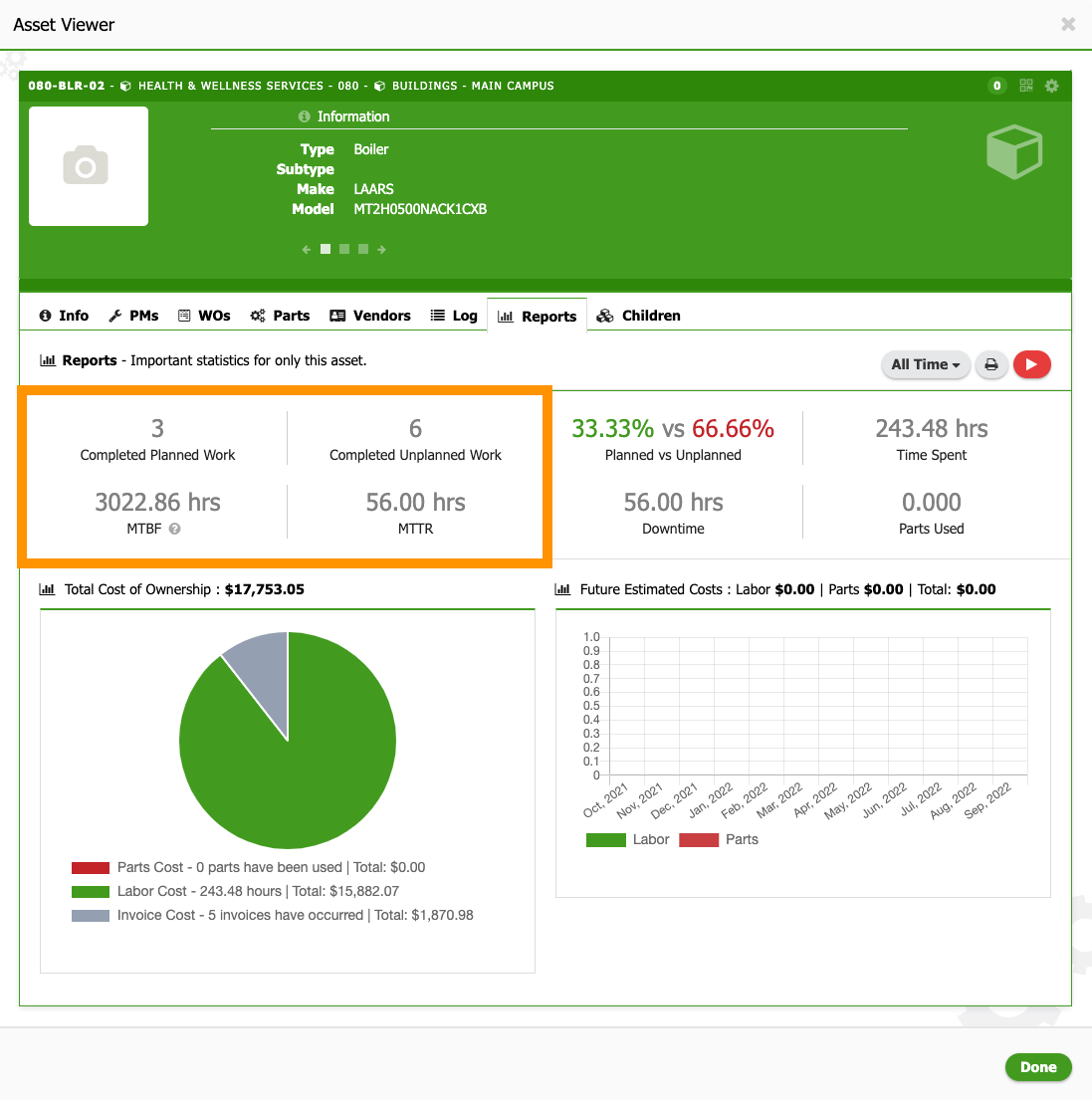

多くの組織は、設備総合効率などの指標を使用して、廃棄物が発生している場所を正確に見つけます。これは、メンテナンスチームがMTTRとMTBFを使用してパフォーマンスを追跡する方法と似ていますが、さらに深くなります。これらのより複雑な計算には少し時間がかかりますが、改善したい場合は多くの方向性が得られます。

ただし、それらすべてに飛び込みたくない場合、または組織の準備が整っていない場合でも、大幅な改善をもたらすことができる変更を加えることができます。これが私たちのトップ8です:

1。生産プロセスを標準化する

ビジネスプロセスの標準化には多くの利点があります。工場フロアでの最大のメリットは、生産性レベルの向上と一貫した製品品質です。

メーカーは、標準化の取り組みをかなり簡単に拡張できる独自の立場にあります。単一の製造現場でコアプロセスを標準化することから始めることができます。準備ができたら、他のフロアや施設に拡張できます。

生産現場の標準化には、生産ラインのレイアウトから、資産情報を保守ソフトウェアに入力する方法、品質管理中に目視検査を実行する方法まで、すべてを含めることができます。

これは、作業指示書と確立されたチェックリストを使用してメンテナンス活動を通じてチームをガイドするLimbleのようなCMMSの優れた使用法です。 PMとWOのチェックリストは、チーム全体が最初から正しい方法で作業を行っていることを確認するために簡単に作成できます。

アイデアは、最も効率的な作業方法を定義し、全員がベストプラクティスに従うようにすることです。ワークフローの標準化を実践するための最良の方法は、SOPの作成を開始することです。

2。生産のボトルネックを見つけて排除する

すべてのプロセスにはいくつかのボトルネックがあります。ボトルネックを解消することは、機器を購入したり人員を増やしたりすることなく、生産性を向上させるための優れた方法です。

ボトルネックは通常、次の3つの形式のいずれかで発生します。

- 生産ラインのボトルネック

- サプライチェーンのボトルネック

- 従業員のボトルネック

キューが最も長く、バックログが最も一貫しているエリアまたは機器を検索します。すでにフル稼働しているマシン、または待機時間が長いマシンを探します。これらの領域を計画して掘り下げ、ボトルネックの原因を解決します。一つずつ、あなたの効率は向上します。

頑固な問題の場合、根本原因分析がチケットである可能性があります。その根底に到達するために使用できるさまざまなRCAツールとテクニックの詳細をご覧ください。

3。プロアクティブな機器メンテナンスを実装する

予期しない機器のダウンタイムは、製造の非効率性の最大の原因の1つです。それでも、ほとんどの故障は防ぐことができます。あなたが良いプロアクティブなメンテナンスを実践していないか、あなたがより良くすることができると思うなら、改善する簡単な方法があります。

CMMSを使用してください!

予防保守戦略を強化するための最も簡単で効果的な方法は、Limbleのような優れたコンピューター保守管理ソフトウェア(CMMS)を使用することです。

Limbleはセットアップにそれほど時間がかからず、箱から出してすぐに使用を開始して、定期的なメンテナンス作業の追跡と文書化を開始できます。とてつもなく使いやすく、技術者が作業中に便利に使用できるモバイルアプリバージョンがあります。

時間の経過とともに、予知保全などのより高度な戦略に移行する可能性がありますが、CMMSシステムもそれを支援します。このソフトウェアは、センサーや予測アルゴリズムに接続して障害を予測し、メンテナンスリソースを最適化するのに役立ちます。

Limbleのクライアントの1つであるMidwestMaterialsは、ダウンタイムで年間100万ドルを失い、生産を失いました。 Limble CMMSは、よりプロアクティブなメンテナンスを開始するのに役立ち、PEが向上しました。ここで彼らの旅を見ることができます。

4。従業員のトレーニングとエンゲージメントに投資する

GallupのStateof the American Workplaceレポートによると、工場労働者の25%だけが仕事に従事していると感じており、米国で最も従事していない仕事になっています。

意欲を失い、やる気のないスタッフは、生産性を低下させます。そして、製造会社のこれに関する統計は素晴らしいものではありません。 5つのMFG企業の2つが20%を超える離職率を報告しています 。

給料と労働条件はパズルの一部ですが、唯一の要因ではありません。チームメンバーを関与させる最も意味のある方法の1つは、チームメンバーとそのスキルに投資することです。従業員は、スキルを伸ばし、キャリアを向上させる機会を望んでいます。工場や保守作業員のやる気を引き出し、彼らの努力が重要であることを示す方法を見つけましょう。

5。無駄を特定して削減する

リーン生産方式について話さずに、生産現場での廃棄物の削減について話すことはできません。継続的な改善を通じて無駄を排除するのに役立つ多くの無駄のない方法論があります。施設全体に適用できる包括的な方法もあれば、在庫管理や生産フローなどの特定の領域に焦点を当てた方法もあります。

さらに調査したい人に最も人気のあるリーン生産方式のリストは次のとおりです。

- カイゼン

- シックスシグマ

- ジャストインタイム製造

- かんばん

- 総合的生産管理

これらの方法の多くは完全に採用されるまでに何年もかかる可能性がありますが、実装の初期段階からメリットを実感できます。

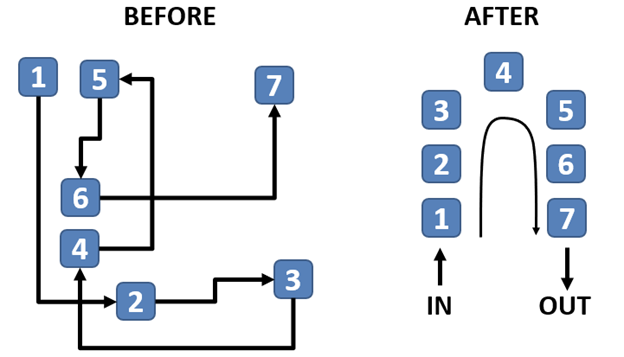

6。セル生産方式を使用して工場レイアウトを最適化する

多くの従来のMFG設定では、同様のタイプのマシンがグループ化されています。結局のところ、そのようにプロセスを広げると、多くの時間とエネルギーを浪費する可能性があります。

代わりに:

- 生産プロセスをいくつかのステップに分解します。

- これらの手順に基づいて、ワーカーとマシンをセルに配置します。

施設での生産関数の流れを可能にするレイアウトを使用してください。最も一般的なレイアウトは次のとおりです。直線、曲がりくねった、円形、U字型 。

U字型のセルレイアウト( 画像ソース )

U字型のセルレイアウト( 画像ソース )

セル生産方式は、製造される部品の種類に応じて機器を配置します。これにより、材料とスタッフがプロセスを完了するために移動する必要のある距離が短縮されます。そして、距離が時間に等しい場合(この場合はそうです)、それは大きな勝利です。

さらに一歩進めたい場合は、ビジュアルコンポーネントなどのソフトウェアを使用して、さまざまなレイアウト構成、ロジスティクスフロー、およびその他の生産プロジェクトをシミュレートおよび評価することもできます。

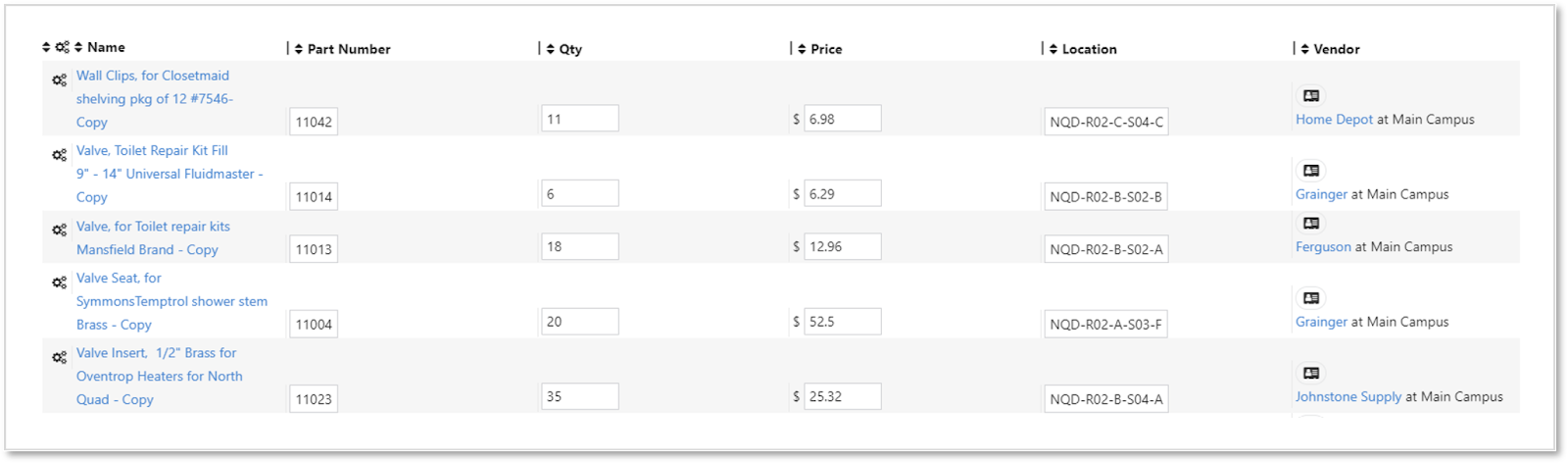

7。在庫管理を最適化する

最高のPEを達成したい場合は、スペアパーツの在庫を常に把握しておくと非常に役立ちます。長い故障や高額な送料を避けるために、適切な部品を適切なタイミングで必要とします。しかし、適切な在庫を取得することは困難です。これらのひどい在庫習慣に陥るのは簡単です。

- 入力資料が多すぎる

- 適切に保管できるよりも多くの製品がある

- 予防保守と修理を実行するのに十分なスペアパーツがない

あなたの在庫を管理する方法についてそこにたくさんの素晴らしいアドバイスがあります。スペアパーツの在庫に関するベストプラクティスを調査することから始めます。

ほとんどの場合、在庫を管理するためのデジタルソリューションが必要になります。

たとえば、スペアパーツの場合、パーツ管理モジュールでCMMSを使用できます。限界費用で過去のデータに基づいて部品の使用状況を追跡し、在庫レベルを予測するのに役立ちます。また、大規模な運用の場合、頻繁に使用する部品の規模の経済を最大限に活用することで、コストを節約できます。

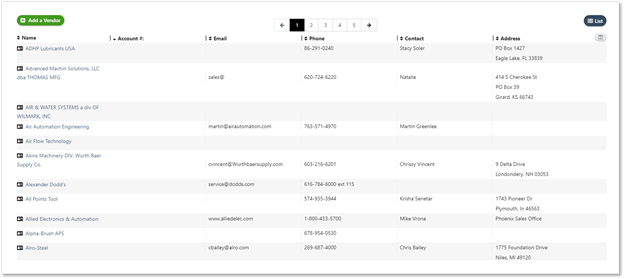

LimbleCMMS内のスペアパーツデータベース

Limbleはそれを簡単にします。必要な部品を追跡し、プロジェクトをスケジュールどおりに進めます。購入は部品モジュールと統合されているため、事務処理のボトルネックは過去のものとなりました。

Limbleは、スペアパーツの管理と購入を統合して、データのサイロを回避します。

また、使用しなくなった部品にお金やスペースを無駄にする必要もありません。 Limble CMMSを使用すると、スペアパーツのしきい値を設定して、定期的に流通しなくなったパーツをいつ廃棄するかを通知できます。

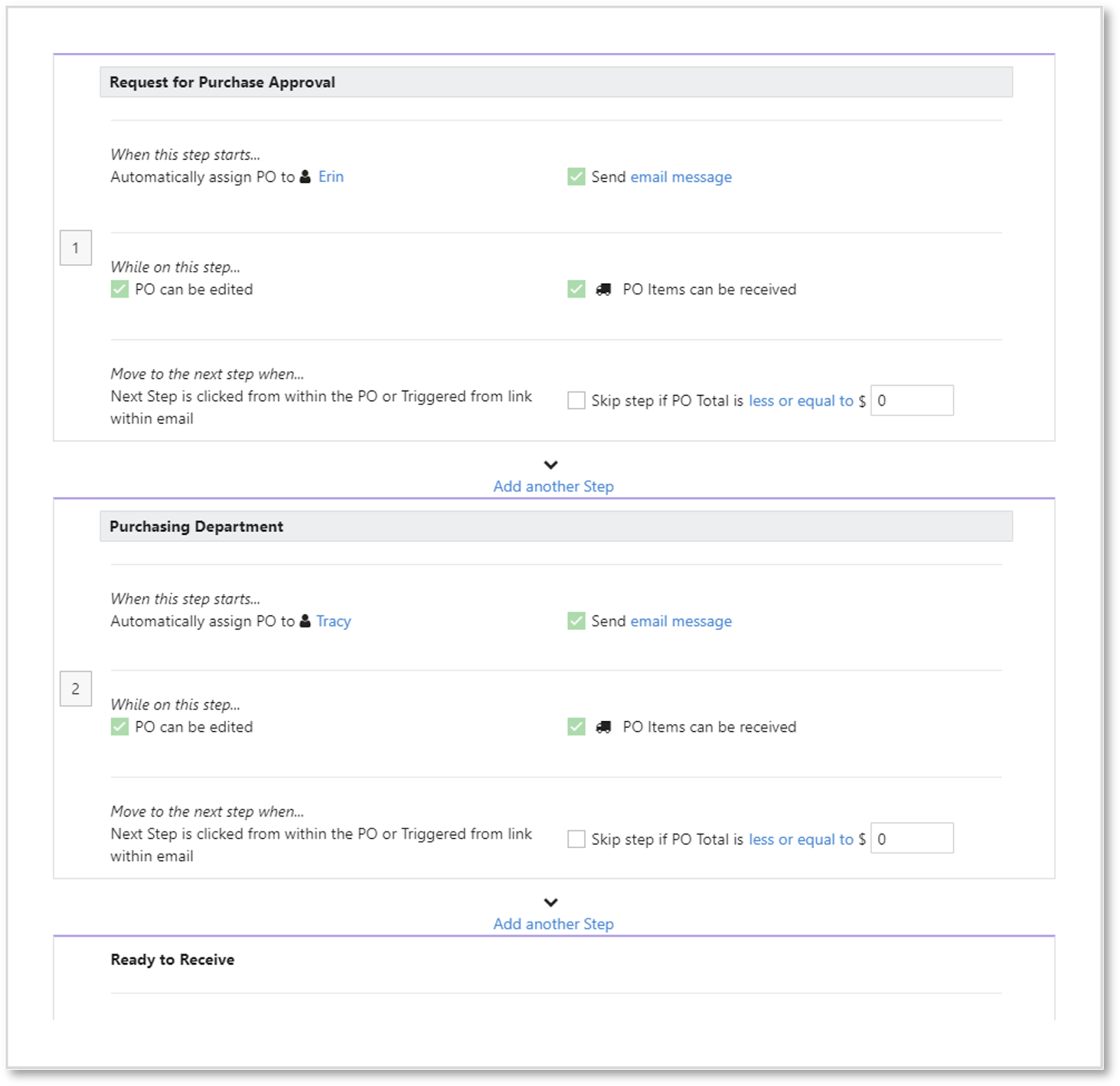

8。ベンダーとの関係を構築する

製造施設は、次の3種類のベンダーに対応する必要があります。

- 生産プロセスで使用される入力リソースを提供する会社。

- スペアパーツやその他のMRO材料を提供するベンダー。

- 外部の保守請負業者が専門の修理を依頼しました。

これらのベンダーのいずれかが仕事に失敗した場合、修正が困難な長期の生産遅延に対処することになりかねません。

実績のあるベンダーとの長期的な関係を構築することにより、これらのリスクを軽減します。信じられないかもしれませんが、CMMSはここでも役立ちます。 Limbleには、ベンダーとその成果物を追跡する機能があります。

LimbleCMMS内のベンダー追跡

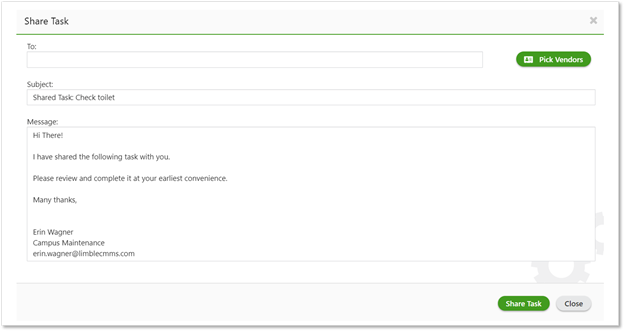

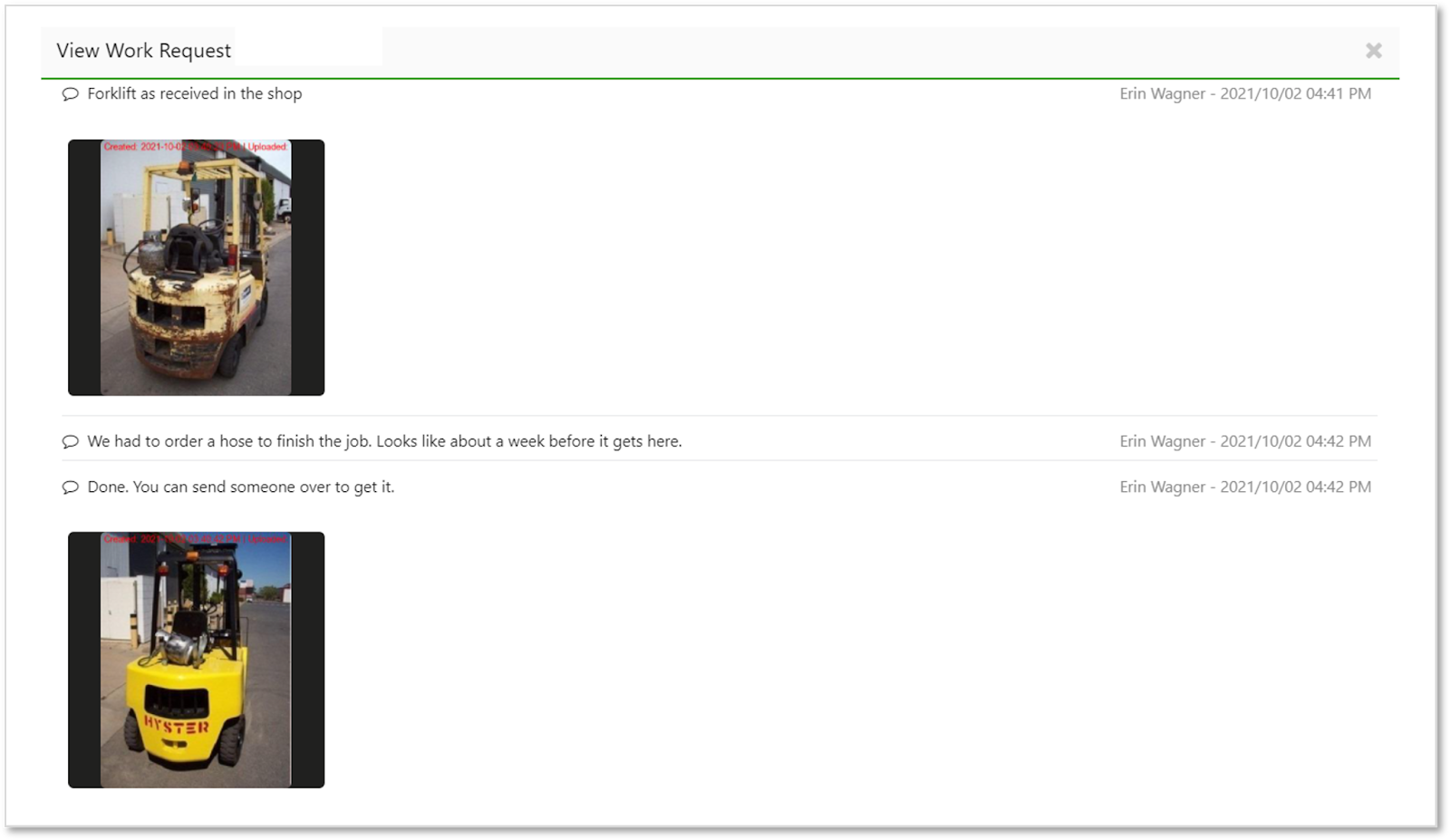

Limbleを使用すると、ベンダーと通信して、タスクの進捗状況を簡単に追跡することもできます。ベンダーが行う必要のある作業については、LimbleでWOを生成し、プロセスに追加の手順を実行することなく、ベンダーに直接送信できます。ベンダーが作業を完了すると、LimbleでWOのステータスを直接更新できるため、事後の不器用なレポートを排除できます。

メンテナンスタスクを外部ベンダーと共有する

メンテナンスベンダーのログが実行された作業

生産効率に関するFAQ

1。どのようにして最適な効率を達成しますか?

より効率的になる方法はたくさんあります。これらには通常、プロセスの追跡と測定、および改善を念頭に置いておくことが含まれます。その道を歩み始めるためのいくつかのアプローチは次のとおりです。

- 設備総合効率 (OEE)は生産効率に似ていますが、より詳細なスコアです。そのスコアに入る測定値は、廃棄物の特定の領域を見つけるのに役立ち、どこから改善を開始するかを知ることができます。 OEEの詳細についてはこちらをご覧ください。

- リーン生産方式 あなたの文化、問題解決へのアプローチ、プロセス設計と同じくらい幅広いものを使用して、生産性のすべてのオンスを絞り出します。リーンについて詳しくは、こちらをご覧ください。

- 標準化とトレーニング 繰り返すのに十分重要なアプローチでもあります。他とは少し異なる動作をする生産ラインがあることを知っているなら、これはあなたのためです。ここから始めてください。そうすれば、どれだけ効率が上がるかに驚くでしょう。 Limbleのような最新のCMMSを使用すると、自動化されたメンテナンススケジューリング、カスタマイズ可能な作業指示書テンプレート、作業要求フォームなどでこれを簡単に行うことができます。

2。非効率的な生産とは何ですか?

不足しているリソースを十分に活用していない場合、非効率的な生産を実行しているため、収益に悪影響を及ぼします。労働力、材料、エネルギー、設備などの資源は高価です。あなたがあなたのお金の価値を得ていることを確認してください。

3。企業はどのように効率を測定しますか?

効率の測定はPEだけではありません。取得したい高度さに応じて、他にも多くの生産性指標があります。データ包絡分析、技術効率、ファレル指標など、経済学者が製造業に適用するのが大好きなものです。

しかし、それらはすべて同じステップから始まります。つまり、確実なデータと追跡プロセスを実施することです。生産プロセスの主要な測定値を追跡できる生産技術またはシステムがない場合、効率を計算することはできません。

LimbleのようなCMMSシステムは、データ収集プロセスの多くを開始および自動化するための優れた方法です。たとえば、Limbleは、内訳レポートから解決までの時間(およびそれ以上)を追跡します。

LimbleCMMS内のさまざまなレポートの例

この種のデータは、プロセスの測定と改善を開始するときに、チャンスの世界を開くことができます。

生産効率の達成におけるメンテナンスの役割

PEは、あらゆる生産ラインのウィッシュリストに含まれるべき指標です。 その目標は、限られたリソースから最大の価値を引き出すことです。これは、すべての人にとって良いことです。

生産効率の測定を開始すると、保守戦略が障害の1つであることに気付く場合があります。不十分なメンテナンス方法は、すぐにダウンタイムと非効率を引き起こす可能性があります。

プロアクティブなメンテナンスは重要な役割を果たし、他にも多くの優れた機能を提供します。予防保守に移行するメリットについて詳しくは、こちらをご覧ください。生産効率スコアが向上し、大幅な追加のメリットが得られます。

最大の効率:ハードではなくスマートに作業

PEは、生産プロセスが保有するリソースをどの程度使用しているかを評価し始めるのに役立ちます。これは、より大きく、より優れた効率性の実践への入り口です。

今すぐ効率の測定を開始すると、次のようになります。

- 短期的には無駄を最小限に抑え、長期的には配当を支払います。

- どの製品をいつ作るかについて、より多くの情報に基づいた決定を下します。

- PPFで自分の場所を特定し、効率を維持しながら特定の製品を拡大または縮小します。

- 生産の市場を考慮して、プロセスに割り当て効率を導入します。

生産効率は、より高度なタイプの効率計算と継続的な改善活動のための優れた出発点です。 Limbleには役立つツールがあります。ここで30日間の無料トライアルを開始したり、デモをリクエストしたり、オンラインのセルフデモを試してみることができます。

さて、もし私たちが私たち自身の個人的なエネルギーをどのように使うかについてのそのようなツールを持っていれば!

機器のメンテナンスと修理