車両の腐食防止と軽量化

車両の軽量化とは、その仕事に適した最も軽量な素材を確実に使用することを意味します車両の製造。軽量化により、メーカーはより重いものよりも優れたハンドリングと燃料効率を備えた車両を作成することを目指しています.

使用されている素材の中には、腐食防止に関して課題を提示するものがあるため、自動車産業で軽量化を追求する際には、腐食防止戦略を実施する必要があります。

材料の軽量化戦略

自動車の軽量化のために、足回り構造部品に高強度鋼が使用されています。より厚く、より低い強度グレードの代わりに、より薄いゲージの高強度鋼を使用すると、剛性値が低下する可能性があります.

薄くて強度の高いスチールを使用することで、設計者は必要な軽量化を実現できます。ただし、より薄い鋼片は構造的に破損する可能性があるため、腐食が懸念されます。薄い鋼は、厚い鋼と比較して、そのような障害が発生する可能性のある臨界厚さを達成することにより、腐食の影響をより早く受ける可能性があります。したがって、より薄いゲージの鋼を使用して軽量化を達成しようとすると、腐食を制御するための追加の対策が必要になります。

全体的な耐食性は、材料、設計、製造プロセス、およびコーティング後の 4 つの主な要因によって決まります。

腐食の種類:

アンダーボディの構造部品の場合、4 種類の腐食が重要です:隙間、孔食、ガルバニック、外観です。 (こちらもお読みください:金属腐食の最も一般的な 8 つのタイプ)

隙間腐食 通常、少量の停滞した溶液または電解質が関節の隙間や表面の堆積物や湿布に閉じ込められていることが原因です。

孔食 局部的な攻撃であり、一般にピットが形成されたときの塩化物によって引き起こされ、表面が粗くなります。隙間や孔食は、鋼の穿孔や早期の機能障害につながる可能性があります。

電解腐食 異種金属同士が接触すると発生します。たとえば、スチール製コンポーネントと接触しているアルミニウム製コンポーネントは、スチール製コンポーネントを保護するために腐食するか、それ自体を犠牲にする可能性があります。

車両の目に見える表面、通常はコーティング後の鋭利な点や傷で始まる腐食は、表面腐食と呼ばれます。 .ほとんどの場合、表面の腐食は審美的です。ただし、その後、穿孔などのより深刻な損傷につながる可能性があります。

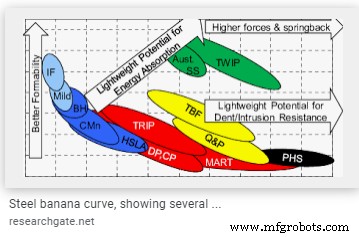

鋼のグレード

自動車の構造部品に使用できるさまざまなグレードの鋼があります。

- 低炭素で成形可能な鋼の降伏強度は最大 260 MPa です。

- 耐デント性鋼の降伏強度は最大 280 MPa です。

- 高強度鋼の降伏強度は最大 830 MPa です。

- 超高強度鋼の引張強度は最大 1500 MPa です。

これらのタイプの鋼のほとんどは、腐食保護を強化するために、亜鉛、亜鉛鉄、アルミニウムなどの金属コーティングを施すことができます。

コーティング

足回りの構造部品は通常、腐食に対する防御の最前線を提供するためにコーティングされています。一般的に使用されるコーティングには、変換、ホットメルト ワックス、電着塗装、メタリック、有機、自己析出、粉末などがあります。リン酸塩化成コーティングを採用して塗料の密着性を高め、間接的に耐食性を高めます

商用車では、エポキシ ベースのベース コートとそれに続くエポキシ ベースのトップ コートのようなコーティングがよく使用されます。

アンダーボディ コンポーネントには、エポキシ、ポリエステル、ハイブリッドの粉体塗装が一般的です。粉体塗装の欠点は、アクセスの問題によりセクション内で使用できないことです。

ホイール リムの場合、耐候性を高めるためにエポキシ コーティングの上にアクリル ベースのトップ コートが必要です。耐食性。 (また読む:金属コーティングが金属を腐食から保護する方法.)

製造プロセスと設計上の考慮事項

車の足回りは多くの部品を組み合わせて作られています。コンポーネントの製造プロセスとコンポーネントの接合方法は、アンダーボディの耐食性に大きな影響を与えます。パーツやジョイントを設計する場合、コーティングが個々のパーツやジョイントにアクセスできるようにすることが最も重要です。通常、コーティングのアクセスと排水のために部品に開口部が設けられています。開口部は、構造上の完全性が損なわれないように戦略的に配置する必要があります。

通常、アンダーボディに使用される E コーティングには、長く閉じたセクションにコーティングを施す能力がありません。この問題を解決する 1 つの方法は、セクションの長さに沿って穴をあけることです。セクション内で達成されるコーティングは、穴の位置、サイズ、および頻度によって異なります。同様に、ホットメルト ワックスまたは粉末が閉じたセクションに入ることができるように、穴が必要です。

腐食試験

腐食試験は、現場での使用条件をできるだけ厳密にシミュレートする必要があり、加速実験室試験と現場試験の 2 つの大きなクラスに分けることができます。実験室でのテストには、小さなクーポン標本のテストまたは完全に組み立てられたコンポーネントのテストが含まれる場合があります。フィールドテストには、指定された期間のフィールドサービスを受ける車両に取り付けられた標本のテストが含まれる場合があります。 (こちらもお読みください:腐食評価:エンジニアに役立つ 8 種類のテスト)

結論

車両の軽量化には、さまざまな手法を使用できます。より軽い鋼を使用して達成すると、潜在的な腐食の問題への扉が開かれます。可能性に備えて計画を立て、鋼と腐食の種類を認識し、適切な場所に適切なコーティングを使用し、適切なテストを確実に実施することで、メーカーは腐食の問題が車両を悩ませるのを防ぐことができます.

機器のメンテナンスと修理