深いキャビティフライス盤に正しい方法で取り組む方法

ディープキャビティフライス盤は、一般的でありながら要求の厳しいフライス盤操作です。このスタイルでは、工具に大量のオーバーハングがあります。つまり、切削工具が工具ホルダーからどれだけ突き出ているかです。ディープキャビティフライス盤の最も一般的な課題には、工具のたわみ、切りくず排出、工具の到達距離などがあります。

剛性が不足しているため、過剰なオーバーハングが工具のたわみの主な原因です。 工具の即時破損と部品の廃棄の可能性に加えて、過度のオーバーハングは寸法精度を損ない、望ましい仕上げを妨げる可能性があります。

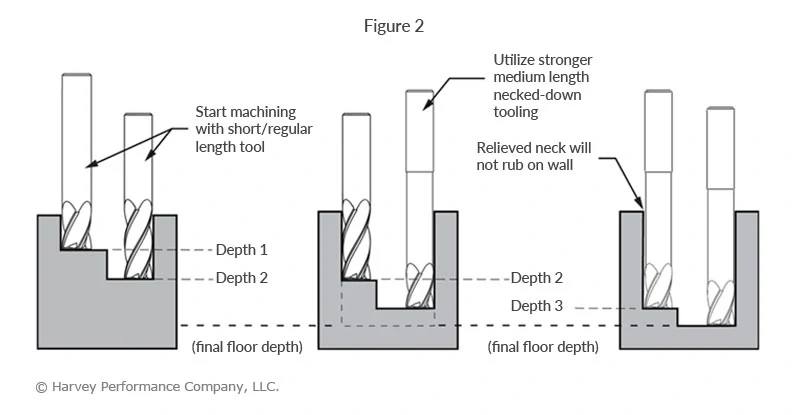

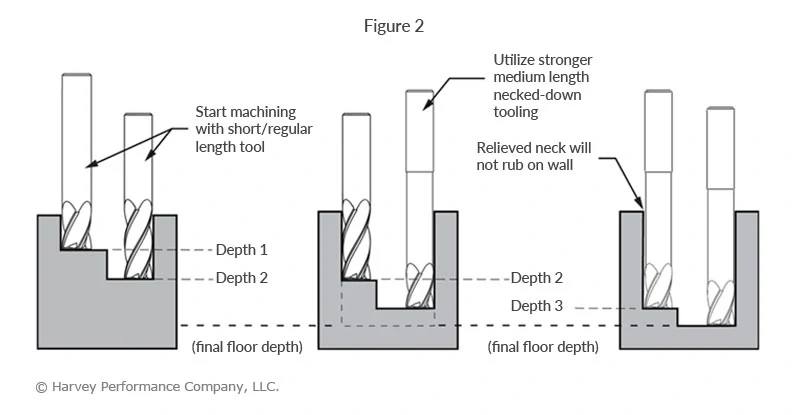

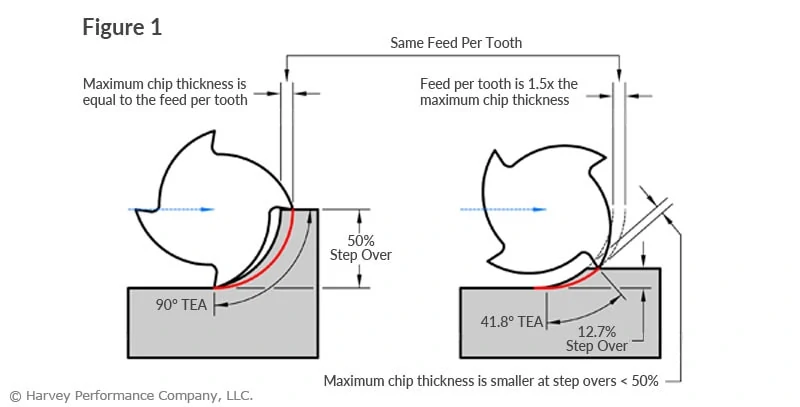

ツールのたわみにより、壁のテーパーが発生します(図1) 、意図しない寸法になり、おそらく使用できない部品になります。可能な限り最大の直径、ネック付き工具を使用し、より軽い軸方向の切込み(ADOC)で段階的にステップダウンすることにより、壁のテーパーが大幅に減少します(図2) 。

ステップダウンを増やし、ADOCを減らすことは、深い空洞の荒削りに理想的ですが、このプロセスでは、多くの場合、ステップダウンごとに目撃マークが残ります。高品質の仕上げを実現するには、ロングリーチ、ロングフルート仕上げエンドミル(軽いラジアル深さの切削と組み合わせて)が必要です(図3) 。

工具のたわみを回避し、許容できる仕上がりを実現することは、認識しておく必要のある課題ですが、必要な深さにさえ到達できない場合はどうでしょうか。 必要な深さに到達できないのは、ツールホルダーが間違っているか、単に十分な長さのツールにアクセスできないという問題が原因である可能性があります。

幸い、ツールホルダーの有効リーチは、HarveyToolのExtendedReachツールホルダーを使用して簡単に増やすことができます。これにより、最大6インチの深さまでリーチできます。

HarveyToolの拡張リーチツールホルダーを使用して、自信を持ってより深く機械加工します

多くの機械加工作業は切りくず排出によって困難になりますが、それはディープキャビティフライス盤に他なりません。キャビティが深いと、チップはより多くの障害物に直面し、それらを排出することがより困難になります。これにより、切りくずの切削による工具の摩耗が大きくなり、フルートの谷の詰まりによる生産が停止することがよくあります。

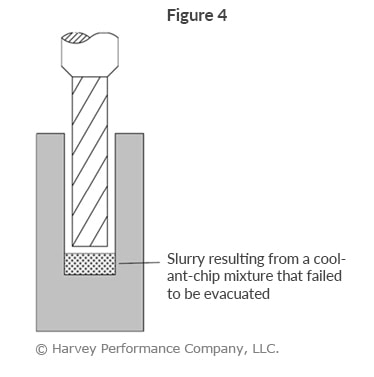

特にスピンドルを通る高圧クーラントは、切りくず排出プロセスを支援します。 ただし、クーラントとチップの混合物は深いキャビティの底に「スラリー」を形成する可能性があるため、熱と潤滑性が問題にならない場合は、エアクーラントの方が適しています(図4) 。より小さな粉末状のチップが生成される硬化合金を機械加工する場合、スラリーが一般的です

それは避けなければなりません。

CNCマシン