バッチ生産が製造効率を改善し、コストを削減する方法

バッチ生産を「パートイン、パートアウト」の無限のシフトと考えるなら、あなたは一人ではありません。確かに、ブランクのロード、機械加工、および完成部品の取り外しを繰り返し行う機械オペレーターは、シフトは平凡であり、時には無限に見えることさえあるという見解を共有しています。

しかし、適切な機器があれば、バッチ生産またはバッチ加工は、製造業者にとってはコスト削減になり、機械オペレーターにとっては解放されます。さらに、慎重に計画すれば、バッチ生産戦略は無人生産を促進したり、製造を完全に停止したりすることができ、製造業者によって実現されるコスト削減に追加されます。

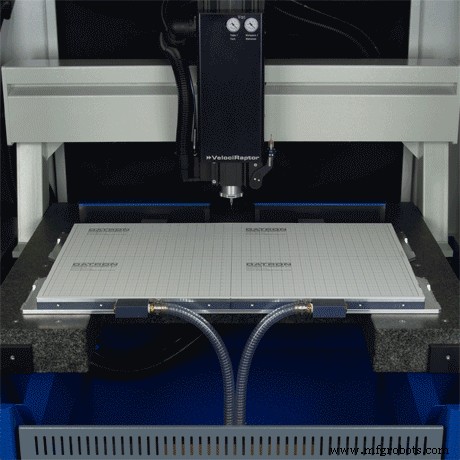

大きなベッドを備えたフライス盤を使用すると、オペレーターのシフトの長さと一致するサイクルタイムで完全なバッチを生成できる多数またはかなりの「ブランク」に対応できるため、オペレーターの介入が減ります。このようにして、オペレーターは午前中に機械にバッチを置き、日中は他の業務に従事することができます。自動化された機械は一日中作動し、必要な部品を生産します。シフトの終わり近くに、オペレーターは完了したバッチを削除し、マシンをスイープダウンし、別のバッチをセットアップして一晩中無人で実行します。

オペレーターが翌朝仕事に戻ると、マシンが一晩で生成したバッチを削除し、別のバッチを起動します。これにより、1人のオペレーターから2シフト分の作業が得られます。これが「ライトアウト」生産の原則です。これは、全員が家に帰ったときにマシンが一晩稼働したままになっていることからこのように名付けられました。もちろん、このシナリオは、バッチ加工が「理想的」であることを反映しています。これは、ほとんどの平日と夜間に機械が無人で動作し続けるためです。これは正確なアプリケーションに適合しない場合がありますが、この理想に近づくことができるほど、運用はより効率的で費用対効果の高いものになります。

注:最高の効率または「理想」を達成するには、オペレーターの監督の必要性を減らしながら、プロセスにおける機械の役割を増やす必要があります。したがって、この理想を達成するために努力する製造業者は、適切な機械を採用し、生産におけるオペレーターの役割の減少によって残された空白を埋めるために代替の労働機能を特定する必要があります。

1日8時間に基づいて、人件費が1分あたり約0.40ドル、機械の操作に1分あたり約0.20ドルかかるとします。したがって、オペレーターを1回限りの生産で機械に結び付けると、合計コストは1分あたり0.60ドルになります。 2つのシフトを実行する場合、マシンのコストは1分あたりわずか0.10ドルですが、人件費は1分あたり0.40ドルのままです。これは節約になりますが、メーカーの収益への影響を最大化するには不十分です…そして実際にはさらに多くの節約が可能です。 2番目のシフト中にオペレーターの介入なしで作業を行うように機械をセットアップすることにより、人件費の削減により、機械のコストが1分あたり0.05ドルと低くなります。

人件費はメーカーが管理できないものですが、企業は、人件費を増やすことなく、1人のオペレーターから2倍の生産量を得るバッチ加工により、大幅な節約を実現できます。この方法は、「完全自動」生産(無人加工の1シフト)に拡張して、機械のコストをさらに削減することができます。あらゆる形態のバッチ加工は、1回限りの生産よりも優れており、そもそも自動化されるように設計された機械で費用効果の高い効率を達成するための「設定して忘れる」方法を表しています。広い作業領域(ベッド)と場合によっては自動化を備えたマシニングセンターは、メーカーの収益に直接かつプラスの影響を与えるバッチ加工の完全なソリューションを提供します。

CNCマシン