ねじ穴の作成:ねじ穴の考慮事項

ねじ切りは、最も重要な機械加工プロセスの 1 つです。材料とコンポーネントを一緒に固定するために使用されるねじ山を作成するために使用されます。

ねじ穴は、製造において非常に一般的です。汎用性と使いやすさにより、自動車から航空機まであらゆるものに使用できるほど汎用性があります。

しかし、ねじ穴のタッピングは私たちが思っているほど簡単ではありません。そのため、プロジェクトに最適な選択ができるように、利用可能なさまざまな機械加工ねじ切り技術をすべて学ぶことが重要です。次の情報は、ねじ穴のタップ加工をよりよく理解するのに役立ちます。

ねじ穴とは?

ねじ穴とは、めねじ付きのねじ切りまたはタップ加工された穴です。タッピングやドリル加工に使用する丸穴です。ドリル穴の壁にねじ山を作るには、タッピング プロセスを使用できます。これは、金属など、ボルトとナットが機能しない領域と場所で発生します。

ねじ穴はねじ穴と呼ばれることもあります。このタイプの穴は、ねじやボルトなどの留め具を使用して 2 つのパーツを結合する必要がある場合に使用されます。穴のねじ山は、留め具が時間の経過とともに緩まないように抵抗を提供し、必要に応じて留め具を簡単に取り外すこともできます。

ねじ穴とは?

ねじ穴は、雌ねじを作成するために使用される穴の一種です。材料にドリルで穴を開け、タップを使用して穴の壁にねじを切り込むことによって作成されます。ねじ穴は、ナットとボルトの場合など、一緒に固定する必要がある金属部品によく見られます。

タップ穴は、下穴と似たところがたくさんあります。両方とも、ねじまたはボルトを挿入できるようにワークピースにねじ山を作成するために使用されます。この 2 つの主な違いは、ねじ穴には既にねじが切られており、相手ねじを作成するための工具のみが必要であるのに対し、下穴はねじを立てる前にまずドリルで穴を開ける必要があることです。

ねじ穴加工の重要性

タップ穴は機械部品の重要な側面です、CNC マシンを使用して穴を追加できます。タッピング プロセスでは、ドリル穴の壁にねじ山を作成できます。機械ねじは独自のねじ山を作成できません。金属材料にねじを打ち込みたい場合は、ねじ穴が必要であり、ねじ要素を CNC 機械プロセスに追加します。

各機能はねじ部品に適切に追加され、ほとんどのねじは機能に応じて選択できます。ねじ穴を作成することが重要な理由を考えてみましょう。

1.接続

ボルトやネジを金属にねじ込みたい場合は、2 つのパーツをより確実に取り付けることができます。ネジ切りにより、ボルト、ナット、ネジを金属で永久的に取り付けることができます。

2.簡単な輸送

タップ穴により、小さな部品や製品の組み立てが容易になり、人件費が大幅に削減されます。

3. 簡単な操作

ネジ留め具やタップ穴の場所を提供できます。下穴を開けなくても、金属にねじやボルトを簡単に打ち込むことができます。

ドリル穴の内側にねじ山を作ることができ、ボルト、ナット、またはネジを木材に穴あけするプロセスよりも時間がかかりません。穴をタップすることで、貫通穴または止まり穴が必要かどうかに関係なく、プロジェクトの要件を満たすことができます。

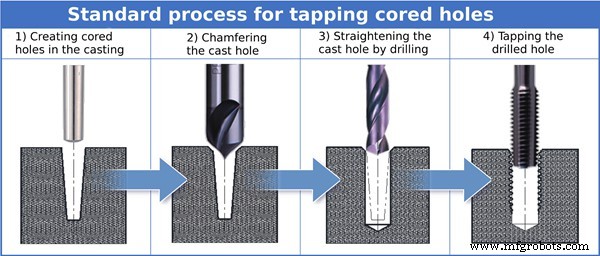

タップする前に穴を開ける方法

穴あけ工程でのねじ切りには、まっすぐで、適切な、適切なサイズの穴が必要です。最先端の機械掘削 (オーバーサイズ) 要因はほとんど取り除かれますが、穴あけプロセスでは非常に重要であるため、タッピングの前に穴を開ける方法を検討することが重要です。

タップドリルビットとドリルビットを使用してタップ穴を形成しました。パイロット ドリル ビットは最初の穴を開けることができますが、タップ ドリルは主にタップ穴のねじ切りに使用されます。ねじを挿入した後、その外ねじ(おねじ)がめねじに巻き込むことができます。雌ねじは、タップ穴に少しタップを作成できます。

一部の機械工は、依然として古い規則と基準を使用しており、ねじ穴にタップ ドリル チャートを使用しています。ねじ山の一例は、17/32 ダイスと 5/8-11 にタップ ドリルを使用するため、これらのねじ山の割合が作業をより複雑にすることがあります。したがって、穴をタップする前に、ネジの規格とさまざまなタップ工具の使用を十分に理解する必要があります.

ねじ穴を作成する前に、パイロット ドリル サイズとタップ ドリル サイズのさまざまなオプションを入手し、タップ ドリルを理解している専門家を見つけることができます。さまざまなねじサイズがプロジェクトに大きな違いをもたらす可能性があります。

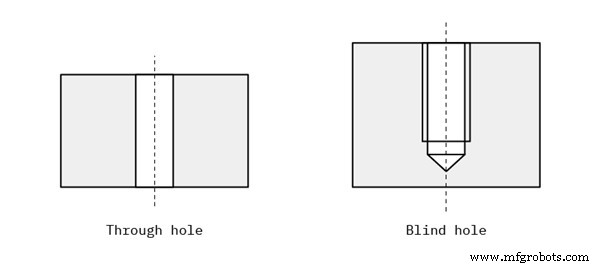

止まり穴と貫通穴とは?

ねじ穴の定義には、2 種類の穴があります。ねじ穴の加工を容易にするために、穴の種類ごとに特定の考慮事項が必要です。

止まり穴 :この穴にはある程度の深さがあり、ワーク全体を貫通することはできません。深さは別途修正する必要があります。穴の底は、平らな面で終わるか、円錐で終わることができます。

貫通穴またはクリアランス ホール :貫通穴でワーク全体を貫通できる穴。貫通穴の深さは、特定の壁の厚さです。ボルト、ネジ、ナットを使用し、簡単な手順のために貫通穴を使用する必要があります。

穴あけとタッピングの違いは何ですか?

穴あけとタッピングの主な違いは、機能とドリルビットの順序と性能です。このプロセスは、最初にドリル ビットを使用して丸く滑らかな穴をあけるために発生します。これはドリル加工と呼ばれます。

ねじ穴の形成は、タップドリルビットとドリルビットを使用して完了します。パイロットドリルビットは最初に穴を形成し、次にタップドリルを使用してねじを切ることができます。タップは、アルミニウム、合金鋼、鋼、鋳鉄など、ほとんどの種類の材料を処理できます。

この丸く滑らかな穴はこの工程で作られますが、反対側に穴をあける際に、たまたま穴の内側にタップを当ててねじ山を作るタップ加工の工程があります。

これらのプロセスを除いて、スレッドを作成すると、ダイを使用してダイカットプロセスで円筒形のオブジェクトの外側を達成および収容できます。ボルトのねじ山はダイカットの一例です。

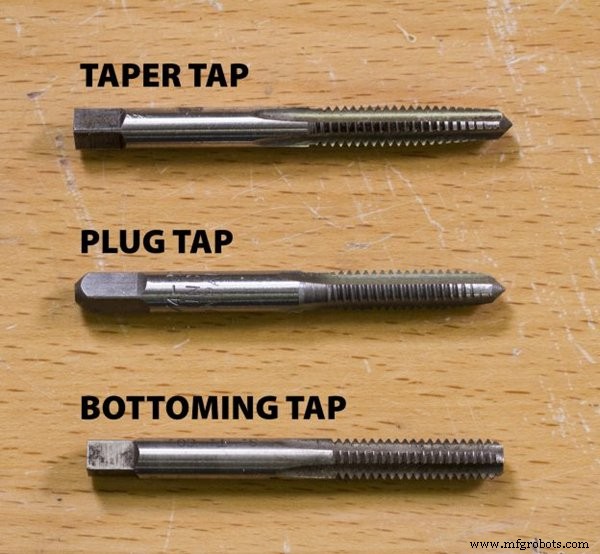

3種類のねじ切り用タップ

主なタップの種類は、プラグタップ、テーパータップ、ボトムタップです。

これらのタイプは、特定の機能または目的を実行するために使用および設計されており、それらに投げられた穴の周りに特別にねじ込むことができます.

テーパータップ

テーパータップは先端が円錐形で、ねじ山に対してわずかな角度があり、面取りとも呼ばれます。通常、最初の 7 ~ 10 個のスレッドは完全には形成されていません。ねじのテーパー角度により、下タップで開始する場合よりもはるかに簡単にねじを開始できます。このタイプのタップは、通常、穴に新しいスレッドを開始するために使用されます。

タップする必要がある穴が非常に大きい場合、または材料が非常に硬い場合、テーパタップの使用はお勧めしません。このような場合は、代わりにスパイラル ポイント タップを使用することをお勧めします。また、止まり穴 (材料を貫通していない穴) にはテーパー タップはお勧めしません。

プラグタップ

プラグタップはテーパーとボトムタップの間に発生するもので、このことから「セカンドタップ」とも呼ばれています。プラグ タップは、一度に多くのねじ山を切断するため、回転に大きな力が必要です。

プラグタップは、少し修正が必要なねじ山を修復するための最良の例です.プラグタップは、テーパータップねじよりも深い穴をあけるのに最適です。

プラグ タップの使用が推奨されない場合がいくつかあります。 1 つの例は、タップされる穴が材料の端に非常に近い場合です。これは、タップが使用中にエッジに当たると壊れやすいためです。さらに、非常に小さな直径の穴にプラグ タップを使用するのは難しく、タップが破損する可能性があります。

ボトムタップ

下タップは、穴の底からタップするタイプです。上からタップを開始するには十分なスペースがない場合に使用します。下タップで通し穴の底までねじ切りが可能です。このタイプのタップは、上からのタップのミスを修正するのにも役立ちます。主に次の目的で使用されます:

ねじ切りまたは浅い止り穴のねじ切り

深いねじと浅い穴

新しい穴をタップ

下タップは特殊なツールであり、すべてのサイズで利用できるわけではないため、プロジェクトを開始する前に確認することが重要です。

ねじ穴のヒントと考慮事項

ねじ穴は、機械的なねじ穴を追加するために不可欠であると考えられています。機械で部品を固定します。間違った方法でスクラップを追加して無理に追加しようとすると、CNC 加工部品に大きな損傷を与えます。そのため、ねじ穴を加工する前に慎重に検討し、計画を立てることが不可欠であり、不必要なトラブルを回避するのに役立ちます。

1.ねじ穴の加工方法:切断と成形

ねじ穴に雌ねじを作成するには、次の 2 つの方法があります。

成形タップを使用して

切削工具を使用して

どちらの方法でも同じ結果が得られますが、これらの方法のいずれかを選択するには、ねじ穴のサイズ、機械旋盤、材料の硬度、止まり穴または貫通穴など、いくつかの要因を考慮する必要があります.

1:ねじ穴のサイズ - ねじ穴が M6 までの場合は、フォーミング タップまたは従来の切削タップを使用できます。 M6以上のネジ穴もリップツール1本で加工できます。機械の馬力を上げるには、ねじ穴を加工するための大きなタップが必要だからです。

2:硬質材用・硬質材用切削タップ、硬質材用切削タップが使用できます。切削タップのフルーティングは、経路を流れる潤滑剤を提供し、金属削りくずが刃先により多くのスペースを提供します。

3:軟質材料の場合 - 真鍮、鉛、鋼、アルミニウムなどの非鉄軟質金属材料にはフォーミング タップを使用します。フォーミングタップは、壊れることなく柔らかい金属にめねじを作ることができます。これは、切断動作がより遅く、より制御されているためであり、材料への損傷を防ぐのに役立ちます.

2.可能であれば標準のねじサイズを使用してください

CNC マシンで使用されるねじのサイズは非常に重要です。加工工程全体に大きく影響します。可能な条件下で、標準サイズのスレッドを使用するようにしてください。

1/4-20、3/8-16、1/2-13 など、いくつかの一般的なねじサイズがあります。これらのサイズはそれぞれ、異なる直径とピッチに対応しており、ねじが目的のオブジェクトに適切にフィットするようにします。さらに、メートルねじサイズもあります。最も一般的なメートル法のサイズは、M6 x 1.0、M8 x 1.25、および M10 x 1.5 です。

標準のねじサイズを使用する場合、機械加工プロセスに特別な機械加工ツールや材料は必要ありません。さらに、機械加工のリードタイムと材料使用量の削減にも役立ち、費用対効果の高いプロセスになります。

3.適切なねじ穴の直径

ねじ穴の直径がワークピースまたはパーツ内にあることを確認する必要があります。ねじ穴の外径は内径より大きくなければなりません。これは、内径が外径よりも小さくなることを意味します。

ねじ穴が部品の端近くにある場合、部品の側面からねじが切れる可能性があります。ねじ切りの破損は、切削工具やタップの破損につながり、表面仕上げが損なわれる可能性があります。

4.傾斜面を考慮する

傾斜面にねじ穴を加工するのは難しい場合があります。ポケットを加工して平面を作成することにより、既存の傾斜面にねじ穴を追加できます。ねじ穴はこの平面から追加されます。

ただし、傾斜面が存在しない場合は、まず、傾斜面を機械加工する前に、部品にねじ穴を追加する必要があります。傾斜面を追加した後、ねじ穴の深さが設計に適合していることを確認する必要があります。

5.ねじ穴の種類

ねじ穴は 2 つのタイプに分けられます。どちらのタイプの穴も、パーツの設計時に明確な考慮が必要でした。両方のねじ穴の機械加工を確実にするために行われます。

また、ねじ穴が他の部品と干渉することも防止します。ねじ穴の主な種類は次のとおりです:

止まりネジ穴

めくらねじ穴は部品を完全に貫通するのではなく、特定の部品に貫通します。特定の深さに達すると止まり穴が止まります。エンドミルを使用してねじ穴を作成すると、穴が平らな面で終わる場合があります。穴が材料を完全に貫通していない場合は、ドリル穴であることがわかります。ただし、従来のミルを使用して作成すると、円錐で終わる場合があります。めくらねじ穴の底までねじ山全体を延長する必要がある場合は、底タップを使用して行います。

止り穴の寸法記入

止り穴の仕様は穴径を記載しております。また、深さを制御するための寸法も必要です。材料の残量を把握したり、穴の深さを直接指定して深さを制御したりします。

通し穴

貫通穴はパーツを完全に貫通します。ねじ穴は、パーツまたはワークピースの両側にあります。部品の厚さは、切削工具またはタップ リーチが深穴全体をねじ切りできない場合に決定されます。

切削工具またはタップ リーチが穴の片側をねじ切りできない場合は、次のオプションを検討する必要があります。

切削工具またはタップで許可されるまで、ねじ山を追加し続けます。穴の部分にはネジ山がありませんのでご注意ください。

切削工具またはタップで許可されるまで、両側にねじ山を追加し続けます。両側から交わる糸が揃わない場合があることに注意する必要があります。

6.穴の深さ

深いねじ穴は、浅いねじ穴に比べて独特の加工上の課題があります。ねじ切りの深さが増すと、工具とワークピース間の接触時間が長くなり、より多くの熱が発生し、より大きな切削力が必要になります。これらの要因により、深いねじ穴を加工する際に工具破損のリスクが高まります。これらの課題を克服するには、切削工具を選択して使用する際に特別な注意を払う必要があり、工具の破損が発生しないように機械加工プロセスを注意深く監視する必要があります。

結論

ねじ穴のタッピングに関しては、製造プロセスを完全に理解することが重要です。このようにして、生産する部品が高品質であることを保証できます。少し複雑に思えるかもしれませんが、スレッド技術の専門家に相談することをお勧めします。

WayKen には、20 年の機械加工の経験があります。当社のエンジニア チームは、さまざまな機械加工プロジェクトに精通しており、常にお客様を第一に考えています。タッピングやねじ加工についてご不明な点がございましたら、お気軽にお問い合わせください!

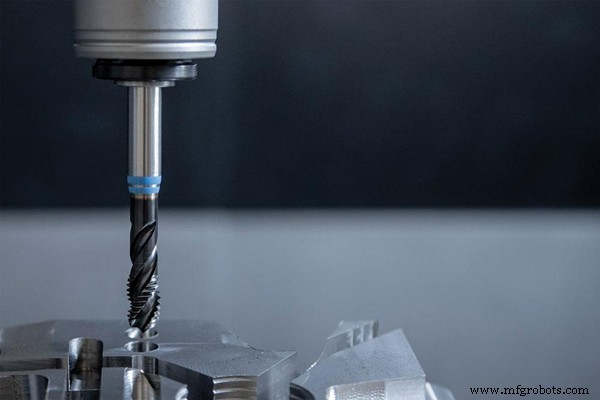

CNCマシン