通信システムのための効率的な直交変数最適化アルゴリズム

この記事では、直交する入力ベクトルを使用して2次元空間で最適な調整点を見つけるアルゴリズムについて説明します。アルゴリズムは、測定されたデータポイントに基づいて交差する円の方程式を解きます。

いくつかの主要なシステムパフォーマンスメトリックは、振幅と位相に対応する直交入力パラメータによって決定されます。 2つの例は、直交変調器のキャリアフィードスルーと側波帯抑制です。これらのパラメータは、変調器の直交ベースバンド入力間のDCオフセットバランスと振幅および位相バランスを最適化することによって改善されます。

これらのパラメーターの最適な調整を見つけることは、2次元空間を考えると簡単な作業ではないため、この記事では、直交入力ベクトルを使用して2次元空間で最適な調整点を見つけるPythonアルゴリズムについて説明します。このアルゴリズムは、測定されたデータポイントに基づいて交差する円の方程式を解き、わずか4回の反復で最適なポイントを見つけます。この手法を例示するために、Texas Instruments(TI)AFE7070統合デジタル-アナログコンバーター(DAC)と直交変調器キャリアフィードスルーパラメーターを使用しました。

スプリアスエミッションの最適化

通信システムは、スプリアス放出を最小限に抑えるよう努めています。これらのスプリアス放射の一部は、直交入力信号の不一致に起因します。たとえば、DCオフセットの不一致と振幅/位相の不均衡は、アナログ直交変調器のキャリアフィードスルーと側波帯抑制パラメータにそれぞれ影響します。入力変数を最適な設定値に調整すると、スプリアス出力が最小限に抑えられます。

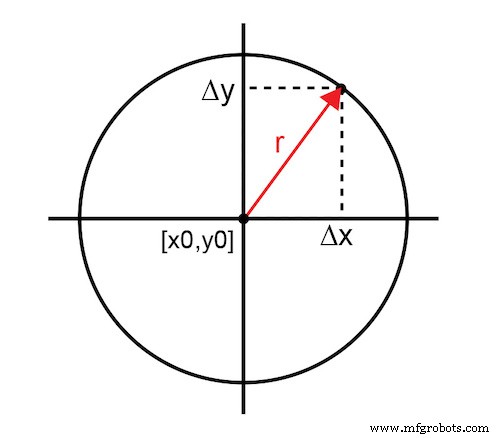

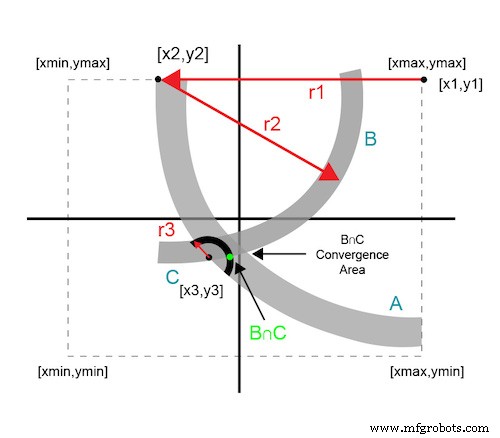

図1は、測定されたパラメーターを、最適化された点[x0、y0]から2次元平面上の実際の点までのベクトルの大きさ(r)として表しています。パラメータ値は、単位円である[0,1]によってバインドされます。 0は完全なキャンセルまたは信号なしを表し、1はキャンセルなしまたは完全な信号を表します。デシベルスケールでは、関数は[-inf、0]によってバインドされます。半径rの円は、同じ大きさを達成する可能性のあるすべてのx、y点を表します。

図1。 最適化された点から実際の点へのベクトル

式1は、関数を最も単純な形式で表しています。

(1)

(1)

定数[a0、b0]は、最大結果を1未満に保つためのシステム依存の正規化係数を表します。技術的には、各独立変数のスケーリング係数は同じである必要がないため、式1は楕円を表します。この分析を簡単にするために、a0はb0に等しいので、曲線は真の円になります。

目標は、測定パラメータ(r)をできるだけ早く最小化する最適な点[x0、y0]を見つけることです。統計的に変化する入力パラメータを使用してそのポイントを効率的に見つけることは困難です。従来のハントアンドペックアプローチでは、連続した試行を使用して最適なポイントに絞り込みます。これにより目的のソリューションが得られますが、収束時間が重要な場合は反復が多すぎて、新しい方法が必要になります。

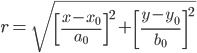

交差する円

理想的には、交差する円を使用した正確に3回の測定の反復により、最適なポイントが決定されます。任意の入力点[x1、y1]での最初の測定結果は、半径r1の円Aで表される最適点の無限の可能性を定義します。 2番目のデータポイントを追加すると、円Bで表される別の無限のデータセットが生成されます。ただし、2つの円の交点は、解を2つの点に絞り込みます。 3番目のデータポイントと対応する円Cは、相互交点が1つしかない3番目の曲線を提供します。その交点が最適な点です。図2は、交差する円の進行を示しており、最終的に最適な点に到達します。

図2。 交差する円は、共通の交差点を示します

この手法により、正確に3回の反復で最適なポイントが明らかになります。 4回目の反復では、結果を確認して文書化するための最適なポイントを測定します。

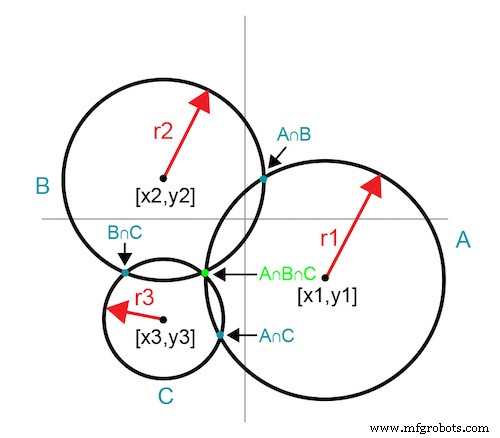

図3は、x-y平面で経験的に知られている境界情報を使用して1回の反復を排除する手法を示しています。最初の曲線(A)が90度の円弧になるように、境界点の1つで初期点を選択します。 x方向またはy方向に移動して、最初の円弧上の2番目の点を選択します。

図3。 2回の反復ソリューション

2番目のポイントはまだ境界エッジ上にあるため、その曲線は180度未満の円弧になります。これらの2つの曲線の交点は、単一の最適点を提供します。このアプローチは、たった2回の反復で最適なポイントを明らかにし、3回の反復でそれを確認します。

連続円近似

最適なソリューションは、数式の精度によって異なります。実際の測定状況では、いくつかの仮定またはエラーが結果に影響を与えます。測定された信号は非常に小さいです。ノイズと測定公差はエラーを引き起こします。楕円の代わりに完全な円を使用すると、不確実性が生じます。複数の方程式を解くために必要なスケーリング係数の仮定も不確実性をもたらします。これらのエラーと仮定は、曲線のあいまいさを意味します。

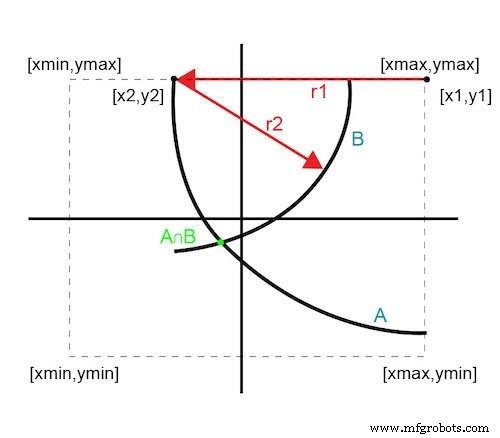

図4は、ファジー曲線が正確な交点を保証しない方法を示しています。代わりに、それらは収束領域を定義します。

図4。 連続する円の交点近似

追加の各データポイントは、前の反復からのデータを使用します。連続する円は、システムの最小しきい値内にあるソリューション領域に収束します。

測定例

この例では、AFE7070 DACを使用し、キャリアフィードスルーパラメータを最適化します。 DACと変調器が統合されているため、AFE7070は便利なプラットフォームです。変調器の直交入力のDCオフセットの不均衡は、キャリアフィードスルーのパフォーマンスを決定します。 AFE7070には、DCオフセットバランスを細かく制御するための内部デジタルチューニング機能があります。それほど時間はかかりません。分解能はマイクロボルトのスケールです。

この例のx、yパラメータは、直交入力のDCレベルを制御する整数のデジタルステップ値です。デバイスの以前の統計的サンプリングは、入力変数のx、y境界、および計算で使用されるステップテーブルを提供しました。ステップテーブルは、測定されたキャリアフィードスルーのデシベルミリワット単位のdelta-x(またはdelta-y)係数への「変換」を提供します。

測定値が高い(つまり、低い)ということは、設定がかなり離れており、最適なポイントを達成するためにより大きなデルタが必要であることを意味します。逆に、低い値は、設定値が近く、小さな修正が必要であることを意味します。このちょっとした「宿題」は、最初の推測ポイントが離れすぎないようにし、反復時間を最小限に抑えるために必要です。

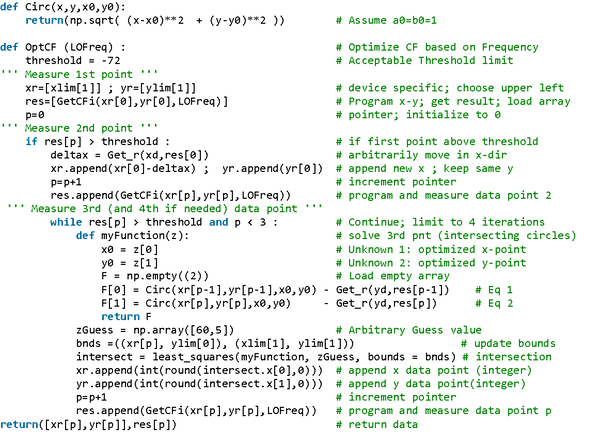

図5は、4回以下の反復で最適な入力変数を見つけるPythonアルゴリズムを示しています。

図5。 Python最適化アルゴリズム

関数「Get_r」および「GetCFi」は、デバイス固有の測定値です。最適化アルゴリズムを示すために重要ではないため、簡潔にするためにコードを省略しました。アプリケーションでは、これらの機能はシステムのデバイスパラメータのプログラミングと測定に関連しています。

結論

AFE7070 DACの場合、ほとんどの場合、アルゴリズムは3回の反復内で1.7秒未満でキャリアフィードスルーを最適化し、主にスペクトラムアナライザのセトリングと掃引時間によってゲートされます。前のステップのメソッドは、完了までに20回近くの反復と20秒以上かかりました。このアルゴリズムは、従来のアプローチと比較して10倍以上の速度向上を表しています。ゲインと位相の直交入力変数に依存する他の通信システムパラメータも、このアルゴリズムを使用して、最適なソリューションを効率的に見つけることができます。

業界記事は、業界パートナーが編集コンテンツに適さない方法でAll About Circuitsの読者と有用なニュース、メッセージ、テクノロジーを共有できるようにするコンテンツの形式です。すべての業界記事は、読者に有用なニュース、技術的専門知識、またはストーリーを提供することを目的とした厳格な編集ガイドラインの対象となります。業界記事で表明されている見解や意見はパートナーのものであり、必ずしもAll AboutCircuitsやそのライターのものではありません。

産業用ロボット