完璧なロボット溶接への簡単な方法

ロボット溶接について誤解している人もいますが、正しい手順に従えば、ロボット溶接は単純で簡単です。ロボット溶接の 5 つのメリットと、完璧なロボット溶接への 5 つのステップをご紹介します。

溶接は、1961 年に初の産業用ロボットである Unimate が自動車をスポット溶接して以来、ロボットにとって一般的なタスクとなっています。最近では、ロボット溶接は、企業が雇用市場における熟練した溶接工の不足に対処するための説得力のある方法になっています。米国溶接協会によると、米国では 2024 年までに 400,000 人の溶接工が不足するでしょう。

ロボットは、いくつかの溶接タスクを達成するための優れた方法です。スキル不足に対処し、生産性、品質、効率などを改善するのに役立ちます。

しかし、多くの企業にとって大きな制約は、ロボットのプログラミングが難しいということです。小規模な作業の場合、ロボットのプログラミングにかかる時間が溶接作業自体の時間を上回り、時間への投資を正当化することが難しくなります。

ありがたいことに、最小限の時間、労力、ストレスで完璧なロボット溶接を実現する簡単な方法があります。この記事では、ロボット溶接の 5 つの明確な利点を紹介し、完璧なロボット溶接のための 5 つのステップを紹介します。

ロボット溶接の 5 つの明確なメリット

熟練した溶接工は、非常に正確できれいな溶接を行う能力を持っています。ただし、溶接は、ほとんどの場合、ロボットが人間よりも優れたパフォーマンスを発揮できるタスクの 1 つです。最高の溶接工でさえ、一貫性、速度、効率において彼らに匹敵することはできません.

ロボット溶接にはさまざまなメリットがあります。以下に、最も明確な 5 つを示します。

1.生産性の向上

ロボットは人間の作業者よりも速く動くことができるため、部品あたりのサイクル タイムが短縮されます。

休憩をとらずに働くこともできるため、1 日あたりの労働時間が増えます。

時間の経過とともに、これらの小さな向上が全体的な生産性の大幅な向上に貢献する可能性があります。

2.熟練労働者のより良い活用

熟練した溶接工の不足はすぐには解消されそうにありません。産業界は、10 年以上にわたって溶接機の不足について懸念を表明しており、未充填のポストの数は増加の一途をたどっています。より日常的な溶接にロボットを使用することは、チームの熟練した溶接工をより有効に活用するための優れた方法です。

3.一貫した高品質

最も一貫性のある人間の溶接工でさえ、ロボットの一貫性と品質に勝るものはありません。ロボットは毎回まったく同じ動きを高精度で行います。

4.安全性の向上

溶接は危険な作業です。それには、灼熱の熱、目をくらませる火花、高電圧、耳をつんざくような騒音が伴います。ロボットが溶接を行うということは、人間の労働者がこれらの危険にさらされないことを意味します。

5.効率

人間の溶接は、単に人間の不一致が原因で、必要以上に大きくなることがよくあります。わずかにオーバーサイズの溶接でも、長期的には莫大なコストがかかる可能性があります。一部の調査では、わずか 1 mm のオーバーサイズの溶接に年間 10,000 ドルの費用がかかることがわかりました。

完璧なロボット溶接のための 5 つのステップ

ロボット溶接について誤解している人もいますが、このプロセスは難しくなく、時間がかかる必要もありません。適切なハードウェアとプログラミング インターフェイスを選択すれば、最小限のストレスで完璧なロボット溶接を実現できます。

完璧なロボット溶接の 5 つのステップ:

1.タスクと溶接の種類を明確にする

すべてのロボット アプリケーションでは、他のことを行う前に、まずタスクを明確にすることが重要です。ロボットに実行させたいステップを明確にします。それらを書き留めて、チームと計画について話し合ってください。

また、ロボットが行う溶接の種類を明確にする必要があります。ロボット溶接にはいくつかのタイプがありますが、最も一般的な 2 つのタイプは次のとおりです。

- スポット溶接 — ロボットは、いくつかの点で溶接することにより、2 つの金属片を接合します。スポット溶接では、2 つの金属片の両側に 2 つの電極を当てて、その間に電流を流します。これにより、金属が加熱され、溶けて結合されます。

- アーク溶接 — ロボットは線に沿って 2 つの金属片を接合します。アーク溶接では、母材に電流を流す単一の電極が使用されます。これにより、金属が溶けて融合します。

スポット溶接は、特に自動車業界で最も人気のあるロボット溶接のタイプです。しかし、ロボット アーク溶接の人気が高まっており、今ではこれまで以上に簡単に実現できます。

2.仕事に適したハードウェアを入手

タスクが明確になったら、次のステップは適切なロボット ハードウェアを選択することです。これには少なくとも 4 つのコンポーネントがあります:

- ロボット — ロボットは、溶接作業に適した仕様を備えている必要があります。たとえば、溶接ツールを保持するのに十分なペイロード容量、タスクに到達するのに十分な作業スペース、および環境に適したものである必要があります。

- 溶接ツール — ツールは、行っている溶接のタイプによって決定されます。また、電子的に操作できる必要があるため、ロボット プログラムを介してアクティブ化できます。

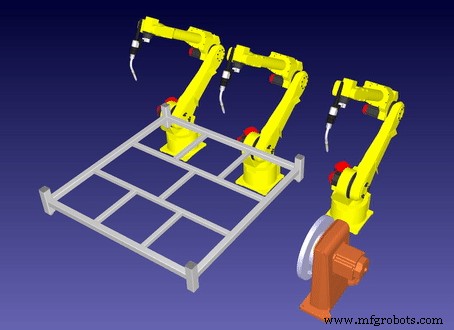

- 外部軸 — オペレーションに外部軸を追加することで、ロボットのワークスペースを拡張できます。ロボット ライブラリには 40 を超える外部軸があります ([タイプ] メニューで [外部軸] を選択するだけです)。

- 安全 — フェンス、安全センサー、またはその他の安全機能を追加して、ロボットの作業セルの安全を確保します。

3.適切なプログラミング インターフェースを選ぶ

溶接ロボットのプログラミングは骨の折れる仕事だと考える人もいます。これは、各ポイントを個別に入力する必要があるロボットのティーチ ペンダントを使用する場合に当てはまります。ただし、このようにする必要はありません。適切なプログラミング インターフェイスを使用すると、ロボットをすばやく簡単にプログラミングできます。

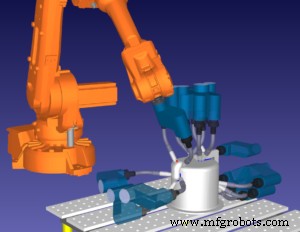

RoboDK には、溶接を簡単にプログラミングするための 2 つのウィザードが含まれています。アーク溶接には曲線追従ウィザードを、スポット溶接には点追従ウィザードを使用できます。

4.調整

オフライン プログラミング ソフトウェア (RoboDK と同じ) についてよく誤解されているのは、ロボット溶接には十分な精度がないということです。本当じゃない。オフライン プログラミングは、適切にキャリブレーションを行う限り、溶接には十分正確です。詳細については、オフライン プログラミングは本当に正確ですか?

5.ロボットのプログラミング

タスクを明確にし、適切なロボットとプログラミング インターフェイスを選択し、プログラミング インターフェイスを調整したら、ロボットのプログラミングは簡単なタスクです。

スポット溶接の例を見て、RoboDK を使用して溶接タスクをプログラミングする方法を確認してください。

産業用ロボット