薄くて平行な光学系を測定する際の落とし穴の克服

ますます小型の消費者向け製品や半導体デバイスの需要に後押しされて、メーカーは一連のアプリケーションに薄い平面光学系を必要としています。これは、ガラスが平らで、歪みを引き起こし、最終用途の機能に影響を与える可能性のある材料の変形がないことを保証する責任を材料および光学メーカーに課します。これは、薄い平面光学系の均一性を測定および確認する必要がある計測ツールに大きな負担をかけ、それによってそれらが目的に適合していることを証明します。

本質的に、薄い平行な光学面の測定は非常に負担になる可能性があります。このような光学系は、厚さが数ミリメートル未満であるという特徴があります。これは、前面と背面が非常に接近していることを意味します。このため、標準的な機械的位相シフト干渉法(PSI)では、表面を識別するのが困難です。

より高度なソリューションは、フーリエ変換位相シフト干渉法(FTPSI)です。これにより、薄い平面の平行ガラスの前面と背面、光学的厚さの変化、および材料の均一性を簡単に特性評価できます。 FTPSIを使用すると、厚さが1ミリメートル未満の場合でも、前面と背面を区別し、両方の品質を1回の測定で特徴付けることができます。

なぜFTPSIなのか

FTPSIが薄いパラレル光学系を測定するための好ましい技術である理由を理解するには、代替の従来の測定技術を詳しく調べて、それらがどこに足りないかを確認する必要があります。

理想的な基準光学系(透過フラット[TF]と呼ばれる)を介して光ビームをテスト対象の部品に通すことによって機能するPSIを検討すると、この手法では薄い平行光学系の前面と背面を区別できないことがわかります。 。適切に位置合わせされると、TFと被試験部品は干渉パターンを作成し、インターフェログラムとして記録されます。計測ソフトウェアは、位相シフトによって生成された高さの変動を分析し、表面波面を再構築します。これは、TFとテストパーツの高さの違いを表します。

薄く平行な部品の前面が位置合わせされると、通常、2番目の反射が背面から干渉計に戻されます。これにより、PSIを使用して正確に分析できない、複数の重なり合うインターフェログラムによって作成された複雑なフリンジパターンが生じます。 (図1)

状況を改善するために実行できるアクションがありますが、それらは時間がかかり、プロセス全体に不必要で潜在的に損害を与えるステップを追加します。これには、裏面に黒いペンキを塗って反射を消す、暗い色のマーカーで着色する、表面にワセリンを塗るなどが含まれます。

FTPSI方式では、意味のある正確な測定を行うために、薄い光学部品の背面を手動で操作する必要がなくなります。代わりに、FTPSIは裏面からの反射を使用して、1回の測定で薄い光学部品に関する詳細情報を取得します。これが可能なのは、FTPSIがインターフェログラムを作成するためにテストキャビティ内で機械的な動きを必要としないためです。代わりに、FTPSIは、測定を可能にするためにレーザー光源の波長の変調に依存しています。 FTPSI取得の光路内の各キャビティは、キャビティの長さを定義する固有の干渉周波数を生成します。これにより、表面の明確な描写と正確な特性評価が可能になります。次に、アルゴリズムは両方のサーフェスを分析し、それらのフォームを個別に特徴付けることができます。 (図2)

マルチサーフェスFTPSI

基本から始めましょう。 TFは、前述のように、干渉計とともに使用され、表面または透過波面測定の平面基準を確立します。リファレンスフラット(RF)は、波面全体への影響を最小限に抑えて測定ビームを向けるために使用される高品質の光学面です。

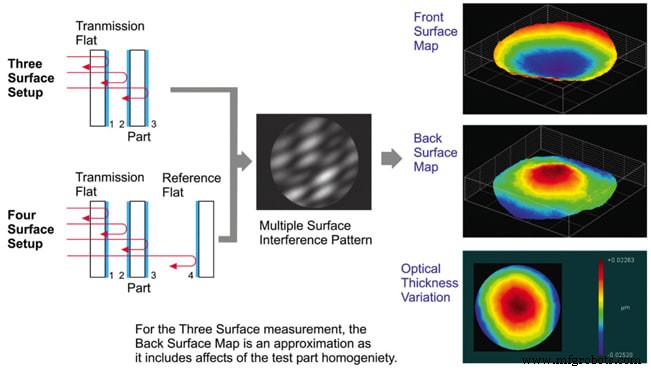

最も単純なFTPSI測定は、TF(サーフェス1)とテストパーツ(サーフェス2および3)で構成される3つのサーフェス構成です(図3を参照)。この構成では、裏面の結果が提供されますが、テストパーツの材料を通過する測定ビームによる材料の不均一性が含まれます。

裏面のより高精度の測定のために、RF(表面4)をテスト光学部品の後ろに配置することにより、4表面構成を使用できます。この構成では、サーフェス3のフォームが既知のRFと比較されます。この構成では、裏面とRFの間に2番目のテストキャビティが作成され、成形品の材料の不確実性なしに裏面を直接測定できます。

3面と4面の両方のキャビティ構成を使用した単一のFTPSI測定には、試験部品全体の材料の厚さの全面マップである厚さ偏差の結果が含まれます。

材料の均一性

上記の4面キャビティ構成により、FTPSIテクノロジーの独自の機能である、テストパーツの材料の均一性の特性評価が可能になります。均質性の情報は、最初にテストパーツが内部にあるキャビティを測定し、次にパーツをキャビティから取り外して「空のキャビティ」測定を実行することで取得できます。これにより、TFとRFを比較できます。

非線形成分のみを提供する他の均質性測定技術とは異なり、FTPSIの結果は固定キャビティを維持するため、材料の均質性の非線形成分と線形成分の両方を提供できます。線形部分は、ビームポインティングに敏感なアプリケーションにとって重要です。その結果を使用して、テストパーツを通過するときにビームがどのように逸脱するかを予測できます。

精度

すべての干渉試験方法と同様に、測定の不確かさは、参照光学系の品質、測定環境の安定性、取り付け技術など、多くの要因に基づいています。

直径6インチ(150 mm)未満の部品の場合、参照光学ピークから谷への表面形状は、測定に使用される光の波長の2.5%のオーダーである可能性があります—λ/40。たとえば、システムに633 nmの波長の赤色光を放射するレーザーがある場合、これは約16nmに相当します。ほとんどの場合、これにより、結果として得られる測定値を薄いガラスアプリケーションの許容帯域幅内に十分に収めることができます。

部品がテストキャビティ内でどのように保持されるかは、薄い光学部品、より具体的には取り付け技術と取り付け方向を測定するときにおそらく最も重要な要素です。薄い光学部品をクランプするだけで、不要な応力が発生し、光学部品が曲がる可能性があります。方向の違いは、重力の影響により、特に薄い部品の場合、非常に異なる測定結果をもたらす可能性があります。理想的には、設計された意図と実際のパフォーマンスの予期しない違いを回避するために、パーツは最終用途で使用されるのと同じ構成でマウントする必要があります。 (図4)

概要

FTPSIは、薄くて平行な光学部品の品質を保証する必要がある光学部品メーカーにとって魅力的な選択肢です。従来の機械的PSIとは異なり、FTPSIは前面と背面を区別し、対応する表面情報を1回の繰り返し測定で特徴付けることができます。機器とアルゴリズムの両方の進歩のおかげで、FTPSIは、1 mm未満の厚さの光学部品の表面形状、厚さの偏差、および材料の均一性を特徴づけることができます。薄くて平行な光学系に対する需要の高まりと、それらの光学系を正確に測定することに伴う課題に直面して、FTPSIは以前の方法の制限を克服します。特性評価の強さと使いやすさにより、光学計測に適しています。

この記事は、Zygo Corporation(コネチカット州ミドルフィールド)の戦略的事業開発担当副社長であるDanMusinskiによって執筆されました。詳細については、こちらをご覧ください 。

センサー