3D スキャナー

インダストリアル エンジニアリングの分野における大きな進歩の 1 つは、リバース エンジニアリングの開発です。 プロセス。これは、物理システムから直接情報を抽出し、それをデジタル モデルに変換することで構成されます。

リバース エンジニアリングは、システムまたは製品のモデリングとシミュレーションを行う際に多くの利点を提供します。一方では、モデルから直接情報を抽出できます。 より信頼性が高く、高品質であると同時に、作業のスピードアップと時間短縮にもつながります。これにより、複雑なシステムをより確実に短時間でモデル化できます。

リバース エンジニアリングが最もうまく適用されている分野の 1 つは、複雑な形状をデジタル化する計測学です。

3D スキャナー

3D スキャンは、物理的な表面をデジタル モデルに変換するプロセスです。 これは、その表面 (ポイント クラウド) 上の複数の点の相対位置を抽出し、それらを含む表面をデジタル的に補間して、パーツのジオメトリを再構築することで構成されます。

この点群を定義する主なパラメータは、解像度と精度です。解像度は、2 つのポイント間で解決できる最小距離と、各ポイントの実際の位置を決定する際の誤差による精度によって与えられます。 解像度が高いほど細部を捉えることができ、精度が高いほど現実に近い寸法のモデルが提供されるため、公差が小さくなります。

この目的のために設計されたデバイスは、3D スキャナーとして知られています。 技術に応じて多くの種類があり、接触型と非接触型の 2 つの主要なグループに分類できます。

お問い合わせ 3D スキャナー 最も正確なものの一部ですが、おそらく最も一般的ではありません。 それらは、通常 6 自由度の関節アームで構成され、端にスタイラスが付いています。オペレーターはスタイラスで表面を横切り、センサーは特定の周波数で位置を記録します。この技術の主な欠点は、オペレーターがスタイラスで表面全体をスキャンする必要があることです。これは、非常に遅いプロセスになる可能性があります。 一方で、スタイラスの表面での摩擦により表面が損傷する可能性があり、考古学的遺物や芸術作品では問題となる可能性があります。

画像 1:Faro コンタクトを備えた 3D スキャナー。出典:Faro.com

非接触スキャナー 光技術に基づいており、パッシブ システムとアクティブ システムの 2 つのカテゴリに分類されます。

パッシブ システム 主に、定義された 2 つの視点から撮影された写真から表面の幾何学的情報を抽出することに基づいています。この手法は、立体視として知られ、人間の視覚の視差効果に基づいています。その主な利点は、大きなサーフェスをすばやく安価にマッピングできることです。 しかしその解像度と精度は非常に低いです。 さらに、実際の測定値を取得できないため、モデルを実際の寸法に再スケーリングできる補完的なシステムが必要です。

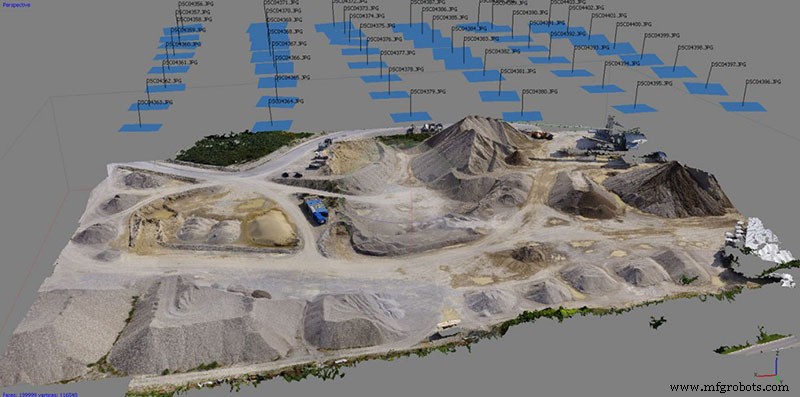

最も有名なパッシブ 3D スキャンテクノロジー は写真測量です。 主に地形図作成や土木工事で使用されます。通常、正確な寸法データを追加するために衛星測位データで補完されます。

画像 2:写真測量によって作成された地形モデル。ソース:aamspi.com

最後に、アクティブな非接触 3D スキャン システムがあります。これは最大のグループであり、産業、芸術、医療、娯楽の分野で最も広く使用されています。

このタイプのシステムは、表面で放出される信号の測定に基づいています。 超音波など、表面と相互作用できるあらゆるタイプの信号を使用できますが、最も一般的なシステムは光学的です。

このカテゴリには複数のテクノロジーがありますが、最も一般的なのは次の 4 つです: 飛行時間型 3D スキャナー、三角測量 3D スキャナー、位相差 3D スキャナー、構造化光 3D スキャナー。

飛行時間型 (Tof) 3D スキャナ :レーザー光のパルスが表面に出入りするのにかかる時間を測定することにより、表面までの距離を計算することに基づいています。 遠距離と高頻度のポイント獲得を両立。 主に大規模な構造物のマッピングや、構造要素の変形を決定するための計測ツールとして使用されます .今日では、ライダー センサーのおかげで iPhone などの一部の携帯電話に実装されているため、非専門家による使用が一般的になっています。

ビデオ 1:iPhone で Tof テクノロジーを使用した 3D スキャン。出典:labs.laan.com

三角測量またはレーザー 3D スキャナー: それらは、特定の角度で配置されたレーザーエミッターとフォトダイオードアレイセンサーで構成されています。レーザービームがマッピングされる表面で反射すると、表面までの距離に応じて、センサー上の特定のポイントに入射します。これにより、レーザー光線の入射点の位置を三角測量することができます。これは最も正確なシステムの 1 つです。 ただし、レーザーが表面に入射する角度に依存するため、非常に短い作動距離が必要です。 小型から中型のオブジェクトを高い解像度と精度でマッピングするのに適しています。

ビデオ 2:3D 三角測量スキャナーの操作。出典:www.micro-epsilon.com

位相差スキャナ: これは、前の 2 つの解決策の中間的な解決策です。 それらは、変調されたレーザーエミッターとディテクターで構成され、放出された光と受信された光の位相を比較することにより、対象物までの距離を決定します。 良好な作動距離と中程度の精度を備えています。 大きなオブジェクトを正確にマッピングするのに適しています。

構造化ライト スキャナー: おそらく、今日最も一般的な です。た 優れた解像度、高精度、高速取得、低コストを兼ね備えているため、最も用途の広い 3D スキャナです。 これらは、キャリブレーション済みのレンズを備えたカメラと、光のパターンを表面に投影するプロジェクターで構成されています。 カメラは、表面上のこれらのパターンの変形の画像をキャプチャし、複雑な処理アルゴリズムによって点群を生成します。このシステムでは、1 回のキャプチャで数百のポイントを取得できるため、取得速度が高速です。さらに、使用するレンズに応じて、作動距離、精度、解像度を調整することができます。また、Thor3D などの多くのモデルは、三脚を必要とせずにハンドヘルドで使用できるという利点もあります。それらの主な欠点は、周囲光の状態と部品の仕上げに敏感であることです。そのため、3D スキャンは適切な照明の下で実行する必要があり、光沢のあるまたは透明な表面の場合は、特殊なつや消し塗料を塗布する必要がある場合があります。

ビデオ 3:Calibry Structured Light 3D スキャナー。ソース Thor3Dscanner.com

点群処理

通常、3D スキャン システムは連続データをキャプチャしません。 しかし、キャプチャされる表面の個別の位置。これは点群として知られています。 3D スキャナーで取得した点群を直接使用することはできないため、デジタル レプリカを作成するには、いくつかの後処理タスクが必要です。

モデルの最終的な品質は異なります。 高品質の点群から始めることに加えて、その正しい処理について。 これには、優れた再構成アルゴリズムを備えたソフトウェアと、点群処理に関するある程度の知識が必要です。

まず、3D スキャンが複数のキャプチャで実行された場合は、モデル全体をカバーする単一のクラウドを実現するために、異なるポイント クラウドを整列およびマージする必要があります。 点群の位置合わせの精度は、3D スキャナーの追跡機能に大きく依存します。マーカー トラッキングは常に最も位置合わせが簡単ですが、アートワークの場合など、マーカーを使用できない場合があります。このような場合、Calibry や Calibry Mini などの一部のスキャナーには、テクスチャ トラッキングなどの複数のトラッキング オプションが組み込まれています。

ビデオ 4:マーカーを使用した 3D スキャン。ソース:Thor3Dscanner.com.

次に、サーフェスに対応しない点を削除して、点群をきれいにする必要があります。 それらは環境内のオブジェクトに属しているため、または 3D スキャナーのエラーのために表示されるためです。高品質の 3D スキャナーと優れたスキャン プロセスを組み合わせることで、余分な点がほとんどまたはまったくないきれいな点群が得られます。

点群がきれいになったら、メッシュを再構築する必要があります .適切なパラメータを選択すると、正確で正しく調整されたメッシュが得られます。

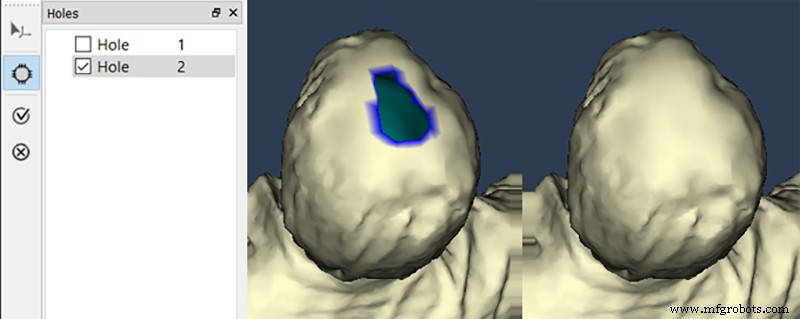

点群をポリゴン メッシュに変換した後、チェックして修復する必要があります。最も一般的な欠陥の 1 つは、通常、スキャン中のデータの欠落によるメッシュ内のギャップの出現です。 これらの欠陥を修復する唯一の方法は、補間によってパッチを適用することです。ソフトウェアに実装されている補間アルゴリズムの品質は、再構成の品質に影響します。

画像 3:Calibry Nest でメッシュの穴を修復しています。ソース:Thor3Dscanner.com.

最後に、メッシュを最適化する必要があります。 最適化のタイプは、最終的なアプリケーションに大きく依存します。 メッシュは単純化できますが、解像度は犠牲になりますが、ファイル サイズは小さくなります。 メッシュの単純化は、多くの場合、小さな欠陥を修正するのに役立ち、より単純で均一なジオメトリを実現します。 .一方、新しい要素を補間することでメッシュ解像度を上げることができます。 メッシュ解像度を上げても、キャプチャの解像度は上がりません ただし、曲率のあるサーフェスでより大きな連続性と滑らかさを得るのに役立ちます。

構造化光に基づくものなど、一部の 3D スキャナーでは、表面の質感と色を写真から同時にキャプチャできます。 これにより、テクスチャをメッシュにマッピングできるようになるため、処理に追加のステップが可能になります。これは、アートやエンターテイメントに関連するアプリケーションにとって特に興味深いものです。

動画 5:Calibry でスキャンした 3D テクスチャ モデル。ソース:Thor3Dscanner.com.

さまざまな産業分野で 3D スキャナーの用途は数多くあります。たとえば、医学や整形外科では、患者の体の一部をデジタルで複製して、カスタマイズされた装具を開発できます。エンターテインメントの分野では、俳優のデジタル ツインを作成するために、映画やビデオ ゲームで広く使用されています。世界中の科学者が研究できるように、芸術作品や歴史的遺物のデジタル レプリカを作成するために、芸術や考古学でますます使用されています。エンジニアリングでは、複雑な部品の設計図の作成が容易になり、作業時間が短縮され、より正確なモデルが作成されました。検査では、コンポーネントのジオメトリを経時的に比較して、故障を防ぐのに役立つ変形を検出することが容易になります。

3D スキャナーは現在、多くの分野で不可欠なツールです。 構造化光などの新しい技術の開発により、高い解像度と精度を提供し、高速なデータ取得速度と経済的な価格を兼ね備えた新しい 3D スキャナーが生まれました。例としては、新しい Calibry および Calibry Mini スキャナー、または Shining の EinScan シリーズがあります。

3Dプリント