酸化物を含まないシリコンの滑り速度に依存する摩擦化学摩耗

要約

超精密表面製造のプロセスを最適化するには、酸化物を含まない単結晶シリコン(天然酸化物層なし)の摩擦化学摩耗メカニズムの基本的な理解が不可欠です。ここでは、SiO 2 に対する酸化物を含まないシリコンの滑り速度に依存するナノウェアを報告します。 空気中および脱イオン水中のミクロスフェア。接触圧力が低すぎてSiの収量を誘発できない場合、水分子の存在により摩擦化学摩耗が発生し、滑り速度が増加するにつれて摩耗量は対数的に一定に減少します。 TEMおよびラマン観察は、界面結合ブリッジの破壊と再形成のダイナミクスが、滑り速度の増加に伴う酸化物を含まないSiの摩擦化学摩耗の変化をもたらすことを示しています。

背景

材料の摩耗は、表面の損傷に関与するメカニズムに応じて、機械的摩耗または摩擦化学的摩耗のいずれかになります[1]。機械的摩耗は通常、機械的衝撃または/およびせん断応力によって引き起こされる材料の破壊、塑性変形、および粘性流に対応します[2、3、4]。対照的に、摩擦化学摩耗は、応力支援結合解離[5]に起因するか、場合によっては化学腐食[6]に起因します。単結晶シリコン(Si)は半導体チップの主成分の1つであり[7、8]、化学機械研磨(CMP)はSi半導体基板の原子的に滑らかな表面を製造するための最も効果的なアプローチです。 CMPでSi材料が生成される前に発生する材料除去は、一般に摩擦化学反応によって支配されます[9、10]。

CMPは複雑な摩耗プロセスであり、パッドやスラリーの材料、負荷や速度の実験パラメータなど、多くの要因の影響を受けます[10]。トライボロジーシステムを簡素化し、CMPの摩耗メカニズムを特定するために、単一のSiO 2 に対するSiの摩擦化学摩耗を研究した多くの研究があります。 CMPプロセスをシミュレートするミクロスフェア[11、12、13、14、15、16、17]。たとえば、原子間力顕微鏡(AFM)実験で得られた結果に基づいて、水分子の結合により個々の原子間に形成された界面結合ブリッジが機械的エネルギーをSi基板に伝達し、Si原子を誘導できるという摩擦化学的摩耗メカニズムが検出されます。除去[11、12]。ただし、以前の摩擦化学摩耗試験で使用されたSiサンプルには、通常、自然酸化物層が含まれ[13、14、15]、これはSi摩耗に大きく影響します[16]。酸化物を含まないSi基板(酸化物層なし)の摩擦化学摩耗を調査した研究はほとんどありません[17]。これは、酸化物層が除去された後もSi表面が常に新鮮な状態を維持する実際のCMPプロセスに近いものです。

摩擦化学摩耗メカニズムへの洞察を得るために、湿った空気と脱イオン(DI)水中での滑り速度の関数としての酸化物を含まないSiのナノ摩耗を調査しました。主な発見は、摩擦化学摩耗が減少し、その後、Si 基板を破裂および再形成する可能性のあるシステムの滑り速度の関数として安定することでした。 -O-Si ヒント 機械的応力と水分子間の相互作用の下での滑り界面間の結合ブリッジ。すべり速度に依存するSi摩耗メカニズムの基本的な理解は、非常に滑らかな表面製造の効率を高めるのに役立つ可能性があります。

メソッド

サンプルはp-Si(100)ウェーハで、メタノール、エタノール、DI水中で超音波洗浄した後、フッ化水素酸(40%水溶液)エッチングで2〜3分間表面酸化物層を除去しました。表面酸化物層を除去した後、500×500 nmの領域でのSiの二乗平均平方根(RMS)粗さは0.12±0.02nmでした。 Si表面がSi-H基で終端されているとすると、サンプルは比較的疎水性に振る舞い、その表面は82°±2°の静的水接触角を示しました。 AFM(SPI3800N、セイコー、日本)を使用することにより、SiO 2 に対して摩擦されたSiの滑り速度に依存する摩擦化学摩耗 ミクロスフェアは、湿った空気(RH =60%)およびDI水中で研究されました。 SiO 2 半径 R 1.25μmがチップカンチレバーに取り付けられました(追加ファイル1:サポート情報の図S1)。通常のばね定数 k カンチレバーのは、参照プローブを使用して10.5〜13.8 N / mに校正されました(力の定数=2.957 N / m)。すべてのナノウェアテストは、2μNの負荷をかけた室温で実行されました。スクラッチ振幅は200nm、スライドサイクルは100でした。スライド速度は0.08〜50μm / sの範囲でした。

ナノウェアテストを実行した後、摩耗領域のトポグラフィをシャープなSi 3 で画像化しました。 N 4 ヒント( R =〜10 nm)柔らかいカンチレバー( k =〜0.1 N / m)真空中(<10 -3 トル)。選択したスライド速度でSi基板上に形成された摩耗痕を、高分解能透過型電子顕微鏡(TEM、Tecnai G2、FEI、オランダ)で分析しました。断面TEMサンプルは、集束イオンビームシステムを使用して準備されました。 Si基板のエネルギーによる脱結晶化の影響を最大限に低減するために、サンプル準備中に不動態化層としてSi表面にPtの代わりにエポキシポリマーを堆積させました。ラマン分光器(RM2000レニショー、英国)を使用して、元のSi表面とマイクロウェアテストで形成された摩耗粉の結合構造を測定し、スライドプロセス中に起こりうる摩擦化学反応を検出しました。

結果と考察

水性環境での酸化物を含まないSiの速度に依存するナノウェアのスライド

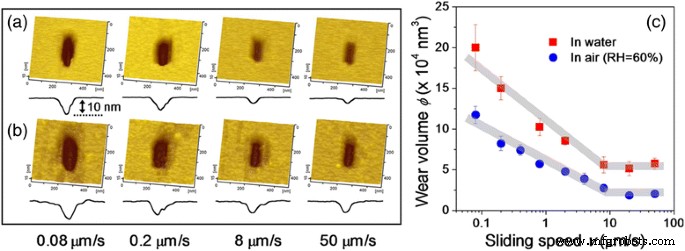

さまざまな滑り速度での酸化物を含まないSiのナノ摩耗を、湿った空気(60%RH)とDI水中でそれぞれ調査しました。図1a、bはそれぞれ、摩耗痕の地形画像と対応する断面プロファイルを示しています。 100回の往復スライドサイクルの後、酸化物を含まないSi基板で材料の除去が観察され、高速スライド速度( v )でわずかな摩耗が検出されました。 )湿気のある空気とDI水中の両方。図1cは、スライド速度の関数としての酸化物を含まないSi基板の摩耗量をプロットしたものです。与えられた条件下で、摩耗量は最初にスライド速度の増加とともに対数的に減少し、次に安定しました(〜2×10 4 nm 3 湿気のある空気と〜5×10 4 nm 3 水中)スライド速度が臨界値(〜8μm / s)を超えたため。

AFM画像とそれに対応するシリコン表面の摩耗痕の断面プロファイルがSiO 2 に対してスライドしました 湿った空気中で0.08〜50μm / sの範囲のスライド速度でチップ(RH =60%)( a )および水中( b )。空気中およびDI水中の滑り速度の関数としてのSi表面の摩耗痕の量( c )。負荷荷重は2μN、スライディング振幅は200 nm、スライディングサイクル数は100

同じ負荷条件下で、滑り速度に依存する酸化物を含まないSi摩耗のこの挙動は、湿った空気中の酸化Si表面で観察されたものと類似していましたが、DI水で観察されたものとは類似していませんでした[16]。 Si-H基で終端された酸化物のないSi表面と比較して、酸化されたSiの表面は水素アクセプターおよびドナー部分として機能するシラノール(Si-OH)基で部分的に覆われており、表面は水を吸収する高い可能性を示します分子[18]。研究によると、すべり接触領域の間に閉じ込められた吸収水分子が多すぎると、すべり界面間のギャップが大きくなり、Si基板の除去が妨げられる可能性があります[16]。水の状態では、酸化されたSiの表面損傷は完全に抑制されました。本研究では、DI水中で発生した表面酸化物層を除去した後(図1b)、各すべり速度での湿った空気よりも水中の摩耗量が大きかった(図1c)。水の状態では、Si / SiO 2 間で発生する摩擦化学反応のエネルギー障壁 ペアは非常に限られたレベルに減少しました[19]。次に、SiO 2 間の接触 チップとSi基板の負荷が非常に小さいと、Si表面の材料が除去される可能性があります。これが、水中条件下でSi表面に余分な摩耗痕跡(摩耗痕の外側)が観察された理由である可能性があります(図1b)。

乾燥空気中の酸化物を含まないSiのスライド速度に依存するナノウェア

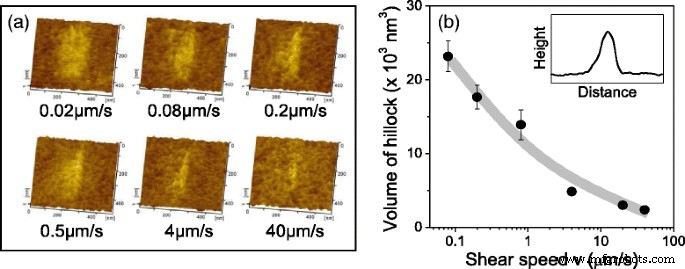

2μNの負荷荷重では、DMTモデル(<1 GPa)によって推定された接触圧力は、Si材料の降伏応力(7 GPa)よりもかなり低かった[20]。この状態では、Si摩耗は、乾燥空気中での所定のスライド速度での材料除去ではなく、ヒロックの形成を示しました(図2a)。図2b(挿入図)は、ヒロックの典型的な断面プロファイルを示しています。 TEM観察によると、ヒロックの成長は主に、機械的相互作用によって引き起こされるSi結晶構造のアモルファス化に起因することが示されました[21]。すべり速度が上がると、計算されたヒロックの体積は徐々に減少し(図2b)、高いすべり速度でSiが結晶状態からアモルファス状態に不完全に変化することを示しています[21]。ただし、このメカニズムでは、湿度の高い空気またはDI水中でのスライド速度に対するSi摩耗の依存性を説明することはできません。 Si摩耗は主に材料の変形としてではなく、材料の除去として発生しました。さらに、これらの結果は、湿気のある空気またはDI水中での材料の除去(図1)は、大気中に酸素が存在していてもSi表面に溝が形成されないため、酸化摩耗とは異なるはずであることを示しています。

乾燥空気下での滑り速度の関数としてのSi摩耗。摩耗領域のトポグラフィー( a )。真空中で100回のスライドサイクル後に形成されたSi表面のヒロックの体積( b )。負荷は2μN、スライド振幅は200nmです。 挿入図 in( b )は、ヒロックの断面プロファイルの図を示しています

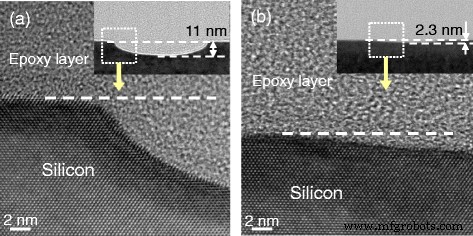

さまざまなスライド速度で形成された摩耗領域のTEM観察

ナノ摩耗メカニズムの滑り速度依存性を明らかにするために、高分解能TEMを使用して、湿った空気下で形成されたSi基板上の摩耗トラックの断面を特性評価しました。図3(挿入図)に示すように、深さ約11nmと約2.3nmの摩耗痕は、スライド速度0.08と50μm/ sでそれぞれ発生しました。高分解能TEM画像は、摩耗した表面の下のSi原子格子が組織化されていることを示しています。つまり、スライド速度が遅い(図3a)か速い(図3b)かにかかわらず、アモルファス化や転位はありません。これらの結果は、すべてのスライド速度で適用された仮定の摩擦化学摩耗メカニズムをサポートしました。ここで、Si 基板 -O-Si ヒント すべり界面の間に形成された結合ブリッジは、圧縮応力とせん断応力の下で最も外側の基板表面からSi原子を取り除きます。ウェンら。 [22]は最近、Si / SiO 2 間のそのような摩擦化学反応を示しました ReaxFF反力場を使用した分子動力学シミュレーションに基づく水性環境でのスライディングインターフェース。摩擦プロセス中、与えられた条件では温度上昇が非常に小さかったため、さまざまなスライド速度でのSi摩耗の変化に対する摩擦熱の寄与は無視できました[23]。 Si摩耗と滑り速度の減少(図1および3)は、湿った空気(60%RH)またはDI水中では、摩擦化学反応の速度が滑り速度に応じて動的に変化することも示しています。

スライド速度値0.08( a )で形成されたSi基板上の摩耗痕の高分解能TEM画像 )および50μm/ s( b )湿気のある空気中。 挿入物 ( a で深さ約11nmの摩耗痕を表示する )および2.3 nm in( b )

ラマン分析による脱水反応と加水分解反応の検出

以前のAFM研究では、相対湿度(RH)と酸化シリコンの滑り速度に依存する摩擦化学摩耗は、RHが50%未満の場合に凝縮水ブリッジの体積と正の相関があることが報告されました[22]。ただし、この理論を使用して、酸化物を含まないSi基板の摩擦化学摩耗と、閉じ込められた接触領域の水分子の数が一定のままである水中の滑り速度の変化を説明することはできません。以前の研究では、化学反応は機械的応力下でのみ容易に発生することはなく、Si基板上で摩擦化学摩耗が発生するためには界面結合ブリッジの形成が必要であることが検出されています[13、15、24]。湿潤空気中および水中で、滑り速度の関数としての酸化物を含まないSi摩耗の同様の変化が観察され(図1)、SiO 2 に対するSi基板の摩擦化学摩耗を示しています。 チップはSi 基板の形成に直接依存していました -O-Si ヒント 水分子の結合と結合します。キネティックモンテカルロシミュレーションを使用することにより、Liu etal。 [25]は、隣接する表面の2つのSi-OH基間で脱水反応が発生することを確認しました。ここで、Si-O-Si結合ブリッジが形成され、その濃度はスライド速度の増加とともに対数的に減少しました。スライド速度が上がると、接触時間が短くなり、Si 基板が指数関数的に減少します。 -O-Si ヒント スライド界面間に形成された結合により、Si基板の摩擦化学摩耗が減少します。ただし、脱水反応は時間に依存する必要があります。この単一の理論は、比較的低い滑り速度での摩耗量の対数的減少に適合できますが、8μm/ sを超える滑り速度値でのSi摩耗の一定量を説明することはできません。

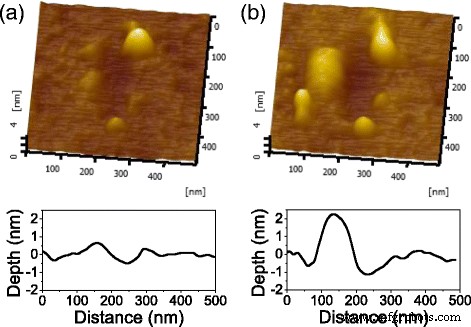

水腐食の理論に基づいて、Si-O-Si結合またはSi-Si結合は、加水分解反応中に解離してSi-OH基を形成する可能性があります[26]。機械的圧力またはせん断応力は、結合のモースポテンシャルを変形させ、結合解離のエネルギー障壁を低下させる可能性があり、その後、摩擦化学反応で結合解離が加速されます[27]。 ToF-SIMS測定では、摩耗粉中のSi-OHとSi-Hのピークが、元のシリコン表面のピークよりも大幅に強いことが示されました[28]。ラビングプロセス中にSi-O-Si結合の加水分解反応が発生することを確認するために、SiO 2 に対してスライドしたアモルファスシリカの摩擦化学摩耗を調査しました。 接触圧力が約0.7GPa(総荷重=2μN)のチップ。図4に示すように、深さが約0.5nmと約1.2nmの溝は、200サイクルと2000サイクルのスライド後にそれぞれ生成されました。接触圧力はアモルファスシリカの降伏応力(8.4 GPa)よりもはるかに低いため[20]、湿った空気中で形成されたシリカのわずかな摩耗により、ラビングプロセス中にSi-O-Si結合の加水分解反応が発生することが確認されました。

AFM画像と、200サイクルのスライド後に形成されたアモルファスシリカ表面の摩耗痕の対応する断面プロファイル( a )および2000サイクル( b )。相対湿度(RH)は60%、負荷荷重は2 µN、スライド振幅は200 nm、スライド速度は0.8 µm / s

この研究で説明されている摩擦化学メカニズムに関しては、脱水反応と加水分解反応の両方が、滑り速度の下での界面原子間の化学反応に存在すると合理的に結論付けることができます。したがって、スライド速度の関数として観察されたSi基板の化学的摩耗の変化は、Si 基板のドメインの破壊と再形成の結果であると提案します。 -O-Si ヒント ボンディングブリッジ[26、27、28]。

$$ {S \ mathrm {i}} _ {\ mathrm {substitution}} {\ textstyle \ hbox {-}} \ mathrm {O} {\ textstyle \ hbox {-}} {\ mathrm {Si}} _ { \ mathrm {tip}} + {\ mathrm {H}} _ 2 \ mathrm {O} \ overset {\ mathrm {Mecahnical} \ kern0.5em \ mathrm {stress}} {\ rightleftharpoons} \ kern0.5em {\ mathrm { Si}} _ {\ mathrm {substitution}} \ kern0.5em {\ textstyle \ hbox {-}} \ mathrm {O} \ mathrm {H} + {\ mathrm {Si}} _ {\ mathrm {tip}} {\ textstyle \ hbox {-}} \ mathrm {O} \ mathrm {H} $$(1)界面水素結合ブリッジの破壊と再形成が摩擦力対ln [ v の変化を説明するために首尾よく使用されたために提案された同様の理論 ] [29]。

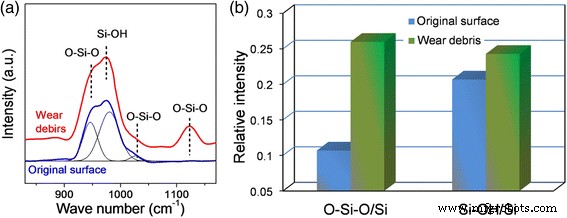

摩擦化学摩耗における加水分解反応の発生を確認するために、SiO 2 に対してSi表面にマイクロスケールでより大きな傷跡を作成しました(追加ファイル1:補足情報の図S2b)。 球、および摩耗生成物はラマン分光器によって分析された。マイクロスケールテストでは、選択した接触応力が低すぎて乾燥空気条件下でSi基板の機械的摩耗を誘発できないことを考えると(追加ファイル1:補足情報の図S2a)、マイクロスケールでのSiの材料除去は摩擦化学反応によって支配されるはずです。 。 Si基板のナノ摩耗中に発生する摩擦化学反応は、マイクロスケール試験で再現できると推定されます。図5aは、元のSi基板のラマンスペクトルと、SiO 2 に対して形成されたSi表面の摩耗粉を示しています。 60%RHの空気の下で球。これらのスペクトルには、O-Si-O結合とSi-OH結合の特徴的なピークが見られました[30]。ラマン測定の前に元のSi表面と摩耗粉が空気にさらされていたことを考えると、元の表面でのこれら2つの結合の形成は、空気中の酸素と水との酸化および加水分解反応に起因するはずです。ただし、O-Si-O / Si結合とSi-OH / Si結合の両方の相対強度が、元のSi基板と比較して摩耗粉で明らかに増加していることがわかりました(図5b)。摩耗粉の形成における酸化反応の役割は特定の条件下で制限されていたため[31]、脱水および加水分解反応でO-Si-OおよびSi-OH基を生成する必要があります。

SiO 2 に対して形成されたスケールの終わりでの元のSi表面と摩耗粉のラマンスペクトル 湿気のある空気中の球。 a 結合検出曲線。 b ( a から推定されるO-Si-O / SiとSi-OH / Siの相対強度 )。摩耗試験の通常の荷重は1Nで、スライドサイクル数は2000

でした。スライド速度に依存する摩擦化学反応のメカニズム

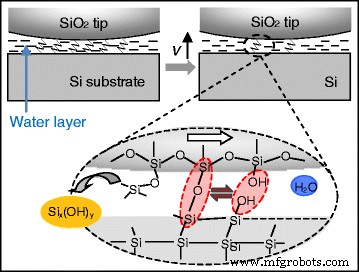

上記の議論に基づいて、Si / SiO 2 の滑り速度に依存する摩擦化学摩耗のメカニズムを提案します。 ペア。図6に示すように、(Si-Si)基板の界面結合ブリッジ -O-(Si-O-Si)ヒント 機械的応力と水分子の関連の下で形成されます。 SiO 2 のSi-O結合(5.82 eV結合エンタルピー) チップまたはSi 基板のチップ -O-Si ヒント ボンディングブリッジは、Si基板のSi-Si結合(2.38 eV)よりもかなり強力です。スライディングプロセス中に、Si-O結合とSi-Si結合の両方が弱まりましたが、結合は(Si-Si)基板の側で優先的に破壊されます。 エネルギー障壁が低い[32]。 SiO 2 の明らかな摩耗はありません 湿気のある空気と水の条件でのナノウェアテスト後に観察された先端(追加ファイル1:サポート情報の図S3)もこのメカニズムをサポートしていました。低いスライド速度では、スリップイベントによって応力が解放された後、Si 基板 -O-Si ヒント 結合ブリッジは脱水反応中に再形成され、機械的応力をSi基板に伝達するのに十分な大きさになるまで成長します。すべり速度が速すぎたり、接触時間が短すぎたりすると、再編成が完了せず、界面構造の安定性が低下し、摩擦化学反応が弱まります。反応生成物の量が少ない(Si x (OH) y )高速スライドで形成されます[28]。式1は、比較的高いスライド速度( v )での一定量のSi摩耗の考えられる説明を示しています。>8μm/ s)、界面結合ブリッジの破壊と再形成が動的平衡状態に達する可能性があります(図6)。

SiO 2 に対して摩擦されたSi基板の界面状態を示す概略図 湿気のある空気の下で、スライド速度を上げながらDI水中で傾ける v

湿った空気とDI水中の摩擦化学摩耗の違い(図1)は、Si 基板の再構成を示しています。 -O-Si ヒント 結合橋は環境条件と密接に関連していた。湿った空気と比較して、DI水はより多くの水分子を含み、それらはSi-Si結合の解離を促進し、Si表面により多くのSi-OH基を形成するため、加水分解反応に有益です。より多くのSi-OH基を含む表面は、脱水反応の可能性を高めてSi 基板を形成します。 -O-Si ヒント SiO 2 との結合を形成する結合ブリッジ 先端面[32]。その結果、DI水中での界面結合ブリッジの形成率が高くなると、湿気のある空気よりもDI水中のSi基板の摩擦化学摩耗が深刻になります。

結論

単結晶Siの滑り速度に依存するナノウェアを、空気(0および60%RH)およびDI水中でSiO 2 を使用して調査しました。 微小球のヒント。酸化物を含まないシリコンの摩擦化学摩耗は、水分子の存在下で発生し、摩耗量は、これら2つの環境条件下での滑り速度の増加に伴い、対数的に一定に減少しました。 TEMの特性評価により、摩耗痕の表面下には、広範囲のスライド速度(0.08〜50μm / s)で機械的損傷がないことが確認されました。ラマン分析は、脱水反応と加水分解反応の両方が、Si基板の摩擦化学摩耗中に発生したことを示しました。湿った空気中および水中での摩擦化学摩耗の滑り速度への依存性は、応力/水に関連する界面結合形成速度論を使用してモデル化することができます。界面反応は、Si 基板の形成と破裂を介して発生します -O-Si ヒント Si基板とSiO 2 間の結合ブリッジ チップ接触面。スライド速度の関数として、Si表面の摩擦化学摩耗が変化します。この研究は、研磨効率を改善するために非常に重要なSiCMPの摩擦化学摩耗メカニズムへのさらなる洞察を提供します。たとえば、Si-Oの加水分解反応を抑制すると、Si材料の摩擦化学除去を進めることができます。これは、CMPプロセスでアルカリスラリーの最適pHが10〜10.5である理由を説明するのに役立つ場合があります。

略語

- AFM:

-

原子間力顕微鏡

- CMP:

-

化学機械研磨

- DI水:

-

脱イオン水

- RMS:

-

二乗平均平方根

- TEM:

-

透過型電子顕微鏡

- ToF-SIMS:

-

飛行時間型二次イオン質量分析

ナノマテリアル