乾燥微小環境によって制御された銀ナノ粒子膜のジグザグ中空亀裂

要約

最初に、銀ナノ粒子膜の乾燥微小環境を調整することにより、ジグザグ中空亀裂の形成に対する蒸発の重大な影響を検証します。不均一な蒸発と成分の分離は、液滴の表面と内部に沿った流れに寄与します。非対称の蒸気濃度分布は、液滴の表面の流れを弱めることができるため、ナノ粒子の内部圧縮応力を抑制し、亀裂の少ない表面形態をもたらします。溶液ベースの方法で堆積された欠陥のない表面の滑らかなナノ粒子膜は依然として大きな課題ですが、適切な堆積および硬化プロセスで高品質のナノ粒子膜を最適化するための参照上の重要性があります。さらに、乾燥微小環境による最適化の可能性は、高解像度パターンへの影響が強化されるため、ハイエンドアプリケーションで検討する必要があります。

はじめに

前駆体インク(銀、金、銅など)は、処理温度が低い(<200°C)ため、柔軟な製造と互換性があります[1]。しかし、亀裂の問題は未解決のままであり、堆積した膜の導電性と接着特性を低下させます[2]。根本的なメカニズムはさらに調査する価値がありますが、以前のほとんどのレポートは、レーザー[3]、インテンスパルスライト[4]、イオン[5]などの外部効果に焦点を当てています。コーヒーリング効果は多くの研究で証明されていますが、不均一な蒸発の性質はある程度過小評価されています[6]。周辺領域の高速蒸発フラックスとトリプルラインのピン止めは、液滴内部の外向きの補償流に寄与します。したがって、方向性のある表面流は、成分の分離によって誘発することができます[7]。

亀裂形成プロセスの包括的な理解を達成するために、蒸発ダイナミクス、化学還元、マイクロ流体調節、およびナノ粒子アセンブリについてここで説明しました。ジグザグの中空亀裂の形成に対する乾燥微小環境の重大な影響を調査するために、コーヒーリング効果はインク配合によって強化され、(1)ナノ粒子を周辺領域に駆動し、それらを自己組織化して形成します表面フィルムは、(2)圧縮応力を増加させることによって亀裂の形成を促進し、(3)2つの隣接する液滴間の空気圧を増加させ、それらの合体を回避し、自己整列現象を引き起こし、液滴境界の距離を作ります乾燥微小環境の明らかな効果を示すのに十分短い。

乾燥微小環境の規制は、亀裂の形成と溶媒の蒸発との密接な関係を直接証明しています。他の要因が変わらないように制御されている間、それは表面亀裂の形成に対する蒸発の重大な影響を決定することにおいて特定の革新と利点を持っています。提案されたメカニズムによれば、亀裂を形成せずに硬化したウェットフィルムは、化学的還元を強化することによって、またはインクジェット印刷技術を使用して液滴のサイズを小さくすることによって、ここで達成された。この作業は、溶液ベースの方法を使用して堆積された高品質のナノ粒子膜を最適化するための参照上の重要性を持っています。

材料と方法

酢酸銀(2.5 g)、エチルアルコール(EA、3 ml)、およびオクチルアミン(OA、3 ml)を、室温で2時間撹拌しながら混合します。準備したインクは、使用前にろ過(0.22μm)します。ガラス基板は、超音波洗浄機でDI水、イソプロピル、テトラヒドロフランで10分間順番に洗浄されます。ノズルの直径が0.25mmのシリンジを使用して、液滴を放出します( d 〜5 mm)(図1a)。大きなサイズの液滴の乾燥時間の増加( t 乾燥 〜 r 2 )観察が容易になります。ホットプレートおよびUV装置(IntelliRay 600 W、Uvitron、USA)は、さまざまな蒸発ダイナミクスによる化学還元を促進するために使用されます。 UV装置には、親水性の影響を排除する光フィルターが装備されています。表面形態は、最大1000倍の光学顕微鏡(Nikon Eclipse E600 POL)と、エネルギー分散型X線分光計(EDS)モジュールを備えた走査型電子顕微鏡(SEM、NOVA NANOSEM 430)で観察されました。

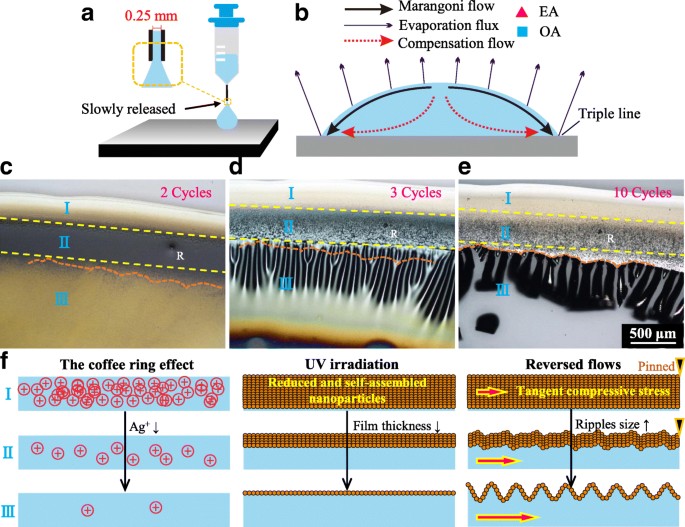

亀裂形成プロセス。 a 注射器から放出される液滴。 b 誘導された方向性のある流れの概略図。 c 、 d 、 e 放出された液滴とそれに続くUV照射のサイクル。 f さまざまな地域のさまざまな形態の概略図

結果と考察

コーヒーリング効果と誘発されたマランゴニ流を図1bに模式的に示します。 OA / EA比は、蒸発率が高く、EA(22 dyn / cm、78)よりもOA(28 dyn / cm、176°C)の表面張力と沸点が高いため、周辺領域で増加します。 °C)。表面張力の違いにより、外向きのマランゴニ流が発生します。 2サイクルのUV照射(60秒/サイクル)の後に、3つの異なる領域(I、II、およびIII)が表示されます(図1c)。各サイクルの間隔は、熱の影響を取り除くために使用されます。溶質は、外向きの補償流のために領域Iで凝集し、激しい蒸発のためにすぐに固化します。領域IIとIIIはナノ粒子懸濁液ですが、後者はよりまばらです。より多くの照射サイクルにより、領域IIIは波紋(3サイクル)から亀裂(10サイクル)に変化しますが、領域IIは粗く、領域Iは滑らかに保たれます(図1d、e)。ひび割れが発生すると、密着性が著しく低下します。図1fは、基盤となるメカニズムを概略的に示しています。単分散ナノ粒子(追加ファイル1:図S1)は、外向きのマランゴニ流、蒸発駆動力、および表面張力(大きな比表面積)により、自己組織化してコンパクトな表面膜を形成する傾向があります。膜厚は領域IからIIIに減少するため、圧縮応力下でひずみが増加し、放射状の波紋が発生する可能性があります。周辺表面のフィルムが下の液体の蒸発を抑制し、補償の流れが逆になり、液面が下がり、弦方向に圧縮応力が発生します。

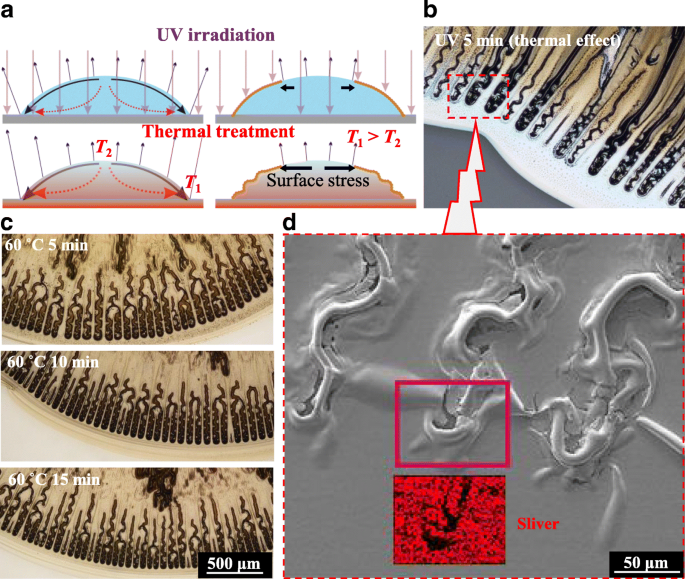

UV照射によって硬化された溶液処理されたフィルムは、熱処理されたフィルムよりも蒸発速度が中程度であるため、コーヒーリング効果が弱くなります[8]。これは、表面膜の形成の違いに寄与します(図2a)。ウェットフィルムに5分間UV照射を続けると、熱の影響を考慮する必要があります。その結果、周辺領域にジグザグ状の波紋が生じます(図2b)。弦方向の変形は、外向きの表面流と蒸発差の強化によって引き起こされる半径方向の圧縮応力の増加に起因します。適度な温度が基板に加えられると、より規則的なジグザグ形の波紋が観察されます( T s =60°C)。リップルの焼結時間(5〜15分)に依存しないことは、完全に固化する前にリップルが形成されることを示しています(図2c)。液体で支持された表面薄膜は、圧縮応力下で容易に変形し、波紋に沿って亀裂が発生します(図2d)。乾燥プロセスが続くと、逆の補償フローにより、波紋の内部に中空の地形が残ります。これは、銀元素をスキャンするEDS領域によって証明できます。

ジグザグの中空の亀裂。 a 表面ナノ粒子膜を形成するためのUV照射と熱処理の違いの概略図。 b 5分間のUV照射で得られたジグザグ形の波紋。 c 60°Cで5〜15分間、加熱されたガラス基板で得られるより規則的なリップル。 d SEM-EDS測定

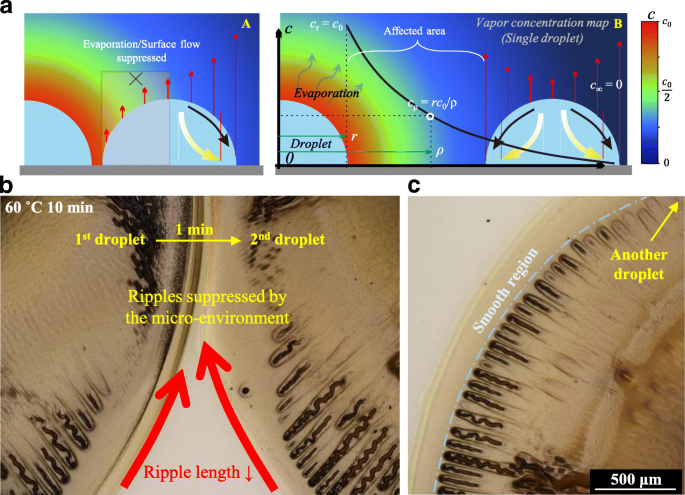

亀裂の形成に対する蒸発の重大な影響については、上記で説明しました。乾燥微小環境は、蒸発フラックスの分布を調整することができます。これは、以前のレポート[9、10]で詳細に研究されているため、亀裂の形成にも影響を与える可能性があります。溶媒蒸発の簡略化された蒸気拡散モデルに基づく( c ρ = rc 0 / ρ )、蒸気濃度のカラーマップ( c )は、隣接する2つの液滴の蒸発に対する乾燥微小環境の影響を説明するために描くことができます(図3a)。別の液滴が近くに放出されると、非対称の蒸発フラックスを達成できます。液滴境界の距離を近づけると、蒸発と表面の流れが抑制され[11](追加ファイル1:図S2)、したがって、波紋、特にジグザグ形の波紋を形成する傾向が減少します。外向きの表面の流れは、液滴間の空気圧を増加させ、したがって、液滴を自己整列させて、わずか数十ミクロンの短い距離を達成します。最も近い領域にリップルが形成されなくても、リップルの長さは増加し、最終的に液滴境界の距離が増加するにつれてジグザグ形状に回復します(図3b、c)。ナノ粒子が自己組織化して蒸発抑制の前提の下で厚膜を形成する前に、ナノ粒子の還元と凝集に時間がかかるため、滑らかな周辺領域の領域が拡大します。さらに、抑制効果は、2番目の液滴より60秒早く放出される最初の液滴でより顕著になります。最初の液滴の以前に形成された表面フィルムは、2番目の液滴の乾燥微小環境に対するその蒸発効果を減少させますが、2番目の液滴の蒸発は、最初の液滴のリップル形成プロセス全体に影響を与えます。

乾燥微小環境によって調整されたジグザグ中空亀裂。 a 最も単純な蒸気拡散モデルに基づく乾燥微小環境のカラーマップ。 b 短い距離でその後放出される2つの液滴に対する乾燥微小環境の影響。 c 波紋は、2つの隣接する液滴の最も近い領域からより遠い領域に変化します

乾燥微小環境の調整は、ジグザグの中空亀裂を抑制する方法として機能するだけでなく、亀裂の形成と溶媒の蒸発との密接な関係を直接証明することも強調しておく必要があります。この作業は、特に前駆体インク用に高品質のナノ粒子フィルムを最適化するための参照上の重要性を持っています。注射器から液滴がまだ放出されている場合は、蒸発の影響が少ないという前提で化学還元速度を上げることで、亀裂を簡単に取り除くことができます(追加ファイル1:図S3)。還元されたナノ粒子が少ない場合、容易に変形する可能性のある液体上の薄い表面膜が、蒸発の作用下で形成される可能性があります。したがって、加速された化学的還元により、溶質濃度が十分に高くなり、厚い自己組織化表面ナノ粒子膜が形成され、亀裂の形成が回避されます。亀裂に対処するもう1つの効果的な方法は、液滴のサイズを小さくすることで実現できます(追加ファイル1:図S4)。インクジェット印刷は、小さな液滴(直径〜50μm)からなるウェットフィルムを堆積させるための潜在的な技術です。同じインクシステムを使用したインクジェット印刷されたフィルムは、[1]より速い凝固プロセス、[2]より弱い局所蒸発速度の利点を利用して、100°Cの高温で30分間硬化しても、波紋や亀裂なしで凝固できます。 、[3]流体の流れが弱く、[4]局所溶質濃度が高く、[5]各液滴の乾燥微小環境が変化します。

結論

溶液処理されたナノ粒子膜の形成亀裂に対する蒸発の重大な影響は、さまざまな側面を考慮して研究されてきた。凝固プロセス中に形成される液体支持表面膜の厚さは、圧縮応力下のトポグラフィーに大きな影響を及ぼします。波紋のサイズと形状は、その乾燥微小環境を変えることによって継続的に調整することができます。この作業は、表面の亀裂を正確に抑制するための実行可能な方法を提供し、溶液ベースの方法を使用して堆積された高品質のナノ粒子膜を最適化するための参照上の重要性を持っている可能性があります。

略語

- DI:

-

脱イオン化

- EA:

-

エチルアルコール

- EDS:

-

エネルギー分散型X線分光計

- OA:

-

オクチルアミン

- SEM:

-

走査型電子顕微鏡

- UV:

-

紫外線

ナノマテリアル

- 自己組織化銀ナノキューブ

- レーザーパルスとスパッタリング技術による導電性シリカナノファイバー/金ナノ粒子複合材料の合成

- TiをドープしたMgAl2O4ナノリンの表面の欠陥

- 反射防止および超疎水性用途のための金属塩-ポリマーナノコンポジットフィルムの相分離によって形成された表面ナノ構造

- コア/シェルCdSe / ZnS量子ドットフィルムの光励起発光に対する可逆的電気化学的制御

- Ptナノ粒子表面プラズモンとのカップリングによるMgZnO金属-半導体-金属光検出器の大幅な強化

- グラフェン上の金属ナノ粒子における電磁界の再分布

- Au / Ru(0001)表面の微妙なナノ構造化

- 高品質のグラフェン合成のための超滑らかなCu表面の調製

- 中空立方晶Cu2O @ AuナノコンポジットでのCO2の電気化学的還元

- リサイクル可能で柔軟な澱粉-Agネットワークとその関節センサーへの応用