高品質のグラフェン合成のための超滑らかなCu表面の調製

要約

化学蒸着によって成長したグラフェンは、通常、粒界が存在するために大幅に劣化します。これにより、グラフェンの優れた特性と高度なアプリケーションへの統合が制限されます。基板の形態とグラフェンドメイン密度の間には強い相関関係があることが実証されています。ここでは、熱アニーリングと電解研磨がCu箔の形態にどのように影響するかを調査します。非常に滑らかなCu表面は、プレアニーリング処理後に電解研磨することにより、高温で実現および維持できます。この技術は、プレアニーリングなしでCu基板を単に電解研磨するよりも効果的であることが示されています。これは、Cuが加熱されたときに表面に移動するCuバルク材料内の残りの転位と点欠陥が原因である可能性があります。同様に、プレアニーリングステップはそれらを解放するかもしれません。アニールされた電解研磨されたCu基板上で成長したグラフェンは、アニールのみまたは電解研磨処理のみでCu基板上に成長したグラフェンよりも、ドメイン密度が低く、層の均一性が高いという点で優れた品質を示します。

背景

sp 2 の2次元単分子層として -ハニカム格子に配置された混成炭素原子であるグラフェンは、その並外れた特性により、最近、学界や産業界で大きな注目を集めています[1,2,3,4]。化学蒸着(CVD)[5]金属触媒基板(Cuなど)上でのグラフェンの成長は、大面積で高品質のグラフェン膜の成長にこれまでで最も有望な方法であることが示されています[6]。しかし、粒界によって大幅に劣化し[7,8,9]、CVD成長グラフェン膜は通常多結晶であり[10]、高度な技術アプリケーションへの統合を制限します。したがって、結晶粒界の悪影響を排除することにより、結晶欠陥が最小限でドメイン密度が低いグラフェンを合成することが非常に重要です[11]。

基板の形態とグラフェンの核形成サイトの間には密接な相関関係があることが実証されています[12、13、14]。グラフェンのCVD成長は、通常、市販の多結晶Cu箔上で実行されます。冷間圧延プロセスによって調製された受け取ったままのCuには、圧延線、潜在的なひずみ、不純物、自然酸化物など、グラフェンの品質に大きな影響を与える多くの欠陥があることがよくあります[12、15、16]。銅の形態を改善するために、焼きなまし[17、18、19、20、21、22、23、24]、物理的研磨[25]、エッチング[15、26]などのさまざまな前処理方法が研究されてきました。 、電解研磨[13、27、28、29、30]、液化[31]、および溶融-再固化[32]。その中でも、効率と利便性の向上により、アニーリングと電解研磨が最も広く採用されています。 Cu表面原子の再配列、銅の内部応力の解放、およびCu結晶サイズの成長により、アニーリングはグラフェン成長に不可欠なステップになりました[21、22、23]。ただし、ステップバンチングの形成とCu原子の蒸発によって制限され[23、33]、アニールされたCuの表面は比較的粗いままであり、グラフェンの成長に悪影響を及ぼします。電解研磨処理は、基板の表面形態を大幅に改善することができます。これは、均質なグラフェン膜を得るだけでなく、グラフェン吸着層の形成を回避するために重要です[27、34]。しかし、エッチングピットやスパイクポイントなどのCuの欠陥は、従来の電解研磨技術では回避するのが依然として困難です[28、29]。したがって、非常に滑らかな金属基板を準備するための技術を調査し、改善する必要があります。

この作業では、アニーリングと電解研磨を組み合わせて、滑らかなCu基板を作成しました。電解研磨は滑らかな表面を作るための効率的な方法ですが、グラフェンの成長は通常高温で行われるため、内部ひずみが解放され、転位が表面に移動する可能性があります。これにより、Cu表面が再び粗くなる可能性があります。ここでは、電解研磨の前にCu基板をアニールして、残留ひずみと欠陥を解放しました。このようにして、高温でグラフェンを成長させる際のひずみ解放による表面再構成が大幅に制限され、電解研磨された表面を維持することができました。このようなCu基板上に成長したグラフェンのドメイン密度は、アニールまたは電解研磨されたCu基板上にあるものと比較して大幅に減少することを実証しました。滑らかな基板を作成する私たちの方法は、グラフェンだけでなく、他の薄膜または二次元材料の合成にも役立ちます。

メソッド

Cuフォイルの準備

受け取ったままのCu の場合 (AR-Cu)、Cu箔はAlfa Aesar(25μm、99.8%、#46365)からのものです。

焼きなまし銅の場合 (AN-Cu)、AR-Cu箔は、水素中、6.8Paで1050°Cで1時間アニールされました。

電解研磨されたCu の場合 (EP-Cu)、テストCu箔がアノードとして使用され、満足のいくCu箔の2番目のピースがカソードとして使用されます。電解質は、500 mlのリン酸、250 mlの酢酸、および250mlのイソプロピルアルコールで構成されています。電流密度は約47A / m 2 。研磨時間は30分です。

電解研磨焼鈍銅の場合 (EA-Cu)、Cu箔は焼きなましされてから電解研磨されます。

焼きなまし電解研磨銅の場合 (AE-Cu)、Cu箔は電解研磨されてからアニールされます。

グラフェンの成長と移動

この作業では、一般的な大気圧CVDシステムを使用してグラフェンを成長させ、乾式機械式真空ポンプ[35](Chengdu Hao-Shi Technology Ltd.)を装備しました。グラフェンの成長には、さまざまなCu基板(2×1 cm 2 、それぞれ)を石英プレート上に置き、17.5°C /分の速度で1050°Cに加熱しました。次に、基板を大気圧で200 sccmのアルゴン(Ar)と4sccmのH 2 でアニールしました。 1050°Cで30分間流します。アニーリング後、1%CH 4 の1sccmフロー / Ar混合物は、グラフェン成長のためにチャンバーに導入されました。孤立したドメインまたは連続膜は、成長時間を制御することによって達成されました。ガス輸送の違いによる影響を排除するために、Cu箔を並列に配置した[36]。

グラフェンの転写は、PMMA-湿式転写法[5]を使用して実施しました。厚さ285nmのSiO 2 / Siウェーハをサポート基板として使用しました。

特性評価

光学顕微鏡(Nikon、ECLIPSE LV100D)、原子間力顕微鏡(AFM; Veeco D5000)、ラマン分光法(Renishaw Invia、λ =532 nm)、およびvan der Pauw-Hall測定(VDP-H; Copia、HMS-5000)を実施して、詳細な特性を調べました。 van der Pauw-Hallの場合、約1×1 cm 2 転送されたグラフェンサンプルは、200°Cの真空下でCVDチャンバー内でアニールされ、最初に空気中の吸着ガスが除去され、次に特性評価されました。

結果と考察

Cuフォイルの準備

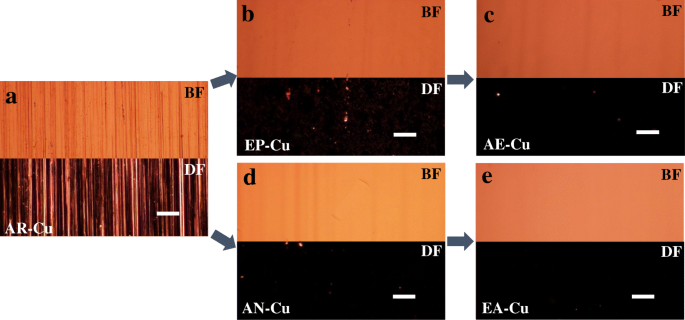

図1は、光学顕微鏡(OM)によるさまざまな処理で作成されたCu箔の形態を示しています。図1aに示すように、AR-Cuの表面は、明視野(BF)と暗視野(DF)の両方で大きな波形を示しています。図1b–eから、前処理されたCu基板の表面がより滑らかであることがわかります。

明視野と暗視野下で異なる前処理を施したCu箔のOM画像。 a AR-Cu、 b EP-Cu、 c AE-Cu、 d AN-Cu、および e それぞれEA-Cu。スケールバー、20μm

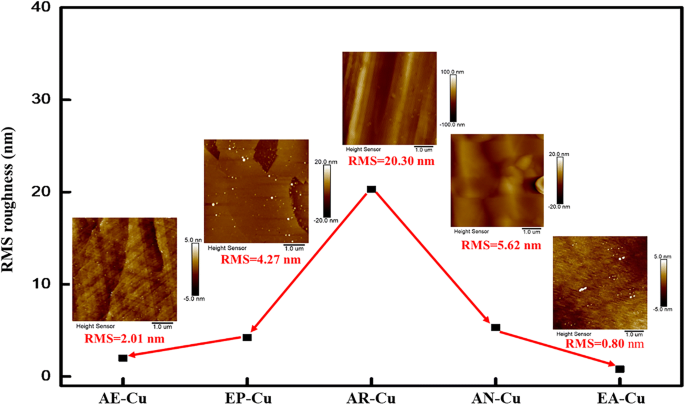

原子間力顕微鏡(AFM)の特性評価により、図2に示すように、さまざまな処理方法を定量的に理解できます。明らかに、AR-Cuの表面は非常に粗く、ルート平均二乗(RMS)の粗さは20.30nmです。報告されているように、熱アニーリングと電解研磨の両方で表面を効果的に滑らかにし[12、18、27、37]、表面粗さをそれぞれ5.62nmと4.27nmに減らすことができます。さらに、熱アニーリングと電解研磨の組み合わせ、つまり、電解研磨後の熱アニーリングまたは熱アニーリング後の電解研磨のいずれかにより、表面粗さをそれぞれ2.01nmと0.80nmにさらに減らすことができます。 EA-Cuよりも滑らかなEA-Cuの表面は、熱アニーリングが残留物の内部ひずみと転位の解放に役立つ可能性があるという事実に起因する可能性があります。したがって、アニーリング後にCu基板を電解研磨すると、残留物の内部歪みと転位が解放されるため、表面を十分に研磨することができます。一方、電解研磨後にCu基板を焼鈍した場合、電解研磨により滑らかな表面を得ることができるが、焼鈍工程中に、内部ひずみの解放と表面への転位、したがって最終的な粗さが影響を受けます。

AFMで得られた各処理ステップ後のCu表面の平均RMS粗さ変化(黒い四角)

グラフェンの成長

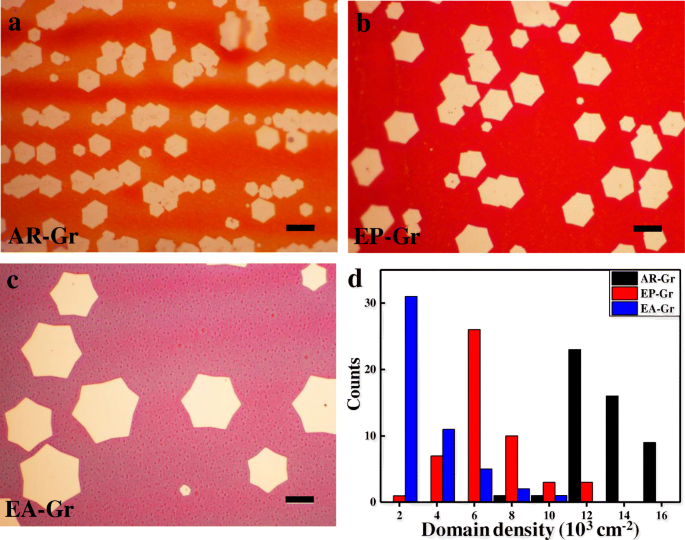

グラフェンドメイン密度と厚さの均一性は、Cu基板の表面粗さと相関していることが報告されています[12、23、34、38]。図3a〜cから、Cuの表面粗さが減少するとグラフェンドメイン密度が減少することがはっきりとわかります。 AR-Cu(AR-Grとして定義)上のグラフェンのドメイン密度は、1.16×10 4 までかなり高くなっています。 cm −2 (図3a)。 EP-Cu(EP-Grとして定義)上のグラフェンのグラフェンは2.25倍低下し、わずか5.2×10 3 cm −2 (図3b)。 EA-Cu(EA-Grとして定義)上のグラフェンのそれはさらに1.7×10 3 に低下します cm −2 、AR-Grの7.3分の1、EP-Grの3.2分の1です(図3c)。図3dは、3つの表面(それぞれAR-Cu、EP Cu、およびEA-Cu)のグラフェンドメイン密度の統計分析を示しています。これは、グラフェン核形成密度に対するCu表面粗さの影響を定量的に示しています。すべて前の仕事と一致しています。 EA-Grの成長速度が他の2つのCu箔と比較して大幅に向上していることもわかります。

a で成長したグラフェンドメインのOM画像 AR-Cu、 b EP-Cu、および c それぞれEA-Cu。スケールバー、10μm。 d それぞれAR-Cu、EP-Cu、EA-Cuのグラフェンドメイン密度のヒストグラム統計グラフ。ドメイン密度は、120×90μm 2 の面積の領域をランダムに取得して計算されます。 次に、リージョン内のドメインをカウントします

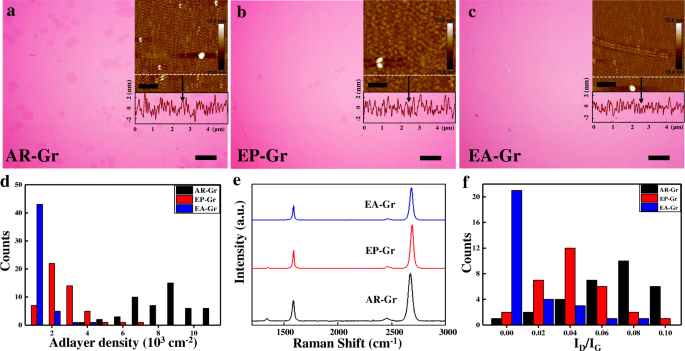

吸着層の典型的な分布を示す転写されたグラフェンのOM画像を図4a〜cに示し、グラフェン吸着層密度のヒストグラム統計グラフをAR-Gr、EP-Gr、およびEA-Grについて図4dに示します。それぞれ。予想通り、表面が滑らかであるほど、吸着層は少なくなります。 AR-Grは多くのアドレイヤーと不均一であり、平均アドレイヤー密度は7.3×10 3 です。 cm −2 (図4a)。 EP-Grの吸着層密度はわずか1.8×10 3 で4分の1に減少します。 cm −2 (図4b)。 EA-Grは最も均質で、吸着層密度は約2×10 2 です。 cm −2 、AR-Grの36分の1、EP-Grの9分の1。転送された各グラフェンに対応するAFM画像も右上隅に挿入されています。 AR-Gr、EP-Gr、およびEA-GrのスペクトルRMS振幅は、それぞれ245.2 pm、175.7 pm、および94.2pmです。転送されたEA-Grは、最も滑らかな表面形態を示します。

a で成長させた転写グラフェン膜のOM画像 AR-Cu、 b EP-Cu、および c EA-Cu。スケールバー、10μm。 (転送された各グラフェンに対応するAFM画像と振幅スペクトル、右上隅の挿入図。スケールバー、1μm。) d AR-Cu、EP-Cu、およびEA-Cuで成長したグラフェン吸着層密度のヒストグラム統計グラフ。吸着層密度は、120×90μm 2 の面積の領域をランダムに取得することによって計算されます。 次に、領域内のアドレイヤーをカウントします。 e それぞれAR-Cu、EP-Cu、およびEA-Cu上で成長した転写グラフェンのラマンスペクトル。 f I のヒストグラム統計グラフ D / 私 G AR-Cu、EP-Cu、およびEA-Cuで成長したグラフェンのラマンスペクトルの変化

グラフェンドメイン密度を低下させる主な理由の1つは、ドメイン境界が、電気輸送性能など、グラフェンの品質を低下させる欠陥の1つであると考えられていることです。ラマン分光法は、グラフェンの特性評価と、DバンドとGバンドの強度比( I )に一般的に使用されます。 D / 私 G )はグラフェン欠陥密度と相関しています[39]。図4e、fは、3種類のグラフェンのID / IGのラマンスペクトルとヒストグラム統計グラフを示しています。 EA-Grは、Dピークがほとんどない、最も完璧な結晶構造を持っています。通常、 I D / 私 G AR-Grの場合は〜10±5%、EP-Grの場合は〜5±2%、EA-Grの場合は〜1±1%です。つまり、基板表面が滑らかであるほど、グラフェンの品質は高くなります。

グラフェンの電気輸送性能

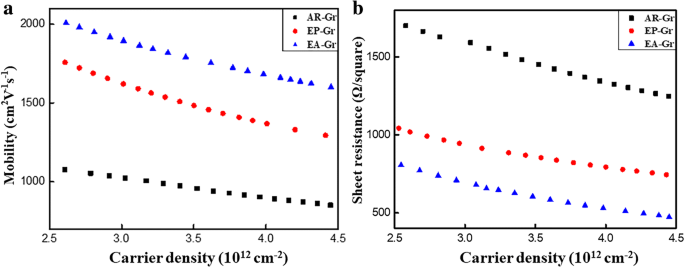

van der Pauw-Hall測定は、薄膜の電気的輸送性能を特徴づけるために一般的に使用されます。シート抵抗、キャリア密度、およびキャリア移動度を測定または導出できます。ただし、ほとんどの場合、異なるグラフェンサンプルから測定されたキャリア移動度は、周囲からの意図しないドーピングのために、同じキャリア密度に対応していません。これらの場合、キャリア密度の関数であるため、キャリア移動度は比較できません[40、41]。ここでは、最初はキャリア密度が低かった焼きなましグラフェンのファンデルパウホール測定を行いました。キャリア密度は、周囲からのドーパント吸着のために時間とともに増加し、対応するキャリア移動度を測定することができました。 3種類のグラフェンのキャリア密度の関数として測定されたキャリア移動度とシート抵抗を図5に示します。EA-Grは、最高のキャリア移動度と最小のシート抵抗で最高の輸送性能を示すことがわかります。 。

グラフェンのプロット a キャリア移動度とキャリア密度および b 室温でのシート抵抗とキャリア密度の関係

結論

要約すると、最初にアニーリングし、次に市販の銅を電解研磨することによって超滑らかな基板を準備する効率的なルートを提示しました。これは、単にアニーリングまたは電解研磨だけよりも滑らかな表面を実現するのに効果的です。これは、熱アニーリングによって残留物の内部ひずみと転位が解放されるため、電解研磨によって得られる滑らかな表面を高温で維持してグラフェンを成長させることができるという事実に起因します。このようにして調製された滑らかな表面の効率は、グラフェンドメイン密度、吸着層密度、欠陥密度の減少、および電気輸送性能の改善によって実証されました。

略語

- AE-Cu:

-

焼きなまし電解研磨Cu

- AFM:

-

原子間力顕微鏡

- AN-Cu:

-

焼きなまし銅

- AR-Cu:

-

受け取ったままのCu

- AR-Gr:

-

AR-Cu上で成長したグラフェン

- BF:

-

明視野

- CVD:

-

化学蒸着

- DF:

-

暗視野

- EA-Cu:

-

電解研磨された焼きなまし銅

- EA-Gr:

-

EA-Cuで成長したグラフェン

- EP-Cu:

-

電解研磨されたCu

- EP-Gr:

-

EP-Cu上で成長したグラフェン

- OM:

-

光学顕微鏡

- RMS:

-

二乗平均平方根

ナノマテリアル

- 合成および生物医学的応用のための蛍光ナノ材料の進歩と挑戦

- スーパーキャパシター用途向けのグラフェンおよびポリマー複合材料:レビュー

- 電気触媒作用のためのグラフェンナノシート上のMoS2ナノフレークの温度依存性結晶化

- 単分散二元FePt-Fe3O4ナノ粒子の合成のための後処理法

- ポリ(3,4-エチレンジオキシチオフェン)/金/グラフェン複合材料の固体加熱合成とその亜硝酸塩およびヨウ素酸塩のアンペロメトリー定量への応用

- スーパーキャパシター用途の電極としてのグラフェン/ WO3およびグラフェン/ CeOx構造の評価

- 成形品の表面仕上げの種類

- 適切な溶接準備のための戦略

- グランドオープンの準備

- 高品質の生産のための台湾CNC CMM

- そのためのロボットがあります!