安定したFOLEDのための二次移動グラフェン電極

要約

この作業では、グラフェンが準備プロセス中に銅箔の粒界亀裂を複製することによって引き起こされる、グラフェンフィルムの鋭いしわを注意深く調査しました。グラフェン表面の「ピーク」形態を「バレー」形態に再変換するために、二次転写グラフェンフィルムプロセスが提案されました。私たちが開発したプロセスは、二次転写プロセスの前後に表面形態と光電特性をテストすることにより、グラフェンに対して非常に効果的でほとんど破壊的ではありません。安定したデバイスの製造における提案された方法の価値を説明するために、ターゲットアプリケーションとしてPEDOT:PSS / SLG / NOA63フレームワークを備えた柔軟な有機発光デバイス(FOLED)が製造され、最大輝度は約35000 cd / m に達する可能性があります。 2 、最大電流効率は16.19 cd / Aでした。この方法は、大面積の高品質グラフェンのロールツーロール方式にも適用できます。

背景

グラフェンは、単層の炭素原子によって独特の六角形のハニカム格子構造の形に配置されており、その優れた導電性、高い透過率、および柔軟性により、柔軟な有機発光デバイス(FOLED)用の有望な2次元透明導電性材料です。 [1,2,3]。ジョンは30インチを製造しました。グラフェンフィルムを層ごとに積み重ねて、シート抵抗を〜30Ω / sqという低い値で測定しました。透明度は〜90%で、市販の酸化インジウムスズ(ITO)電極よりも優れています[4]。 Chiuは、FOLEDの効果的なアノードとして機能する高移動度のホウ素ドープグラフェンを報告しました。外部量子効率は記録的に高い〜24.6%です[5]。

グラフェンは、マイクロメカニカル剥離[6]、グラファイトの電解剥離[7]、エピタキシャル成長[8、9]、化学蒸着(CVD)、および酸化グラファイト還元[10、11]によって調製できます。これまでのところ、銅上でのCVDは、高品質の大規模グラフェン膜を調製するための最も効果的な方法であり、主にRuoffによって報告された表面吸着と触媒プロセスによって成長します。銅の触媒作用により、炭素結合が切断され、炭素原子がsp 2 に再形成されます。 混成グラフェン[12]。銅の表面がグラフェンの単層で完全に覆われると、銅の触媒効果が失われ、グラフェンの層をそれ以上成長させることができないため、銅の表面で成長するグラフェンは自己制限プロセスである可能性があります均一な単層グラフェン(SLG)を実現します。

しかし、銅箔ベースのSLG膜には、さまざまな原子スケールの欠陥、多数のしわ、特に人工的な亀裂や不純物の残留物があることはよく知られています[13、14、15、16、17]。以前の研究では、準備および転送プロセスで上記のすべての欠陥密度を低減するための洞察がすでに主に得られています。 Joshuaは、Cu基板の結晶学が、結晶方向の異なる多結晶Cu上でグラフェンを成長させることにより、ファセットの粗さよりもグラフェンの核形成と成長に影響を与えると判断し、Cu(111)表面がSLGの欠陥をほとんど促進しないという結論に達しました[18]。 Avourisは、量子輸送計算とAFM画像によって、CVDグラフェンのしわの構造形態と電子特性を研究しました。崩壊したしわの最大の高さは約6nmに達する可能性があり、崩壊した領域全体の局所的な層間トンネル効果は、デバイス全体に大きな抵抗をもたらしました[19]。一般に、CVDプロセス[20]、銅箔の前処理[21]、および表面改質[22、23]のパラメータを調整することにより、欠陥の密度をある程度減らすことができます。しかし、これらの準備工程の欠陥や転写工程によるシワと比較して、銅箔の粒界亀裂を複製するグラフェンによる鋭いシワにはほとんど注意が払われていません。これらの粒界亀裂は、Cu箔のプレアニーリング処理プロセスで生成され、高温で再結晶してより大きなサイズの単結晶ドメインを形成する多結晶銅の結果です。グラフェンはCu箔の表面に成長するため、そのトポグラフィーは亀裂を含むCu箔の表面構造を完全に複製します。転写後、Cu箔上のグラフェンの亀裂はターゲット基板上の鋭いしわになります。そのため、メディエーター支援転写など、どのタイプの転写プロセスを使用しても、グラフェンフィルムには鋭いしわが遍在し、避けられません[24]。直接乾式および湿式移送[25]、および大量生産のロールツーロール移送[26]。これらの鋭いしわは、間違いなくグラフェンフィルムの大きな表面粗さを引き起こし、有機デバイス、特にFOLEDの性能を低下させます[27]。

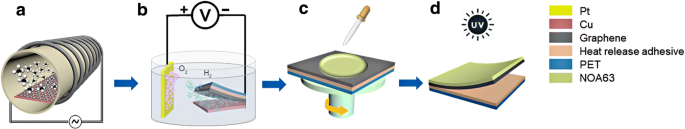

本論文では、他の転写法と比較しながら、PtまたはCu基板からグラフェンを非破壊的に転写でき、残留不純物がない高速で効率的な気泡転写法を使用し[28]、光学顕微鏡によるワンステップ転写後のグラフェンの形態を調べました。;グラフェン表面の鋭いしわの高さは数百ナノメートルに達する可能性があり、これによりデバイスが故障しても劣化しやすくなります。そのため、グラフェン表面の「ピーク」形態を、接着性の異なる2つの有機成分(低接着性熱放出接着剤(HRA / PET)でコーティングされたPET)を使用して「谷」型に再変換する二次転写グラフェンフィルムプロセスを提案しました。最初の支持層として、HRAの接着性は温度が約100°Cに上昇するとゼロまで急激に低下する可能性があり、2番目の支持層として接着性の高いNOA63が使用されます。図1に示すように、グラフェン膜はほとんど非破壊的にフレキシブル基板に転写されました。最後に、対照的な実験を通じて安定したFOLEDを製造する上で提案された方法の必要性を説明しました。この方法は、大面積の高品質グラフェンのロールツーロール方式にも適用できます。

グラフェンフィルムの合成および転写プロセスの設計概要。 a Cu箔上でのグラフェンのCVD成長; CH 4 炭素源として使用していました。 b Cu基板からグラフェンをバブリングする最初の転写プロセスの図。熱放出接着剤(HRA)でコーティングされたPETを支持層として使用した。電解質はNaOH水溶液で、Ptをアノードとして使用し、PET / HRA /グラフェン/ Cuフォイルをカソードとして使用しました。 c 、 d 二次転写グラフェン電極の図。グラフェン/ HRA / PET基板上にUV硬化性ポリマーNOA63を滴下してスピンコートし、NOA63フィルムを固化させ、グラフェン/ HRA / PETから外します

実験方法

図1は、グラフェン膜の合成および二次転写プロセスの設計概要を示しています。 Cu箔(厚さ25μm)を1040°Cに加熱して30分間再結晶させた後、15 sccm H 2 を使用して1040°Cで30分間アニールしました。 CVDチャンバー内のガスの流れ。 CH 4 図1aに示すように、炭素源として使用される、を60 sccmの流量で30分間注入した後、サンプルを室温まで急冷しました。図1bは、Cu基板からグラフェンをバブリングする最初の転写プロセスを示しています。 2mol / LのNaOH水溶液を電解質として使用しました。日東工業株式会社から購入した放熱接着剤(HRA)でコーティングされたPETをグラフェン/ Cu箔にプレスし、支持層として使用し、負極に接続しました。 Ptロッドが正極、多数のH 2 に接続されました グラフェンとCu箔の界面に気泡が発生し、銅基板からグラフェンが除去されました。電気分解後、グラフェンは銅箔からPET / HRAに移されました。図1c、dは、二次転送の進行状況を示しています。まず、UV硬化性ポリマーNOA63をグラフェン/ HRA / PET基板に滴下し、スピンコーティングしました。速度を300rpmで15秒間、続いて600rpmで15秒間に設定しました。次に、サンプルをUV環境(350〜380 nm)に4分間置き、NOA63を固化しました。 UV硬化中、周囲温度の上昇によりHRAの接着性が失われます。したがって、接着力の強いNOA63はグラフェンフィルムを貼り付けて支持することができ、グラフェンはほとんど非破壊的にNOA63に転写されました。

結果と考察

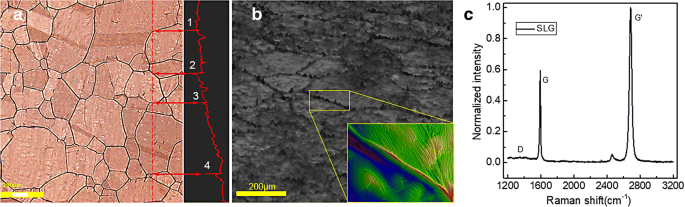

得られたグラフェンの品質を判断するために、光学顕微鏡テストとラマン測定を行いました。図2aは、Cu箔上のグラフェンの光学顕微鏡マップを示しています。高温焼鈍後、50〜200μmの銅粒と亀裂が明らかに観察された。表面形態の断面図から、ポイント1〜4は亀裂の形の粒界であり、グラフェンがバブリングしてHRA / PETに転写された後、鋭いしわに変化したことがわかります。図2bに示すように、挿入図は、高さが数百ナノメートルに達する可能性のある鋭いしわの3次元形態を示しています。図2cは、Cu箔からSiO 2 に転写されたグラフェンのラマンスペクトルを示しています。 / Si、励起源としての2周波Nd:YAGレーザー(532 nm)。 sp 2 の面内振動によるGバンド ピーク位置が〜1590cm -1 の炭素原子 、およびG ’は、ピーク位置が〜2686 cm -1 の2フォノン二重共鳴ラマンプロセスに由来します。 。ここでは、GバンドとGバンドの強度比( I G ’ / 私 G )は1.75±0.015でした(詳細なデータは追加ファイル1:図S1にあります)。これは、準備したグラフェンのほとんどがSLGであることを示しています[29]。さらに、DバンドとGバンドの強度比( I D / 私 G )グラフェンの構造上の欠陥と障害を定量化しました。その値はわずか〜0.065であり、準備されたSLGの高品質を示しています[30]。

a の3次元レーザー共焦点顕微鏡マップ Cu箔上のグラフェンと b HRA / PET上のグラフェン。 c Cu箔からSiO 2 に転写されたグラフェンのラマンスペクトル / Si

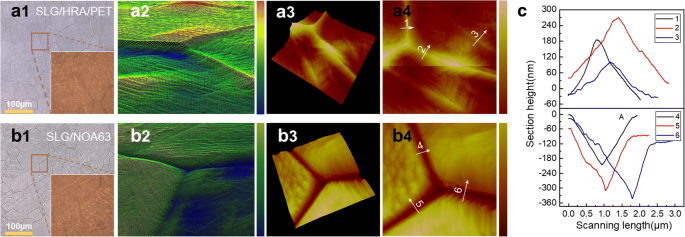

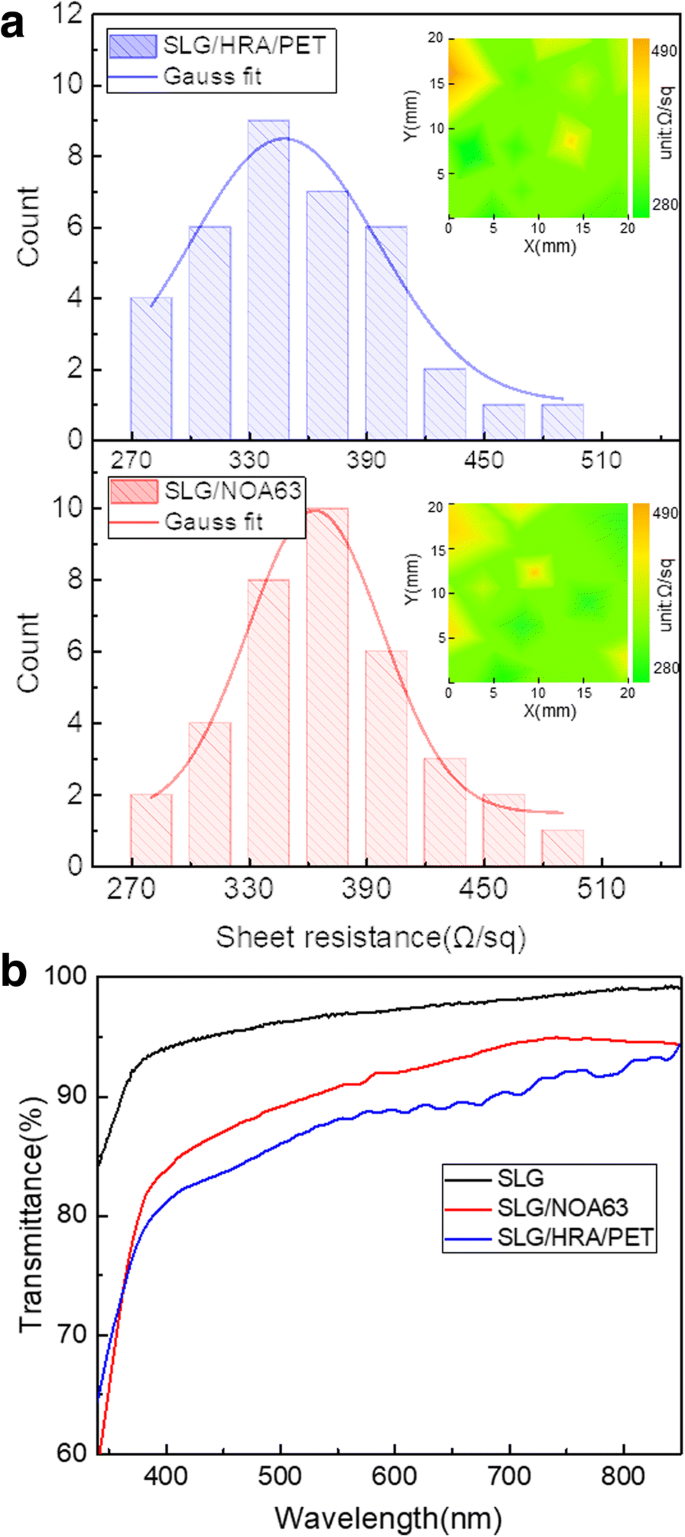

さらに、二次転写前後の鋭いシワの高さや表面形態、光電特性の変化を正確に調べました。図3a1–a4は、HRA / PETでのSLGの光学顕微鏡とAFM測定を示しています。前述のように、グラフェンは銅箔の表面形態を複製し、局所的に拡大した図3a2に示すように、粒界亀裂は鋭いしわになりました。ポイント1〜3の3次元AFM画像の断面の高さは、SLGの鋭いしわの高さが約300 nmに達する可能性があることを示しています。これは、安定したFOLEDに有害でした。図3b1–b4は、NOA63のSLGフィルムを示しています。二次転写後、グラフェンの鋭いしわはほぼ対称的かつ非破壊的に「谷」の形に戻りました。したがって、ポイント1〜3が示すように、2回目の転写は実際にはグラフェンの表面トポグラフィーの鏡像反転として見ることができます。図3c。図4aは、HRA / PETおよびNOA63上の20mm×20mmのSLGの36ポイントから測定されたシート抵抗のマップとヒストグラム分布を示しています。グラフェンフィルムのシート抵抗は、周囲条件下でソースメーター(Keithley 2400)に接続された4点プローブ装置によって実行されたVan derPauw技術によって測定されました。精度は0.1Ω/ sqです。観察されたように、不十分な電気的品質に対応する領域は、HRAとグラフェンの間の非密接な接触に起因し、グラフェンフィルムは、支持された基板の欠如のために穴または折り目が生じやすい。しかし、挿入図に示すように、二次転写前後のシート抵抗の分布にほとんど変化はなく、両方の平均シート抵抗値は約360Ω/ sqに集中していました。ガウスフィットラインで見られるように;これは主にNOA63の強い付着によるものです。図4bは、可視領域におけるSLG、SLG / HRA / PET、およびSLG / NOA63の透過率スペクトルを示しています。 HRA / PETとNOA63の厚さは、比較のために両方とも約150μmであり、厚さ計(CHY-CA、Labthink International、Inc。、中国)で測定しました。それらの光透過率は550nmでそれぞれ96.6%、88.1%、および90.8%であった。 NOA63はPET / HRAよりも透過率が高く、FOLEDの光抽出に有益であることがわかります。

a1 HRA / PET上のグラフェンの2次元平面図。 a2 a1 の局所的に拡大された3次元ビュー 。 a3、a4 HRA / PET上のグラフェンの3次元AFM画像と対応する2次元マップ。 b1 NOA63上のグラフェンの2次元平面図。 b2 b1 の局所的に拡大された3次元ビュー 。 b3 、 b4 NOA63上のグラフェンの3次元AFM画像と対応する2次元マップ。 c ポイント1〜6のAFMの断面高さ

a HRA / PETおよびNOA63(サイズ20mm×20mm)上のSLGサンプルのシート抵抗のヒストグラムと空間分布。 b 可視領域でのSLG、SLG / HRA / PET、およびSLG / NOA63の透過率。 HRA / PETとNOA63の厚さは両方とも約150μmです

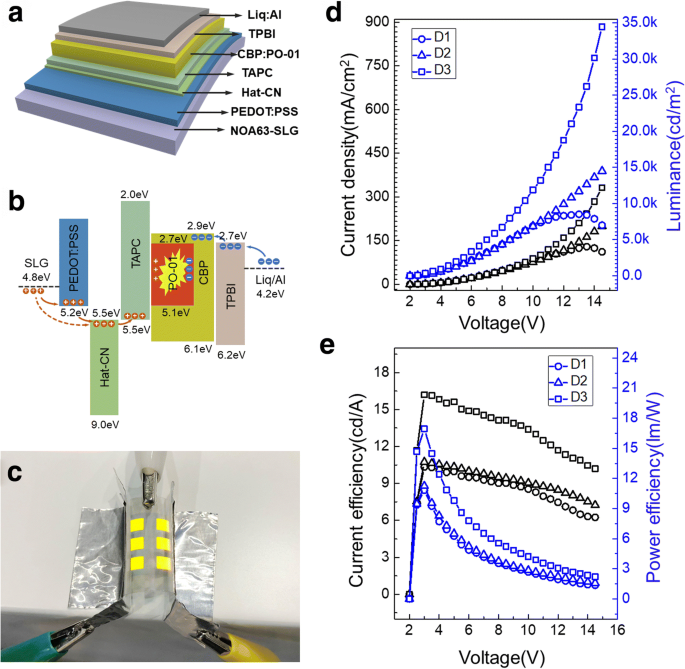

グラフェンがアノードとして機能する二次転写の進歩の有効性を調査するために、ターゲットアプリケーションとしてFOLEDを製造します。図5aは、FOLEDのデバイス構造を示しています。ここでは、10 nm Hat-CNが正孔注入層として使用され、40 nm TAPCが正孔輸送層であり、10%PO-01がドープされた30 nmCBPが発光層でした。 nm TPBIは電子輸送層であり、1 nmLiqと100nmAlがカソードとして使用されました。グラフェン界面でのエネルギー準位のマッチングを考慮して、修飾層として3 wt。%DMSOを添加した50 nm PEDOT:PSSも導入しました。一方では、PEDOT:PSSは、フィルムが形成される前は液体であり、「バレー」の一部を充填することによってSLGフィルムの表面を滑らかにしました。一方、図5bに示すように、グラフェンと正孔輸送層の間のバリア高さも低下しました。 SLGの仕事関数はケルビンプローブシステムで測定して4.8eVであり、Hat-CNの最低空軌道(LUMO)まで0.7 eVを超える必要がありますが、最高被占軌道に達する0.4 eVを超えるだけで済みます( HOMO)of PEDOT:PSS;穴の注入が容易になることは間違いありませんでした。

a FOLEDの概略デバイス構造。 b SLGの仕事関数とFOLEDコンポーネントのHOMO / LUMOエネルギーレベル。 D1(SLG / HRA / PETに基づく)、D2(SLG / NOA63に基づく)、およびD3(PEDOT:PSS / SLG / NOA63に基づく)のデバイス特性。 c J-V-L特性。 d 電流効率と電力効率-電圧特性。 e SLG / NOA63に基づくFOLEDの写真(サイズ4mm×4.5mm×6)

二次転写グラフェン電極構造の有無にかかわらず、FOLEDの電流密度-電圧-輝度(JVL)および電流効率-電圧(CE-V)を含む光電子特性を、デバイスユニットD1の図5c、dに示します( SLG / HRA / PETに基づく)、D2(SLG / NOA63に基づく)、およびD3(PEDOT:PSS / SLG / NOA63に基づく)。ご覧のとおり、最初のバブリングの進行によってグラフェンが移動したD1は、13Vの電圧で輝度と電流密度の大幅な低下を示しました。前述のように、グラフェンの表面に存在する鋭いしわにより、局所的な電流が短絡し、FOLEDは大きな電流密度に耐えることができなくなりました。 D2は安定した上昇傾向を示していますが、電圧が14.5 Vまで高く、輝度が〜15000 cd / m 2 であっても、 、これは、二次転写後のグラフェンフィルムの鋭いウインクルの減少に起因していました。さらに、D1とD2の現在の効率を比較することにより、二次転送プロセスがFOLEDのパフォーマンスをほとんど低下させなかったことがわかります。一連の反復実験もこの結論を裏付けています。 D3が示したように、変更されたレイヤーPEDOT:PSSを導入することにより、FOLEDの輝度と効率をさらに改善しました。 D3の輝度は35000cd / m 2 に達する可能性があります 、最大電流効率は16.19 cd / Aで、D2の10.74 cd / Aよりも高かった。これは、PEDOT:PSSが仕事関数の階段としての役割を果たし、シートの導電率を高めたためです。さらに、「谷」の一部を埋めることで二次転写SLGフィルムの表面を滑らかにし、FOLEDをより安定させました。

結論

この論文では、最初の気泡移動後に銅箔の粒界亀裂を複製するグラフェンの鋭いしわを詳細に調査しました。鋭いシワは表面粗さを大きくし、FOLEDの故障でも劣化する可能性があります。グラフェン表面のしわを「谷」の形に再変換して安定したFOLEDを製造するための二次転写法を提案しました。グラフェンフィルムは、異なる接着性を制御することにより、ほとんど非破壊的に転写されます。最大輝度は約35000cd / m 2 に達する可能性があります 、および最大電流効率は、PEDOT:PSS / SLG / NOA63フレームワークで16.19cd / Aでした。この方法は、ロールツーロール方式で大面積の高品質グラフェンを調製するためにも適用できます。

略語

- CVD:

-

化学蒸着

- FOLED:

-

柔軟な有機発光デバイス

- HOMO:

-

最高被占軌道

- HRA:

-

放熱接着剤

- ITO:

-

インジウムスズ酸化物

- LUMO:

-

最も低い空軌道

- SLG:

-

単層グラフェン

ナノマテリアル