蒸発およびアニーリングプロセスによる大規模な帯域幅調整可能な可視吸収体

要約

光吸収体は、生物医学的センシング、太陽電池、光子検出、および表面増強ラマン分光法での幅広い用途により、大きな注目を集めています。しかし、ほとんどの光吸収体は、高コストで洗練されたナノファブリケーション技術で製造されているため、実際の用途は限られています。ここでは、簡単な蒸着技術を使用して光吸収体を製造するための費用効果の高い方法を紹介します。吸収体は、酸化ケイ素層によって分離された銀(Ag)ミラーの上の蒸発したナノ粒子で構成されています。実験結果は、上部に孤立したAgナノ粒子を含む吸収体について、470〜1000 nmの波長範囲で77%を超える吸収を示しています。吸収体の性能は、最上層のナノ粒子の形態と組成によって調整可能です。最上層がハイブリッド銀-銅(Ag-Cu)ナノ粒子(NP)の場合、495〜562 nm(帯域幅67 nm)の範囲の90%を超える吸収が得られました。さらに、Ag-Cu NP吸収体の90%を超える吸収の帯域幅は、特定の温度でアニールすると、約500 nm(506〜1000 nm)に広がりました。私たちの仕事は、可視光の広い領域を高効率で吸収し、温度処理だけで吸収を狭帯域から広帯域に移行する簡単な方法を提供します。

はじめに

サブ波長吸収体は、その軽くて薄い特徴により、生化学的センシング[1、2]、および強化された分光法から太陽電池[3,4,5]に至るまでの幅広い用途を可能にするため、かなりの注目を集めています。従来の金属-絶縁体-金属(MIM)吸収体は、スペーサー層で分離された最上層の金属共振器と最下部の金属ミラーで構成されています。多数のプラズモンナノ構造が適切な周波数の入射光にさらされると、光の吸収を最大化できます[6、7]。吸収はパターン化された構造の局所表面プラズマ共鳴(LSPR)の励起に関連しているため、構造設計を変更することで吸収を調整することができます[8、9、10]。また、スペーサー層の材質を変えると吸収が変化します。 Ge 2 のようないくつかの相変化材料 Sb 2 Te 5 [11,12,13]およびVO 2 [14、15]および電気的に調整可能なグラフェン[16、17、18、19]は、通常、吸収を調整するために使用されます。これらの方法は、材料の固有の応答スペクトルの制限を打ち破ります[20、21]。共振器の非常に優れた特徴により、プラズモン吸収体を製造するためにナノ製造法が一般的に使用されています。 DUVリソグラフィー[22,23,24]、ナノインプリントリソグラフィー[25、26]、および電子ビームリソグラフィーは、主にナノファブリケーション技術として使用されています。ナノファブリケーション技術の柔軟性により、グレーティングやナノ粒子などのさまざまな種類の金属構造が製造され、それらの吸収が調査されています[27、28、29、30]。しかし、これらのナノファブリケーション技術は高価で複雑であり、大面積でのファブリケーションには適していないため、光吸収体の商業化を妨げています。さらに、吸収体が製造されると、それらの吸収帯域幅を調整するのは容易ではありません。最近、不均一なナノ粒子の直接蒸発またはスパッタリングが、プラズモン吸収体を製造するための低コストの方法として導入された[31、32]。これらの方法は、光吸収体の低コスト製造方法として機能することが期待されており、さらに調査する必要があります。特に、蒸発法による帯域幅調整可能な吸収体の製造は報告されていません。

この作業では、光吸収体を数値的および実験的に製造するための蒸発方法を調査します。広帯域および狭帯域の吸収体は、蒸発した金属の組成によって制御されました。ナノ粒子は、SiO 2 を使用してAgミラーの上で蒸発させました。 間にスペーサー層。広帯域吸収はAgのみのナノ粒子で得られ、狭帯域吸収はハイブリッドAg-Cuナノ粒子で得られました。アニーリング温度を変更することにより、Ag-Cuナノ粒子(NP)吸収体を使用して、吸収をナローからブロードバンドに変換できます。

メソッド

メタサーフェスの作成

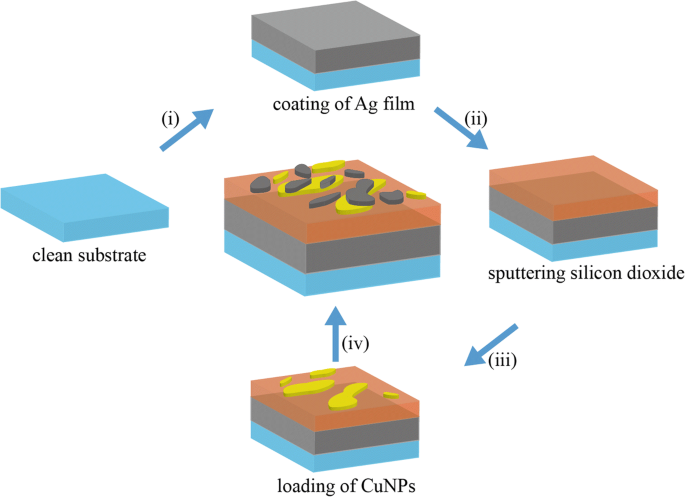

設計されたAgNPおよびAg-CuNP吸収体は、電子ビーム蒸発器(DZS-500)を使用した蒸発法で製造されました。図1は、製造プロセスを示しています。(1)2×2 cm 2 顕微鏡のスライドガラスを基板として使用した。それらをアセトン、エタノール、および脱イオン水中で15分間連続して超音波処理しました。 (2)基板は、グランドプレーンとして15 nmの厚さのAg膜(堆積速度2.5Å/ s)と90nmのSiO 2 で堆積されました。 スペーサー層としてのフィルム(堆積速度1Å/ s)。 (3)最上層のナノ粒子の蒸発。 Ag-Cu NP吸収体の場合、銀ナノ粒子層をCuナノ粒子層の上に蒸着して、ハイブリッドAg-Cuナノ粒子吸収体を形成しました。 AgおよびCuナノ粒子層の厚さは両方とも10nmであり、堆積速度は両方とも0.2Å/ sです。

表面に堆積された銀と銅のナノ粒子からなる吸収体を製造するために取られたステップの概略図:(i)逆透過用のAgフィルムのコーティング、(ii)二酸化ケイ素のスパッタリング、(iii)銅粒子の層の堆積電子ビーム蒸着システム、(iv)蒸着によるAgNPのローディング

地形分析

表面パターンは、走査型電子顕微鏡(Hitachi SU8010)および原子間力顕微鏡(Dimension EDGE)によって調べられました。

光学分析

作製した吸収体の反射率を携帯型分光計(オーシャンオプティクス)で測定した。光源は100Wハロゲンランプです。光は通常、ハイブリッドファイバーとホルダーでサンプル表面を照らします。測定された反射スペクトルは、ブランクのアルミニウムミラーの反射に対して正規化されました。

FEMシミュレーション

数値シミュレーションは、有限要素法(FEM)ベースの商用ソフトウェアパッケージであるCST MicrowaveStudioを使用して実行されました。 AgとCuの分散パラメータは文献[33]から得られました。グランドプレーンと誘電体層の厚さは、それぞれ150nmと90nmです。ユニットセル境界条件は x で適用されます -および y -方向。 z で -方向、開いた境界条件を選択しました。入射光の偏光は x に沿っています -方向。金属グランドプレーンの厚さは表皮深さよりも大きいため、透過率は無視できます。次に、吸収は A として簡略化できます。 (ω )=1 − R (ω )、ここで R は反射率です。金属ナノ粒子のランダム分布の特徴をモデル化するために、シミュレーションで粒子のサイズと高さを変更しました。全体的な吸収スペクトルは、シミュレートされた個々のナノ粒子のエンベローププロファイルでした。

結果と考察

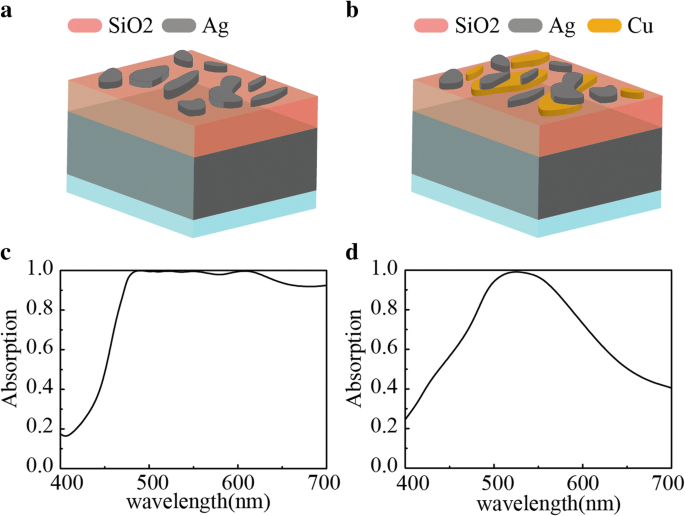

銀ナノ粒子とハイブリッドAg-Cuナノ粒子をそれぞれ使用してMIM吸収体を設計しました。 AgNP吸収体を図2aに示します。これは、グランドプレーンとしての連続銀膜とSiO 2 で構成されています。 共振器としてのスペーサー層と上部のAgナノ粒子。 Ag-Cu NP吸収体は、図2bに示すように、銀粒子とシリカの間に銅粒子の層を挿入することによって形成されます。図2cとdは、それぞれAgNP吸収体とAg-CuNP吸収体の計算された吸収スペクトルを示しています。フィッティングによって得られたこれらのスペクトログラムは、銅の添加が元の構造の吸収特性を阻害することを示しています。

吸収体の概略図とAgNPおよびAg-CuNP吸収体のシミュレートされた吸収スペクトル。これらの2つの吸収体では、キャリアはガラスであり、下にある金属層と誘電体層は銀と二酸化ケイ素です。 c および d それぞれ、AgNP吸収体とAg-CuNP吸収体構造シミュレーションの吸収スペクトルを示しています

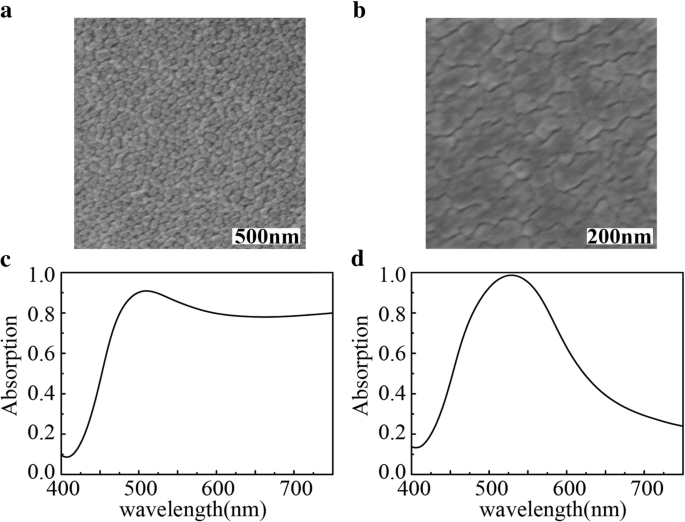

図3aとbは、製造されたAgNP吸収体とAg-CuNP吸収体のSEM画像を示しています。 SEM画像から、各ナノ粒子が分離され、境界が明確であることがわかります。これは、製造プロセスが成功したことを示しています。図3cとdは、それぞれAgNP吸収体とAg-CuNP吸収体の測定された吸収スペクトルを示しています。 Ag NP吸収体の吸収は、470 nmを超える波長範囲で77%を超えています(図3c)。図3dに示すように、Ag-CuNP吸収体の吸収スペクトルはAgNP吸収体の吸収スペクトルとは異なります。スペクトルの吸収帯域幅は、図3cと比較してはるかに狭くなっています。 80%を超える吸収は480〜577 nmの範囲にあり、528 nmで98.6%のピークがあり、97nmの狭い帯域幅につながります。これらの結果は、Cuが狭い波長範囲でAg-Cu NP吸収体の吸収を促進し、他の波長では吸収を抑制したことを示唆しています。シミュレーション結果は、スペクトル形状と共鳴の実験結果と一致しています。シミュレーションの吸収強度と実験の吸収強度の違いは、ナノ粒子の実際の形状とモデルの違いが原因でした。実験では、ナノ粒子の実際の形状とサイズはランダムに分布しており、シミュレーションでモデル化するのは非常に困難でした。また、シミュレーションと実験の環境の違いも違いを引き起こしました。

Ag NPのSEM画像( a )およびAg-Cu NP( b )吸収体および対応する測定された吸収スペクトル( c )および( d )

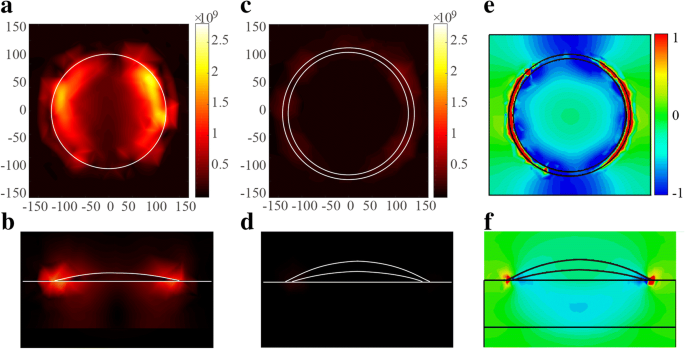

観測の背後にある物理学をさらに理解するために、吸収体の電磁界分布がシミュレートされました。図4a〜dは、それぞれAgおよびAg-CuNP吸収体の電界分布を示しています。電界分布は、430THzの共振で得られました。 Ag NP吸収体の場合、高い電界強度は金属粒子の端にあります。 Ag-Cu NP吸収体の場合、銀シェルのエッジにAg NP吸収体よりもはるかに低い強度のホットスポットが現れます。これは、CuコアがAgナノ粒子の電界増強に悪影響を及ぼしていることを示しています。考えられる原因は、CuコアがAg粒子と下部金属膜との相互作用面積を減少させたことでした。 AgおよびAg-CuNP吸収体の電界分布は、Ag-CuNP吸収体の吸収がAg吸収体の吸収よりも低い理由を説明しました。 Ag-Cu NP吸収体には、528 nmに吸収ピーク(> 98%)があることに注意してください(図1および3を参照)。この効果を理解するために、フィールドコンポーネント E を示します。 y 図4eおよびf。図4eとfから、銀のシェル内の電気双極子が励起されていることがわかります。双極子および双極子ベースの共振は、特定の波数ベクトル成分がリフレクターとスペーサーの境界面でSPP波の成分と一致する場合に高い吸収をもたらす可能性があります。実験では、Ag-Cu NP構造の吸収ピーク位置は、誘電体層の厚さなどのパラメーターを変更することで調整できることも示されています。この特性は、共振調整可能なフォトニックデバイスを簡単な方法で設計できることを示しています。

a のシミュレートされた電界分布 、 c Agと b 、 d 上からのAg-Cu吸収体と yz それぞれ断面図。 Ag-Cu吸収体の E y TEモードでは e に表示されます および f

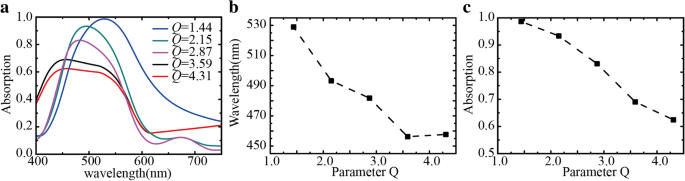

実験によると、Ag-Cu NPの吸収は、AgとCuの相対量に大きく依存します。これら2つの金属層の厚さとAg-CuNP吸収体の吸収との関係を明らかにするために、吸収の原子番号比 Q への依存性を調べました。 2つの金属の。 Q として定義されます、

$$ Q =\ frac {n _ {\ mathrm {Cu}}} {n _ {\ mathrm {Ag}}} =\ frac {{\ mathrm {Sh}} _ {\ mathrm {Cu}} {\ rho} _ {\ mathrm {Cu}}} {M _ {\ mathrm {Cu}}} \ times \ frac {M _ {\ mathrm {Ag}}} {{\ mathrm {Sh}} _ {\ mathrm {Ag}} {\ rho} _ {\ mathrm {Ag}}} $$(1)ここで、密度ρ Ag は10.53g / cm 3 およびρ Cu は8.9g / cm 3 。銅のモル質量( M Cu )とシルバー( M Ag )はそれぞれ64 g / molと108g / molです。銀のフィルムの厚さは10nmで、 Q 銅膜の厚さを変えることで変えることができます。

図5aは、原子比 Q が異なるAg-CuNP吸収体の吸収スペクトルを示しています。 。曲線は、 Q 間の強い相関関係を示しています と吸収強度。 Q のとき 1.44から2.15、2.87、3.59、および4.31に増加すると、吸収ピークはより低い波長にシフトし、強度は減少します。図5bとcは、共鳴ピーク波長と Q のプロットです。 およびピーク強度と Q 、 それぞれ。 2つのプロットは、原子比 Q の増加に伴い、共鳴波長とピーク強度がほぼ直線的に減少することを示しています。 。以前の研究では、共振波長は金属ナノ粒子のサイズと形状に関連し、強度は金属粒子の表面プラズモン振動に関連していることが示されています[8、34]。 Q の変更 Cu膜の厚さを調整することにより、連続膜がなくなり、粒子のサイズが変化しました。ナノ粒子間のギャップの数が減少するにつれて、ナノ粒子と銀膜との間に形成された光共振器の強度は弱くなる。 Q の場合 は1.44、吸光度は98.7%です。 Q の場合 3.59に増加すると、吸収ピーク位置は基本的に460nm付近で安定します。これは、 Q が 価値は吸収体の生産に最も役立ち、次のステップと将来の研究のための参照を提供します。

共鳴の原子比への依存性 Q 。 a さまざまな Q の吸収スペクトル パラメーター。 b ピーク波長の Q への依存性 とその c ピーク強度の Q への依存性

帯域幅の調整

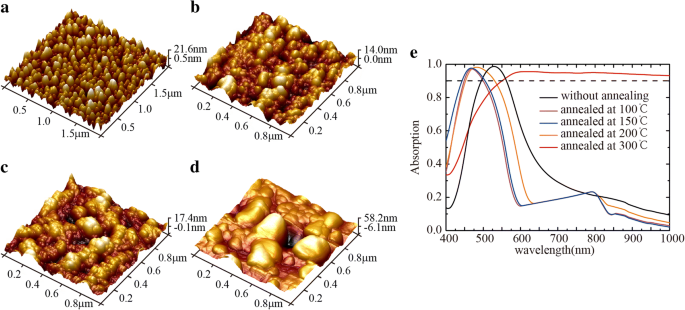

製造されたナノ粒子吸収体の重要な特徴の1つは、アニーリング温度によって吸収帯域幅を調整できることです。アニーリング温度が100°Cから150°Cに上昇すると、吸収ピークはより低い波長にシフトしました。アニーリング温度がさらに300°Cに上昇すると、吸収ピークは広帯域の特徴を示しました。図6は、真空アニーリング炉でさまざまな温度でアニーリングしたサンプルの吸収スペクトルを示しています。温度を上げることにより、アニーリングは表面の金属を再分配し、異なる形態を得ることができます。表面形態は原子間力顕微鏡(AFM)で特徴づけられました。図6a〜dに示すAFM画像は、それぞれ100°C、150°C、および300°Cでのアニーリングおよびアニーリングなしのサンプルのものです。アニーリング温度が上昇すると、金属粒子のサイズと粗さが増加します。温度が100℃に達すると、金属粒子がクラスター化した。外部効果が媒体と金属の間の接着よりも低い場合、多くの微粒子が媒体の表面に残ります。これが、100°Cでのアニーリングによって生成された粒子の粒子サイズが小さい理由です。図6の吸収スペクトルによると、特定の温度範囲内でのアニーリングは、Ag-CuNP構造の吸収性能にほとんど影響を与えないこともわかります。ただし、温度が300℃まで上がると、その影響は無視できません。

Ag-CuNP吸収体のAFM画像と吸収曲線。 a アニーリングなし、 b 100°Cでアニーリング、 c 150°Cでアニーリングし、 d 300°Cでアニーリング。 e さまざまな温度でアニールされた吸収体の吸収曲線

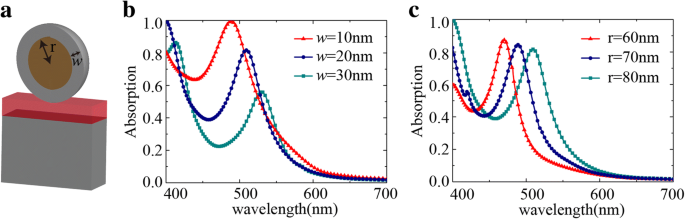

吸収帯域幅は494nm(506から1000 nmの帯域)に拡張され、300°Cでのアニーリング後に90%を超える吸収がありました。この帯域幅は、他の報告されている同様のブロードバンドメタサーフェスと比較して大幅に広いです。これらの報告されたメタサーフェスの場合、帯域幅は主に250〜450 nmの範囲にあり[31、35、36]、可視範囲のみをカバーします。ただし、当社の吸収体は、吸収強度が90%以上の可視領域と近赤外領域の両方に適しています。厚さが非常に薄いため、金属の融点温度はバルク材料の融点温度よりもはるかに低くなります。加熱により、2つの金属がナノクラスターを形成し、溶融により界面で互いに融合し、エネルギーと安定性の低いナノ合金が形成される可能性があります[37、38]。 Ag原子の量が限られているため、Ag原子は中心にCu原子を含むクラスターの表面に収束する傾向があり、コアシェル構造を形成します[39、40]。このコアシェル構造は、吸収スペクトルの特徴を決定しました。測定されたAFM画像から、金属粒子のサイズはアニーリング温度の上昇とともに増加することがわかります。吸光度と温度の関係を明らかにするために、MIM構造のコアシェルモデルを計算しました。シミュレーション結果は、Cuコアの半径とAgシェルの厚さを大きくすると、吸収がより長い波長にシフトすることを示しています(図7)。したがって、300°Cでのアニーリング後のスペクトルの赤方偏移と広がりは、高温によってナノ合金が生成され、次に微粒子がより大きなサイズの粒子に収束するためでした。要約すると、特定のアニーリング温度の下で、Ag-Cu構造は初期の選択的吸収から広帯域吸収に変化しました。簡単な操作でさまざまなパフォーマンスを実現する方法を提供します。

表面にCu-Ag合金を使用したAg-CuNP構造のシミュレーション。 a モデルの概略図。 b 厚さの変化に伴う吸収スペクトル w 。 c 半径の変化に伴う吸収 r

結論

結論として、我々は単純に蒸発法でプラズモン吸収体を製造することを実証した。広帯域および調整可能なバンド吸収体は、蒸発したナノ粒子の組成を制御することによって製造されました。広帯域吸収は上部の純粋なAgナノ粒子で達成され、帯域幅調整可能な吸収は上部のハイブリッドAg-Cuナノ粒子で達成されました。 Ag-Cu NP吸収体は、アニーリング前に単一周波数の吸収を示し、特定の温度でアニーリングすると吸収が広帯域になりました。吸収は、506〜1000nmの波長範囲で> 90%であり、可視範囲と近赤外線範囲の両方をカバーします。私たちの仕事は、大面積の可視吸収体を作るためのシンプルで低コストの製造技術を提供しました。さらに、高吸収には大きな局所場増強が伴うため、当社の吸収体は表面増強ラマン散乱(SERS)やその他の表面分光法に適しています。

略語

- AFM:

-

原子間力顕微鏡

- Ag:

-

シルバー

- Cu:

-

銅

- DUV:

-

深紫外線

- FEM:

-

有限要素法

- LSPR:

-

局所表面プラズマ共鳴

- MIM:

-

金属-絶縁体-金属

- NP:

-

ナノ粒子

- SEM:

-

走査型電子顕微鏡

- THz:

-

テラヘルツ

ナノマテリアル