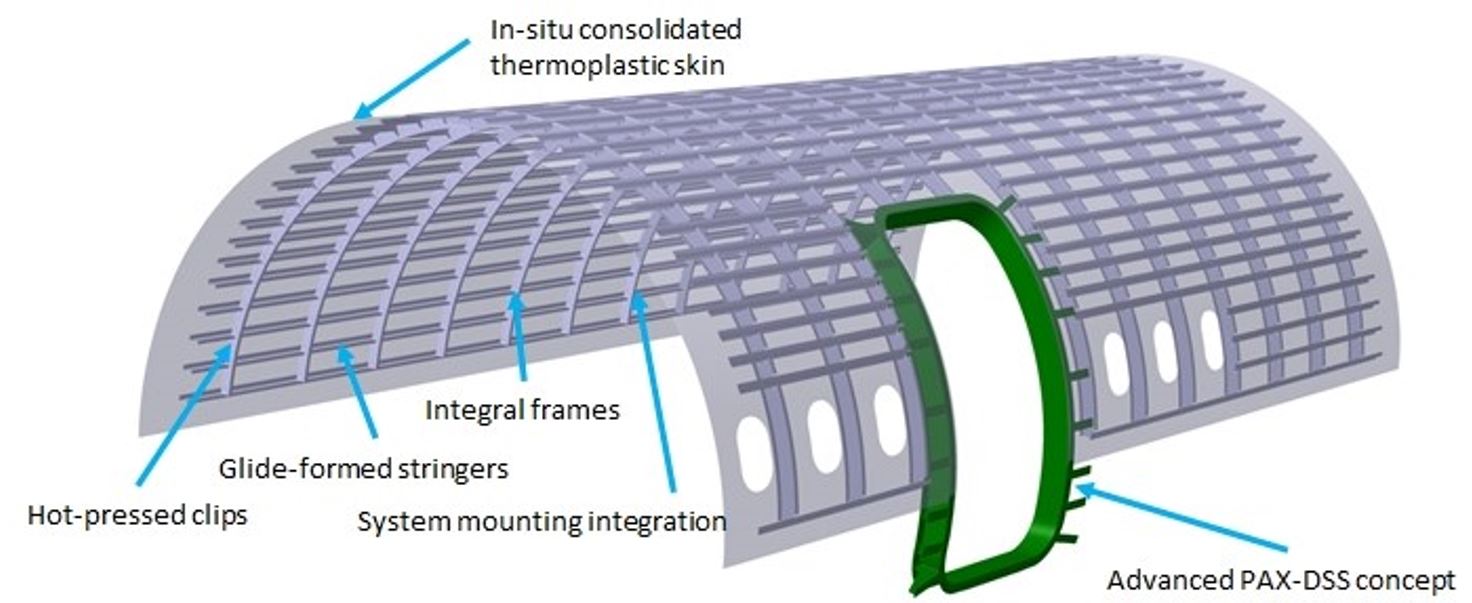

多機能胴体デモンストレーター(MFFD)の上半分の製造

このブログは、ドイツ航空宇宙センターによるプレゼンテーションのフォローアップです。 (DLR、シュトゥットガルト、アウグスブルク)昨秋のTUミュンヘンシンポジウムと CW 同じ期間に公開されたの要約、「多機能胴体デモンストレーター(MFFD)の前進」。このプロジェクトは、ITHEC2020の3日目の9:35にLarsLarsenが行ったプレゼンテーションでも説明されています。「将来の胴体構造の無塵アセンブリのための、ロボットベースの連続超音波溶接のプロセスデータ駆動型の進歩」。

Larsenが説明したように、「主な課題は、自動化を使用することで製造コストを大幅に削減できることを示すことです。」 MFFDの上半分の場合、これには、オートクレーブおよび組み立て用の無塵/無塵溶接を回避するための自動テープ敷設/ファイバー配置(ATL / AFP)による現場統合が含まれます。 「これにより、将来的にコンポーネントと最終組立ラインの順序を変更できるようになるはずです」とLarsen氏は言います。「システムを前に統合できるようにします。 組み立て。"これは、留め具の穴の機械加工とは異なり、溶接によって、分散型電力や内装などの事前にインストールされたシステムに損傷を与える可能性のある切りくずや破片が生成されないためです。

このブログは、DLR Institute of Structures and Design(BT、シュトゥットガルト)のコンポーネント設計および製造技術の責任者であるSebastian Nowotnyと、DLR Center for Lightweight Production Technology( ZLP、アウグスブルク)。フィッシャーは、DLRのMFFD上半分のプロジェクトマネージャーでもあります。

注:上の画像で、グライドフォームストリンガーは、 Applus + Labaoratories によってCleanSky2内で開発されたプロセスを指します (スペイン、バルセロナ)、グライドフォーミングに関する私の2017年のブログを参照してください。ホットプレスされたクリップはスタンピングを指します。参照:

- 航空宇宙における熱可塑性複合材料の加速

- 熱可塑性複合材料は「クリップ」時間、小さいが重要な部品の労力

- 熱可塑性複合材のホットベッドの内部

構造、キャビン、システムの組み合わせ

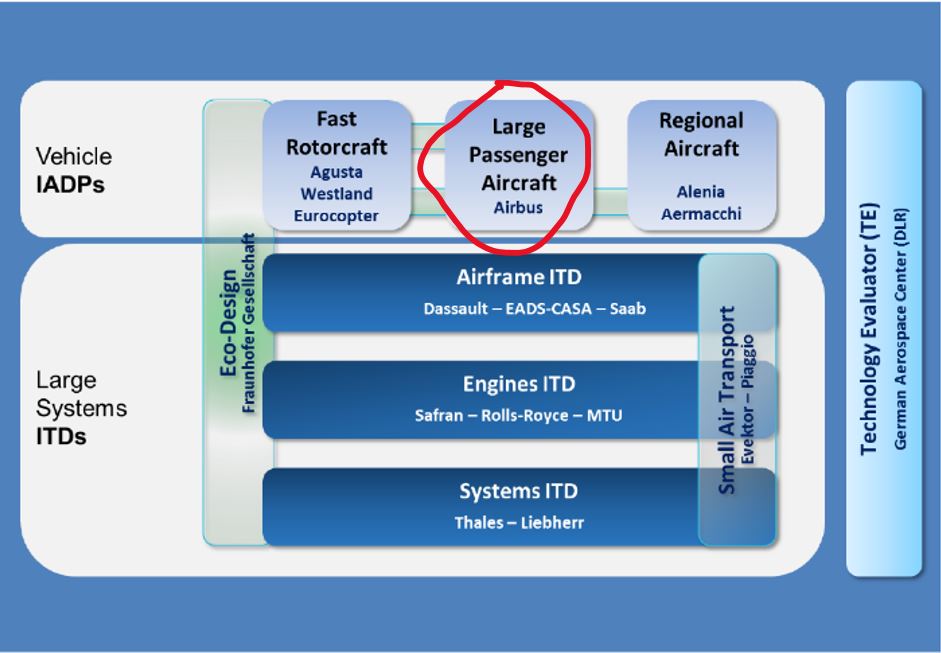

NowotnyにMFFD上半分の歴史について聞いた。 「CleanSky2が始まったとき、最初の提案の呼びかけが出されました」と彼は答えます。 「私たちは2015年に開始したと思います。そして、大型旅客機(LPA)プログラムの共同パートナープロジェクトであるICASUSというプロジェクトの入札に勝ちました。主な焦点は、多機能胴体の設計でした。当時、それは熱可塑性複合材料ではありませんでした。主な目標は、機体、キャビン、システム、構造を1つの設計プロセスに統合することでした。つまり、基本的に、そこで行われた作業は、現在多機能胴体デモンストレーター(MFFD)になっているものであり、上部シェルプロジェクトでの作業の技術サポートです。」

ICASUS

ICASUSプロジェクトは、次世代の多機能機体、キャビン、およびシステム統合胴体向けの多機能で高度に統合されたソリューションを開発することを目的としています。今日、単通路航空機の製造および組み立てプロセスは、費用と時間のかかる一連のステップによって推進されています。特に、主要コンポーネントアセンブリ(MCA)と最終アセンブリライン(FAL)はボトルネックであり、プロセスの高速化と加速を妨げています。このため、ICASUSは、将来の単通路航空機を対象とした製造と組み立てのための新しいコンセプトを開発します。

- 60機/月の高率生産;

- 参照A321ACF(「アドバンストキャビンフレックス」)と比較して、胴体の経常コストを100万ユーロ削減。

- A321ACFと比較して1メートルトンの胴体重量の削減。

アプローチは、キャビン/貨物、システム、構造の元々は自給自足の分野を組み合わせて、それぞれの機能と要件の最も有望な組み合わせと統合を実現することです。これは、高度な材料を使用し、革新的な設計原理を次世代のキャビンと組み合わせた最先端のシステムアーキテクチャと組み合わせて適用することで実現されます。

主な推進要因は、軽量システムとシステムアーキテクチャ/統合を適用することにより、燃料の燃焼を大幅に削減することです。これには、学際的な全体的な最適化手順と、包括的なインダストリー4.0アプローチの開発と適用が必要です。自動化された製造、自動化、センサー化、データ分析、および安全なデータ交換のための設計が利用されます。 MFFDの製造の主な目的には、多機能複合構造の費用効果が高く大量生産の検証と、熱可塑性CFRPジョイント(溶接など)の認証コンセプトへの貢献が含まれます。

胴体のキャビン、システム、構造をどのように1つにまとめますか? 「それぞれの要件を備えたこれらの分野はまだありますが、主な目標は、すでに早い段階でコラボレーションするアプローチだと思います」とNowotny氏は説明します。 「航空機の胴体の設計プロセスには厳格な規則があり、制限が生じ、完全に最適化された航空機の設計が妨げられてきました。構造、キャビン、システムを組み合わせる最初のアイデアは、これら3つの側面を組み合わせて、最初にキャビン用に1つ、次に構造用に1つ、次にシステム用に1つだけでなく、グローバルな最適化を見つけようとする設計プロセスを持つことでした。 。しかし、もちろん、多くのルールがあり、認証も含まれるため、これは簡単なプロセスではありません。」

「デジタルプラットフォームが確立され、すべてのヨーロッパのパートナーがその単一のデジタルデザインに情報を提供するという意味で、これは継続的なプロセスです」とフィッシャー氏は言います。 「MFFDのこの統合設計を前進させることは、ここ数年続いていることです。私たちのチームは、キャビンとシステムの取り付けのための準備をして上半分を提供します。ビジョンは、完全装備の主要コンポーネントを提供することにより、最終組み立てに革命を起こすことです。」

DLRはすでにMFFDの設計プロジェクトの一部でしたが、2019年まで製造プロジェクトの最終的な承認を受けませんでした。上半分を構築するコンソーシアムは、MFFDプロジェクト全体のリーダーであるプレミアムエアロテック(ドイツ、アウグスブルク)としてエアバスで構成されています。 )フレームの産業および構造設計のリードおよびサプライヤーとして、Aernnova(Vitoria-Gasteiz、スペイン)は、スキンレイアップおよび溶接技術開発のリードとしてストリンガーおよびDLRを製造しています。フィッシャー氏は、「過去1年間、選択したテクノロジーで製造できるように、上半分のデザインを改良しました」と述べています。

その場での統合

MFFDの下半分はATLとAFPを使用して製造され、続いてオートクレーブ統合が行われますが、上半分はATL / AFP中に現場統合を使用します。どうして? 「研究プロジェクトから最大の成果を得るために、ベースラインに挑戦することを選択しました。そして、下半分を補完するテクノロジーを使用する機会を利用します。」とフィッシャーは言います。 Nowotnyは、次のように付け加えています。「リーン生産方式で製造ステップを削減することに焦点を当てた、非常に有望な製造方法であることを示しました。しかし、すべての目的に役立つ単一の製造方法がないことは明らかだと思います。それでも、ケースバイケースで、各部品の最適な製造プロセスを決定する必要があります。」

2種類の溶接

上半分に行われた別の選択は、2つの異なる溶接技術の使用でした。 「ストリンガーにはロボットベースの連続超音波溶接を使用しています。これは、非常に長い接合部、特にストリンガー構成に最適な技術であると私たちが考えているためです」とフィッシャー氏は説明します。胴体フレームを統合するために抵抗溶接が選択されました。 「これらの選択は、PremiumAerotecと一緒にプロジェクトの開始時に行った徹底的な分析の結果です。さまざまな溶接シナリオ、接合する必要があるもの、場所を確認しました。」

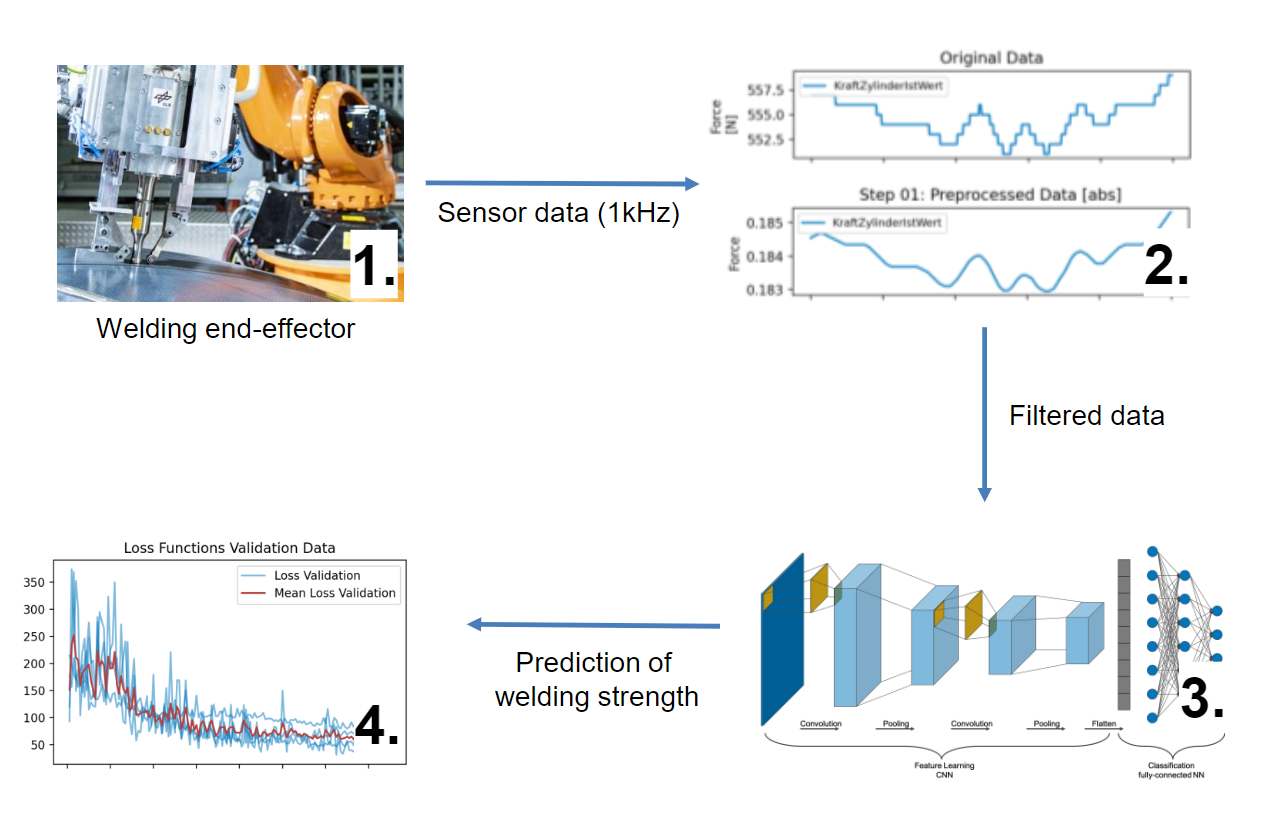

DLRが開発した連続超音波溶接は、標準的な産業用ロボットを使用しています。溶接エンドエフェクタは、プレランニングローラー、直径25 mmのソノトロード、およびそれに続く圧縮ユニットで構成されています。エンドエフェクタには複数のセンサーが装備されており、インラインプロセスモニタリングが可能です。下のビデオに示すように、ロボットをマニピュレーターとして使用することで、湾曲した後部圧力隔壁やオメガストリンガーなど、さまざまな形状を皮膚に溶接できます。

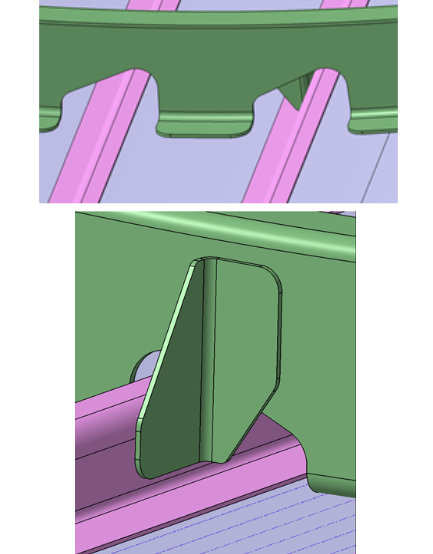

「つまり、1つの大きな違いがある2つのプロセスがあります」とFischer氏は述べています。 「1つは継続的です プロセスともう1つは不連続です 処理する。 Zストリンガーの長さ8メートルの接合部には、連続超音波溶接を選択しました。また、アクセシビリティと公差管理の観点から、フレームの取り付けられたフランジをスキンに溶接する非常に複雑なユースケースでは、抵抗溶接を選択しました。抵抗溶接要素をフレームの形状に合わせて事前に装備し、空気圧で閉じて溶接要素に接触し、溶接プロセスをトリガーするクランプのような溶接ツールを用意します。」

Nowotnyは、抵抗溶接は最も成熟度が高く、強度が高いことを指摘しています。これは、フレームとクリートの間の接合部に見られるより高い荷重とよく一致します。彼は、このプロセスがフレームを皮膚に溶接していることを指摘しています クリートをフレームとストリンガーの両方に溶接します。

「JEC2017で汎用部品のクリップ統合を示しました」とFischer氏は言います。 Nowotny氏は、次のように付け加えています。肋骨を皮膚に溶接するプロセス全体をTRL5まで引き上げました。したがって、プロセスの基本は非常によく理解されており、プロセスの適応、自動化、および堅牢性に主に焦点を当てることができます。」

>「 さまざまな溶接技術を可能にする重要な要素の1つは、長い間使用されてきたにもかかわらず、業界での商用アプリケーションの準備ができていることを示すことです」とフィッシャー氏は指摘します。「必要な自動化、プログラミング、品質保証を含みます。 。私たちが注目している重要な問題の1つは、溶接が良好であることをどのように知るかです。溶接が長期間実行されることがわかっていること、および超音波による後続のNDTチェック、または完成したアセンブリの別の全体的な検査を要求していないことを示すプロセスデータがあることを確認したいと思います。したがって、このプロジェクトの主な目標の1つは、産業品質保証の開発です。」

LMPAEKへのピボット

私のブログ「多機能フセレージデモンストレーターのLMPAEK溶接の証明」で説明したように、MFFDは炭素繊維/ PEKK(ポリエーテルケトンケトン)で始まりましたが、2019年3月の10回目の提案募集(CFP10)までに、ベースライン材料はカーボンファイバー/ PAEK(ポリアリールエーテルケトン)に切り替えました。 PAEKは、PEEK、PEKK、およびLMPAEKが存在するポリマーの全体的なファミリーです。上半分のチームはLMPAEKでどのくらいの経験がありますか? 「私たちはすでに多くの製造試験にそれを使用しました」とフィッシャーは言います。 「材料性能は、超音波溶接と抵抗溶接の両方で非常に有望です。それでも、材料は開発中であり、学んだ教訓と処理ガイドラインの開発に関する共通の交換のプロセスが、すべてのヨーロッパのパートナーと材料サプライヤーの間で設定されています。」

「 しかし、Nowotny氏は、「何年も前にはCytec APC-2しかなく、他には何もなかったので、これらの材料を選択できるのは良いことだと思います。特にヨーロッパでは、資料を入手できる場合もあれば、「いいえ、申し訳ありません」と入手する場合もあります。現在、さまざまなプロセスで材料に積極的に取り組んでいる材料サプライヤーがいくつかあります。たとえば、2020 TUミュンヘンシンポジウムで発表されたように、ビクトレックスは現在、積層造形の最適化を検討しています。また、AFP in-situ統合の最適化や、オートクレーブを使用した二次統合、およびさまざまな脱オートクレーブ(OOA)製造プロセスの作業も行われています。そのため、現在はさらに多くのことが行われており、これにより、各プロセスに適した材料を入手できる可能性が高くなります。」

タイムラインと次のステップ

「基本的に、中間デモンストレーター(2つのフレームベイを備えた直径A320、幅950 mm)の設計製造プロセスを完了しました。来年(2021年)の初めに、その小さなハーフシェルを構築します」とフィッシャー氏は言います。 。 「それとは別に、本格的な上半身シェル用の工具の調達を開始し、2022年に実物大の上半身を時間通りに生産できるように技術を強化しています。 。」

これには何が必要ですか? 1つの問題は、アセンブリの公差です。 「上半身と下半身の両方の左側と右側に沿った縦方向のジョイントは、しばらくの間設計されてきました」とフィッシャーは説明します。 「これらから特定の要件があり、生産公差がそれらの要件を満たしていることを確認する必要があります。」

「私たちがアッパーシェルでやろうとしていることの基本的な話は、熱可塑性複合材料の生産のための最も効率的なルートを示し、将来の航空機のためにアルミニウムと競争できる道を開くことです」とフィッシャーは言います。彼は、DLRがPremium Aerotecとの共同作業で、2018年と2019年に示されている溶接熱可塑性後部圧力隔壁を開発することでこれをすでに示していると述べています(「熱可塑性複合材料の溶接における新しい地平」も参照)。溶接とリーン生産方式は、熱可塑性プラスチックの主要な実現要因です。そして今、私たちはこれらのテクノロジーを研究室から産業に持ち込む必要があります。そして、業界がこれらの溶接技術を実際に使用できると信じるには、実際の生産タスクで信頼性を確保するために、自動化、予測可能、および制御できることを示す必要があります。そしてそれが私たちがしていることです。」

樹脂