Clean Sky 2のPASSAROプロジェクトは、ワンショットOOA複合コックピットを対象としています

PASSARO(AeROstructuresの革新的な構造および機能テストのためのcaPAbilities)プロジェクトは、ノイズ絶縁と高エネルギー耐衝撃性を統合した新しい多機能材料と、ワンショットで製造され、脱オートクレーブ(OOA)で補完される新しい複合コックピットの検査ソリューションを開発することを目的としています。熱可塑性複合材料の現場圧密や液体樹脂注入などの技術。この複合コックピットは、C295航空機に基づいて、Clean Sky1の間にAirbusDefense and Space(スペイン、マドリッド)によって開発されました。このプロジェクトは、製造プロセスの自動化と、インダストリー4.0の概念に基づく新しいテストアプローチ、およびパイロットの快適性と改善されたヒューマンマシンインターフェイスを促進する人間工学に基づいた高度な概念の開発も対象としています。

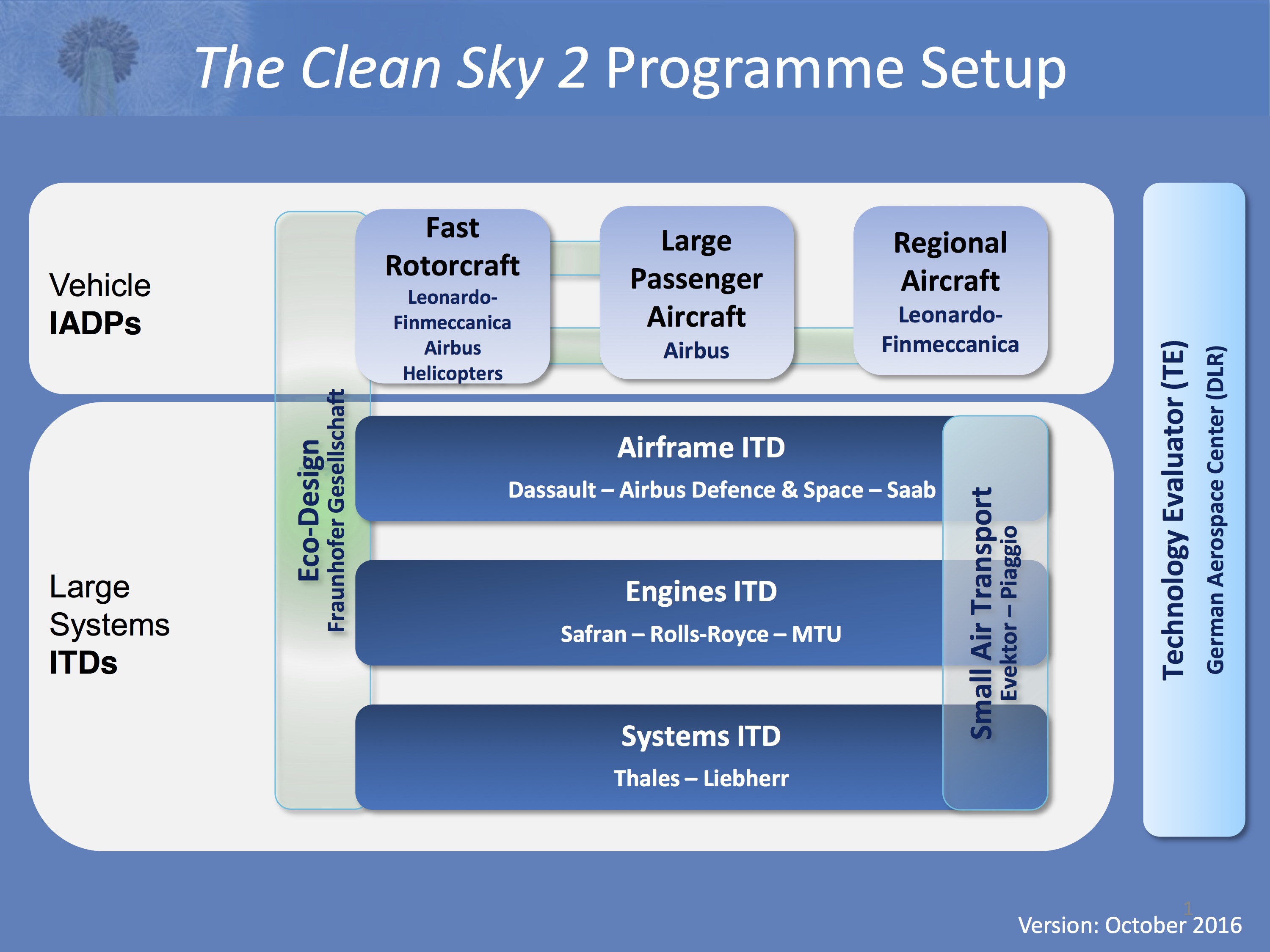

Clean Sky 2の機体プラットフォームの一部であるPASSAROプロジェクトは、2016年7月に開始され、合計期間は48か月でした。ポルトガルとスペインの11のパートナーが、エアバスディフェンスアンドスペースと緊密に協力して活動しています。

出典:Clean Sky 2

ポルトガル地域MOSHOプロジェクトとの相乗効果

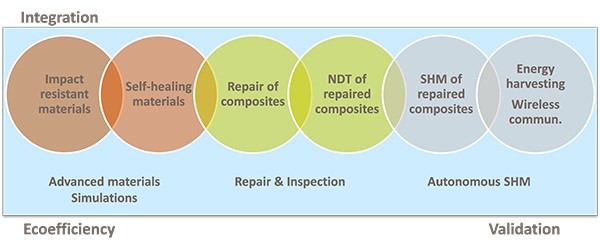

多くのCleanSky 2(CS2)プロジェクトは、地域のEU加盟国のイニシアチブ(フランスのCORACなど)との相乗効果を共有しています。 PASSAROプロジェクトは、ポルトガルの国家R&Dイニシアチブとの補完的な活動を促進してきました。 MOSHOプロジェクト(衝撃材料、複合航空構造の修理およびそれらの監視のための高度なソリューション)は、一部のパートナーが関与し、ADS(Airbus Defense and Space)によってClean Sky2コーディネーターとしてサポートされているPASSARO活動を補完します。機体ITD。このプロジェクトでは、複合航空構造物の修理のための高度なソリューションを開発および統合します。

図3:MOSHOプロジェクトの技術的範囲出典: https://www.cleansky.eu/commissioner-moedas-meets-passaro-at-isq

PASSARO協働ロボットは、手のレイアップサイクル時間を最大70%短縮します

コンポジット製造で協働ロボットを採用する方法を研究および開発するPASSAROプロジェクトの目的の一環として、OPTIMALプロジェクトは、適格な材料を使用して、従来のハンドレイアップに代わる実用的で費用効果の高い自動ソリューションを開発しました。

従来、プリプレグを使用した複合部品の製造は基本的に手作りの作業ですが、自動化に向けた措置が講じられています。過去10年間で、比較的単純なジオメトリパーツ用にいくつかの自動レイアップソリューションが登場しました。これらのソリューションは多くの場合非常に高価であり、通常、設置のために工場をゼロから設計する必要があります。それらは通常、専用の安全システムを備えた隔離されたセルの形で特別な環境を必要とします。別の方法として、協働ロボット(コボット)を既存の製造ワークフローに統合して、周囲の環境を大幅に変更することなく、一部のタスクを自動化し、生産性を向上させることができます。

産業用ロボットは、高速で強力で、並外れた精度と再現性を備えていますが、最終結果の最適化のみを目的として開発されています。それに比べて、コボットは低速で精度が低く、小さなペイロードを処理しますが、特に人間と一緒に、かなり少ないコストで単純なタスクを自動化するために必要なものを備えています。コボットには、最小の衝撃を検出して安全に停止する負荷センサーがあります。

コボット技術を開発する際のOPTIMALの目的は、自社および他社の能力を向上させ、より再現性の高い高品質の製品を大量かつ低価格で提供することです。

PASSAROプロジェクトのワークパッケージ10では、協働ロボットを使用して3つの主要なステップが開発されました。

- 自動プライカッターから直接、プライのピックアップと仕分けを行います。

- 専用セルを使用してピーリングを重ねます。

- ツールでのプライの配置と積み重ね。

これらの活動を実施するために、プライカッターからプリプレグプライを受け取り、それらを自動的に剥がして型に積み重ねるセルが開発されました。

PASSAROプロジェクトで複合材料製造に使用される協働ロボット。出典: ISQグループ

位置決めと積み重ねのタスクは、プリプレグ処理用の特別な吸引カップを使用してロボットアームによって完了されます。ピーラーはより複雑な機械で、圧縮空気を利用してプリプレグを剥離します。プリプレグは、通常1つのプラスチックと1つの紙、または単に2つのプラスチックの2つのコーティングで保護されています。剥離の概念は、同じ刺激が加えられたときに異なる材料が異なる周波数で振動する傾向があるという事実に基づいています。異なる振動周波数は、プリプレグとカバー層の間にエアポケットを生成します。プレート共振器は、さまざまな材料の振動振幅を調整します。このプロトタイプは、特定の材料でほぼ100%の成功率で剥離率を達成し、金型の平面で2つの自由度、回転で±0.1°のそれぞれで±0.5mmの積層精度を達成できました。

このシステムに採用されたモジュラーアプローチにより、プライの寸法に依存しなくなります。幅は平行ピーリングモジュールを追加することでカバーされ、長さはピーラーの開口範囲を調整することでカバーされます。このテクノロジーは、人間のオペレーターと比較した場合、プロセスの精度、再現性、特にサイクルタイムを大幅に改善し、最大70%削減します。

著者:アントニオ・レイス、ニコール・クルス、マルコ・ネベス(OPTIMAL)、ルーベン・ブエルガ・サンチェス(ADS)。詳細については、以下にお問い合わせください。

INEGI

キャンパスダFEUP

Rua Dr. Roberto Frias、400

4200-465、ポルト、ポルトガル

Tel:(+ 351)229 578 710

メール:[email protected]

樹脂

- ソルベイが熱可塑性複合材料の容量を拡大

- 航空機の液体水素タンクのためのオランダのプロジェクトでの東レ

- Clean Sky 2 FUSINBULプロジェクトは、本格的な炭素繊維圧力隔壁を開発します

- 樹脂選択の重要性

- Clean Sky 2 FRAMESプロジェクトは、キセノンフラッシュランプを備えた熱可塑性複合AFPの加熱シミュレーションを前進させます

- Clean Sky2がプロジェクト結果を発表

- ドイツの複合スペシャリストINVENTは、航空機の真円度を高めるためにSUSTAINairで協力しています

- 明日のリブの翼:ワンショット、熱可塑性、OOA統合

- Clean Sky 2 IMCOLORプロジェクトは、軽量製品設計のための統合製造プロセスを開発します

- コンソーシアムは、炭素繊維熱可塑性複合構造のソリューションを対象としています

- テーラードコンポジットブランクの迅速な製造