3Dプリントテスラタービンの設計–パート1

はじめに

テスラタービンにMarkforgedパーツを後付けする2部構成のミニシリーズへようこそ。これらのブログは、最も純粋な形のアプリケーションエンジニアリングです。この部分のデザインと印刷には、以前の教育ブログ投稿で定義された手法を使用します。最終的には、非常に高速で回転できる、Markforgedパーツを備えた機能的なテスラタービンが完成することを願っています。最初の記事では、テスラタービンの基本とタービンハウジングのオニキスの再現について説明します。

テスラタービンとは何ですか?

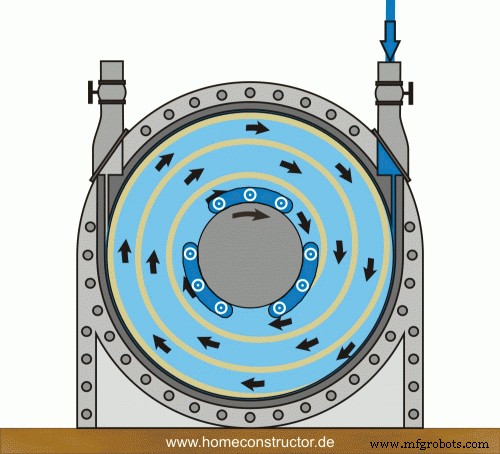

テスラタービンは、20世紀初頭にニコラテスラが特許を取得したブレードレス求心性フロータービンです。ブレード付きタービンの対応物と同様に、移動する流体をエネルギーに変換します。ただし、角度の付いたブレードを使用してシャフトを回転させる代わりに、滑らかで平行なディスクを使用します。流体は、タービンの外縁にあるディスクに接するようにタービンに流入し、粘度と表面層の付着によって回転を強制します。流体が減速してエネルギーを失うと、タービンの中心に向かってらせん状になり、排気ポートから排出されます。以下のGIFは、テスラタービンの流体運動とエネルギー伝達を示しています。

ニコラテスラが最初にテスラタービンを作成したとき、彼はそれを彼の「最も重要な」発明であると説明しました。彼は、タービンが90%の効率を維持でき、設計と構造の単純さが発電の革命につながる可能性があると理論付けました。彼はポイントを持っていました:当時使用されていた他の2つのロータリーエンジン(ピストンエンジンとブレードタービン)は製造に費用がかかり、頻繁に壊れた部品がたくさんありました。これら2台の機械とは異なり、テスラタービンは非常にシンプルでした。製造する複雑な機能はありませんでした。実際、ブレードは完全な間隔で配置する必要はありませんでした。理論的には、それはロータリーエンジンの完璧な次のステップでした。

残念ながら、実際には、マシンには2つの重要な障害点がありました。テスラは最初にタービンをほぼ完全に効率的であると宣伝しましたが、実際には約40%の効率でしか機能しませんでした。境界層のダイナミクスに関する彼の理解は、抗力を適切に説明していませんでした。この開発は不幸なことでしたが、決して気の毒ではありませんでした。 40%の効率で作動するタービンは、25〜30%の範囲で作動するブレード付きタービンよりもはるかに優れています。ブレード付きタービンよりも優れた速度で確実に発電できるのであれば、テスラタービンは一般的な名前になります。彼らはできませんでした。テスラタービンは非常に高速で回転します—テスラの元のテストタービンは9,000〜36,000 rpmの速度で回転します—非常に高速であるため、タービンのブレードは動作中にひどく反ります。変形はほとんど自信を刺激せず、テスラの「最も重要な」発明はあいまいになりました。今日、テスラタービンは教育用小道具やデモンストレーションとして小規模に生産されています。彼らは請求に応じることはありませんでしたが、それでも魅力的なマシンです。

3Dプリントされた部品でタービンを再考する

このプロジェクトでは、シャフトとローターのアセンブリ、ベアリングハウジング、タービンハウジングの3つのコアシステムを備えたOlin College MachineShopのテスラタービン設計を使用しました。シャフトアセンブリはベアリングハウジングによって完全に拘束され、タービンハウジングに含まれています。ベアリングハウジングとタービンハウジングは、ぴったりと合う金属製の位置決め機能と8本のネジで一緒にフィットします。

このタービンのシンプルさは、機械加工に適しています。硬化鋼シャフトからポリカーボネート製ハウジングカバーまで、材料と操作の両方でさまざまな部品があります。タービンのすべての部品は、2軸CNCマシン以下で製造できます。以下は、機械加工の短いBOMです。 タービンの部品。

タービン住宅: CNCフライス盤

ベアリングホルダー: 旋削およびCNCフライス盤

シャフト: 旋鋼

シャフトスペーサー: ウォータージェット鋼

ブレード: その後、ウォータージェットは鋼になりました

クランププレート: CNCフライス盤

プーリー: アルミ削り出し

インレットブロック: CNCフライス盤

タービンの一部は、積層造形に適していません。精度と軸方向の強度の要件により、スチールシャフトの印刷が非常に困難になり、タービンブレードとスペーサーは重い(したがって回転慣性が大きい)という利点があります。これは、私たちの印象的な強度対重量比が有益ではないまれなアプリケーションの1つです。これらの理由から、シャフトアセンブリ全体(シャフト、スペーサー、ブレード、クランププレート)をそのままにして、タービンの外側部分に焦点を当てることにしました。代わりに、タービンハウジングとベアリングハウジングの2つの部分に焦点を当てました(これについては次の記事で説明します)。シャフトアセンブリとは異なり、ハウジングは交換の完璧な候補でした。完全にアルミニウム製で、CNCフライス盤であり、.001インチ未満の公差はありません。 3Dプリントすることで、大幅な軽量化を図りながら強度を維持することができました。

タービン住宅の要件

タービンハウジングにはいくつかの重要な要件がありました。まず、ベアリングハウジングとシームレスに噛み合う必要がありました。これは、ベアリングハウジングの位置決め機能に関して+ .001 / -0である必要があることを意味しました。おそらくハウジング全体で最も重要な機能であるタイトなメッシュは、高速でタービンを引き裂く可能性のある振動を軽減します。第二に、タービンハウジングには16個のタップ穴が必要でした。ベアリングハウジングを取り付けるためにバックプレートに8つ、カバープレートを取り付けるためにフロントにさらに8つ。ポリカーボネート製のカバープレートは、構造的な観点からは小さな部品ですが、高圧の空気がタービンブレードを通って流れるようにするために非常に重要です。最後に、タービンの空洞は、ブレードとの隙間が非常に小さい必要があります。小さなクリアランスフィットにより、ブレードが回転するためのクリアランスが得られると同時に、ブレードとキャビティ壁の間のギャップが最小限に抑えられ、効率が大幅に低下します。

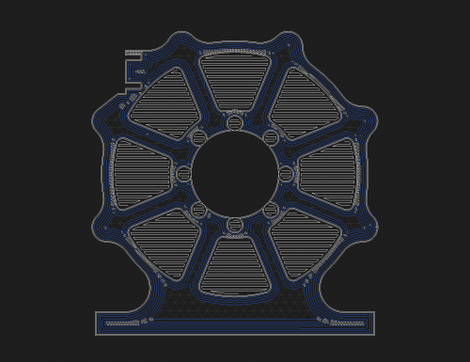

設計とファイバールーティング

印刷用のタービンの再設計には、上記の要件を満たすためにいくつかの小さな変更が含まれていました。まず、単体テストを使用して、ベアリングハウジングメッシュに必要な公差を寸法的に検証しました。必要な許容誤差を満たすには、CADの穴のサイズを約0.002インチ小さくする必要があると結論付けました(注:これは普遍的な数値ではなく、実行した単体テストから収集した数値です。単体テストの詳細については、このブログ投稿をチェックしてください)。次に、アルミニウムバージョンのすべてのタップ穴をヒートセットタップインサート用のキャビティに交換しました(リンクはこちら)。ヒートセットインサートは、3D印刷された部品を確実に固定する方法であり、タップ穴では不可能な場所での健全な接続を保証します。

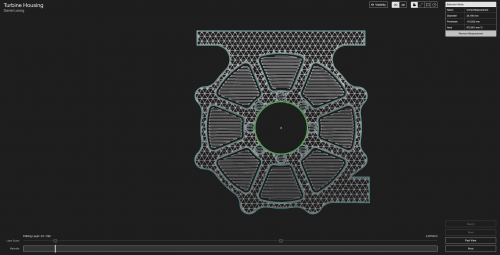

デザインを強化するために、パーツ全体に同心カーボンファイバーを配線しました。ベアリングハウジングマウントとそれに続く力によってパーツが変形しないようにするために、パーツの後壁にできるだけ多くのファイバーリングを充填しました。パーツの壁には必要な強度が低いため、各壁層に1つのファイバーリングを配置しました。この戦略により、最小限の繊維で部品のフープ強度を大幅に向上させることができました。パーツがアイガーに配置されると、印刷する準備が整いました。

寸法検証

タービン本体はマーク2に適合します。ただし、レーザー寸法の検証という1つの単純な理由から、MarkXに印刷することにしました。ユニットテストでは、寸法が正確である必要があることがわかりました。これで、印刷の途中で精度を確認できました。 2つのレーザースキャンを構成しました。1つはベアリングハウジングとの嵌合機能をチェックするように設計され、もう1つはキャビティの直径をチェックするように設計されています。印刷中、寸法精度を保証するためにEigerで各スキャンをチェックしました。寸法スキャンでは、許容範囲内にある.0004インチのエラーが示されました。

次のステップ

印刷終了後、ネジインサートを挿入し、アルミベアリングハウジングを取り付けました。インサートを含め、570gのアルミ製ハウジングと比較して微視的なプリントタービン170g。金属製のハウジングとシャフトアセンブリが機能することを確認したら、ベアリングハウジングを設計して印刷しました。これについては、このシリーズの次回の記事で取り上げます。

この投稿の2番目の部分をここで読み、Facebook、Twitter、Instagram、Linkedinでフォローして最新情報を入手してください。

3Dプリント