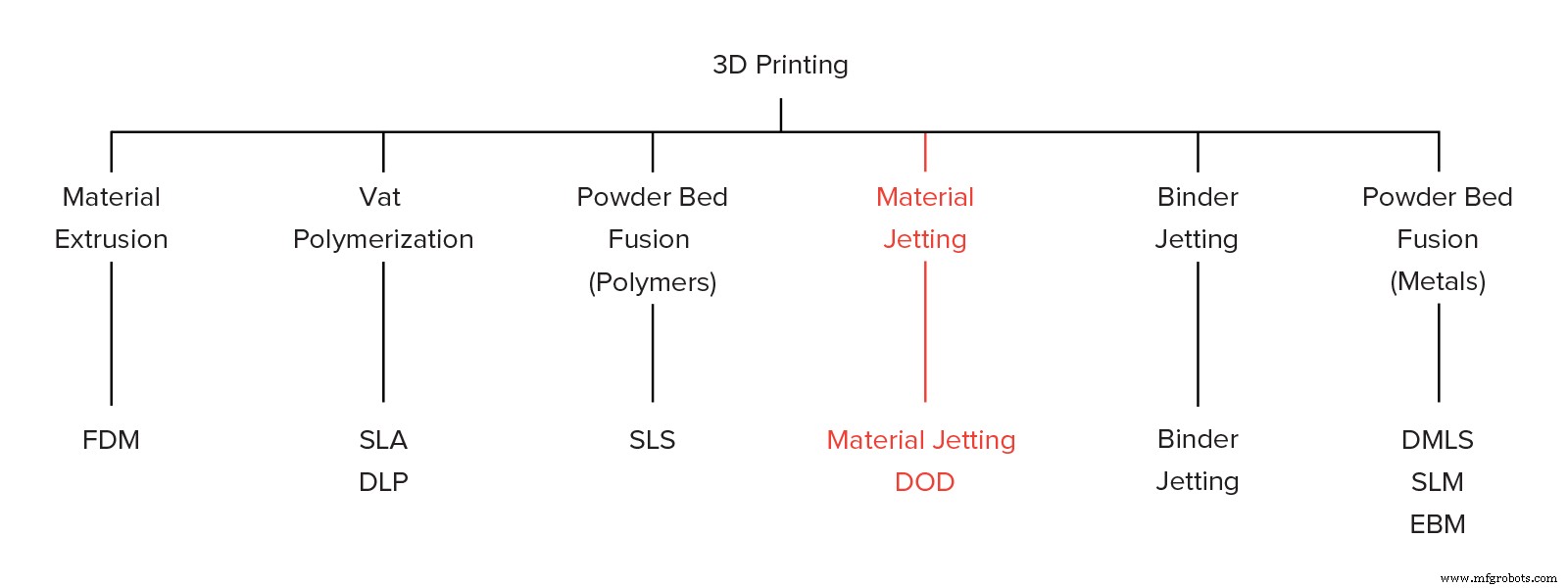

マテリアルジェッティング3D印刷の概要

Material Jetting(MJ)は、2Dプリンターと同様の方法で動作する積層造形プロセスです。マテリアルジェッティングでは、プリントヘッド(標準のインクジェット印刷に使用されるプリントヘッドと同様)が、紫外線(UV)光の下で固化する感光性材料の液滴をディスペンスし、パーツをレイヤーごとに構築します。 MJで使用される材料は、液体の形で提供される熱硬化性フォトポリマー(アクリル)です。

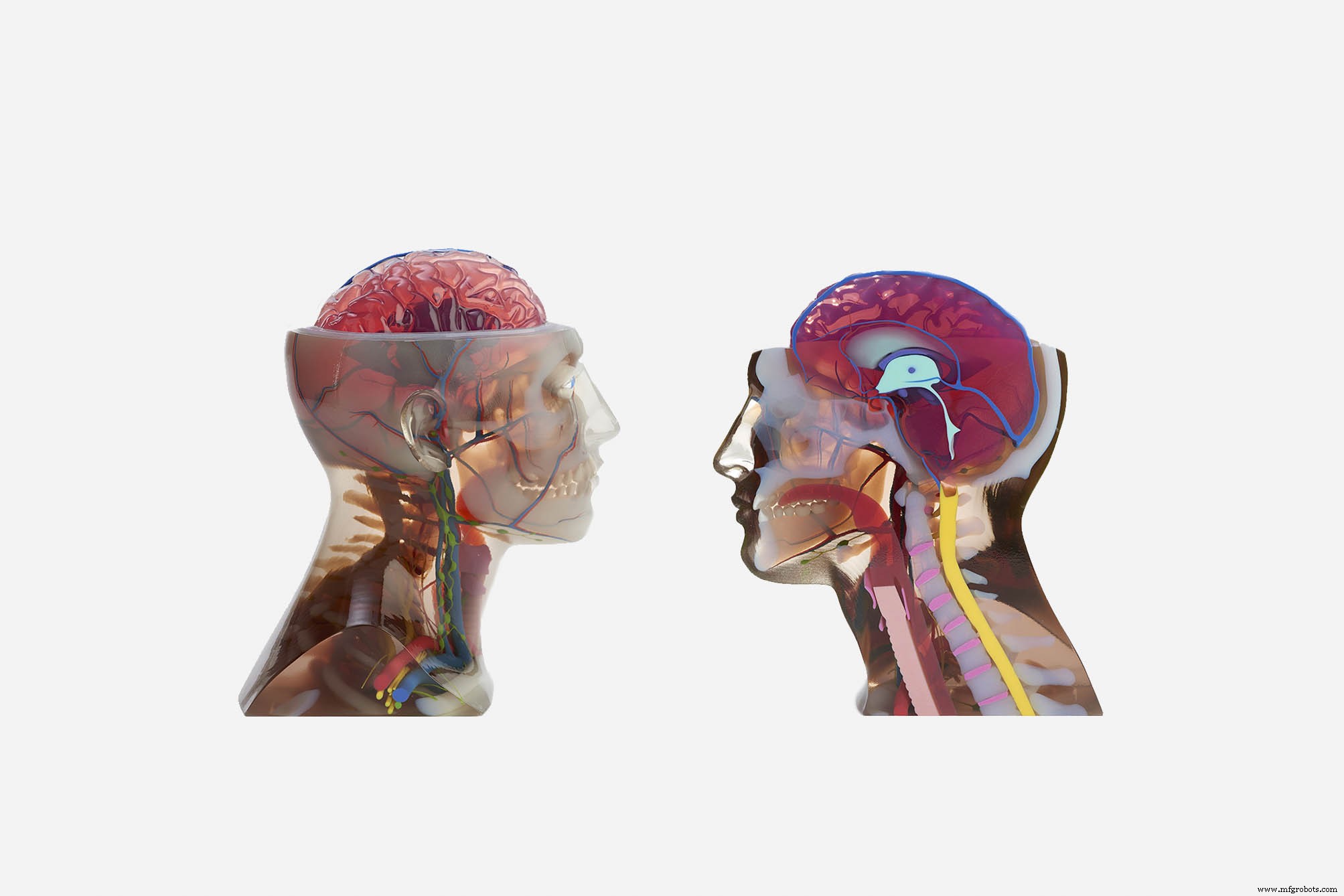

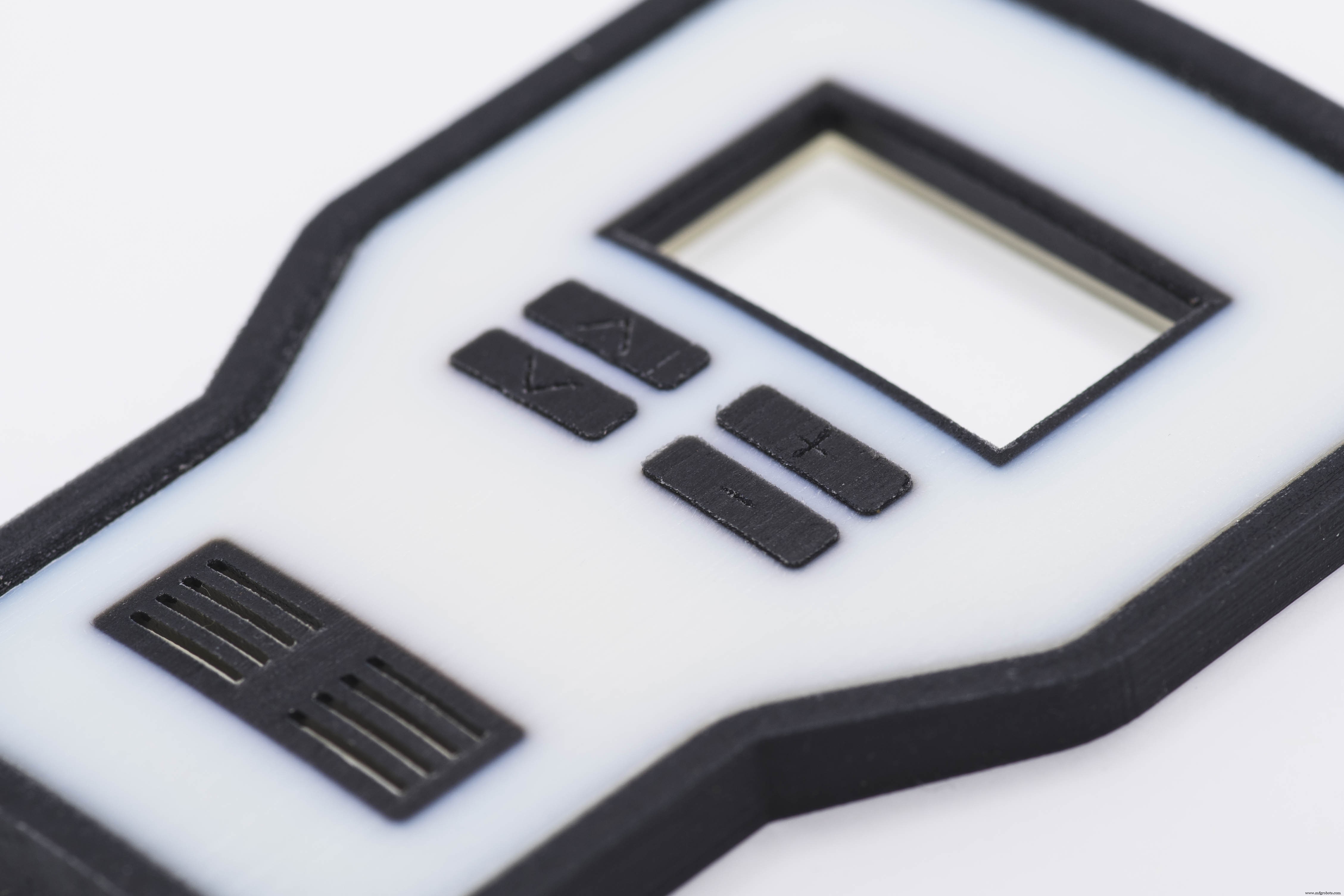

MJ 3D印刷は、非常に滑らかな表面仕上げで高寸法精度の部品を作成します。マテリアルジェッティングでは、マルチマテリアル印刷とさまざまなマテリアル(ABSのような、ゴムのような、完全に透明なマテリアルなど)を利用できます。これらの特性により、MJはビジュアルプロトタイプと工具製造の両方にとって非常に魅力的なオプションになっています。それでも、マテリアルジェッティングには、この記事で紹介するいくつかの重要な制限があります。

MJプロセスのバリエーションでは、Drop-On-Demand(DOD)プリントヘッドを使用して、粘性のある液体を分注し、ワックスのような部品を作成します。 DODはほとんどインベストメント鋳造パターンの製造にのみ使用されますが、このため、ここではこれ以上説明しません。

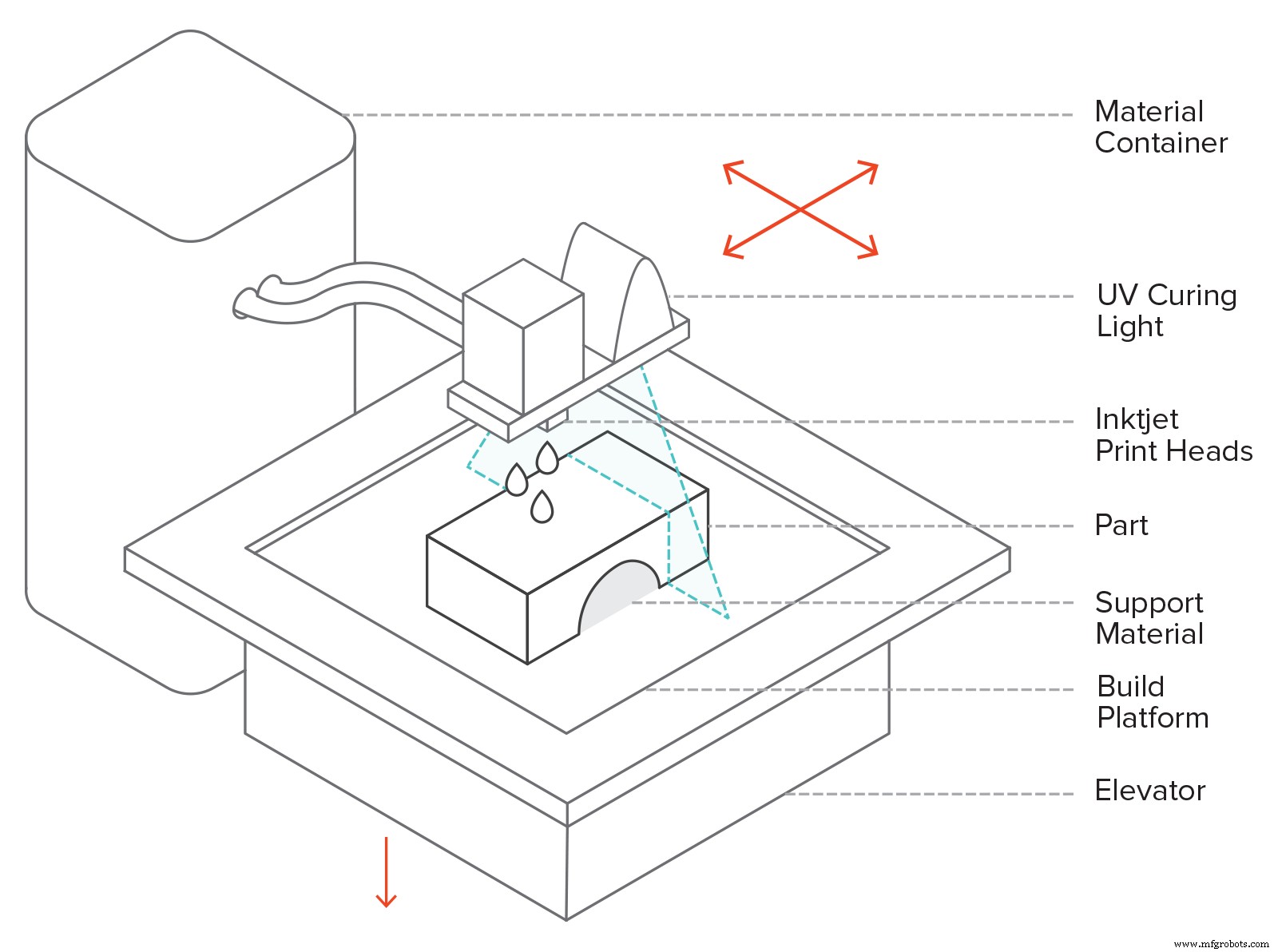

MJ印刷プロセスの仕組みは次のとおりです。

I.まず、液体樹脂を30〜60°Cに加熱して、印刷に最適な粘度を実現します。

II。次に、プリントヘッドがビルドプラットフォーム上を移動し、フォトポリマーの数百の小さな液滴が目的の場所に噴射/堆積されます。

III。プリントヘッドに取り付けられたUV光源が堆積した材料を硬化させ、固化させて部品の最初の層を作成します。

IV。レイヤーが完了すると、ビルドプラットフォームがレイヤーの高さ1つ下に移動し、パーツ全体が完了するまでこのプロセスが繰り返されます。

他のほとんどの3D印刷技術とは異なり、MJは線状に材料を堆積します。複数のインクジェットプリントヘッドを同じキャリアに並べて取り付け、1回のパスで印刷面全体に材料を堆積させます。これにより、さまざまなヘッドがさまざまな素材をディスペンスできるため、マルチマテリアル印刷 、フルカラー印刷 溶解可能なサポートの調剤 構造は単純で広く使用されています。材料の噴射には常に支持構造が必要であり、後処理を取り除く必要があります。

マテリアルジェッティングでは、液体材料は光重合と呼ばれるプロセスによって固化されます。これは、SLAで使用されているのと同じメカニズムです。 SLAと同様に、マテリアルジェットパーツは均質です。 機械的および熱的特性がありますが、SLAとは異なり、使用される層の高さが非常に小さいため、最適な特性を実現するために追加の後硬化は必要ありません。

マテリアルジェッティングでは、ほとんどすべてのプロセスパラメータが機械メーカーによって事前設定されています。液滴形成の複雑な物理学のために、層の高さでさえ、それぞれの特定の材料にリンクされています。典型的なレイヤーの高さ マテリアルジェッティングで使用されるのは16〜32ミクロンです。

マテリアルジェッティングは、最も正確な3D印刷技術の1つと見なされています。 MJシステムには寸法精度があります ±0.1%で、通常の下限は±0.1 mm(場合によっては±0.02 mm)です。反りが発生する可能性がありますが、印刷は室温近くで行われるため、FDMやSLSなどの他のテクノロジーほど一般的ではありません。このため、非常に大きな部品を非常に正確に印刷できます。典型的なビルドサイズ は約380x250 x 200 mmですが、大規模な産業用システムは1000 x 800 x500mmにもなる可能性があります。

Material Jettingの主な利点は、最終製品を表す正確なマルチマテリアルおよびマルチカラーの印刷を作成できることです。

マルチマテリアル およびマルチカラー MJでの印刷は、次の3つのレベルで使用できます。

パーツの特定の領域に異なる材料または色を指定するには、モデルを個別のSTLファイルとしてエクスポートする必要があります。色またはマテリアルプロパティをブレンドしてデジタルマテリアルを作成する場合、デザインをOBJまたはVRMLファイルとしてエクスポートする必要があります。これらのフォーマットでは、面ごとまたは頂点ごとに特別なプロパティ(テクスチャやフルカラーなど)を指定できるためです。 。

マテリアルジェッティングでは、常にサポート構造が必要です。サポートは常に二次的な溶解可能な材料で印刷されます 加圧水を使用して印刷した後、または超音波浴に浸すことで除去できます。

マテリアルジェットパーツの表面は非常に滑らかで、取り外した後のサポートの兆候はほとんどまたはまったくありません。

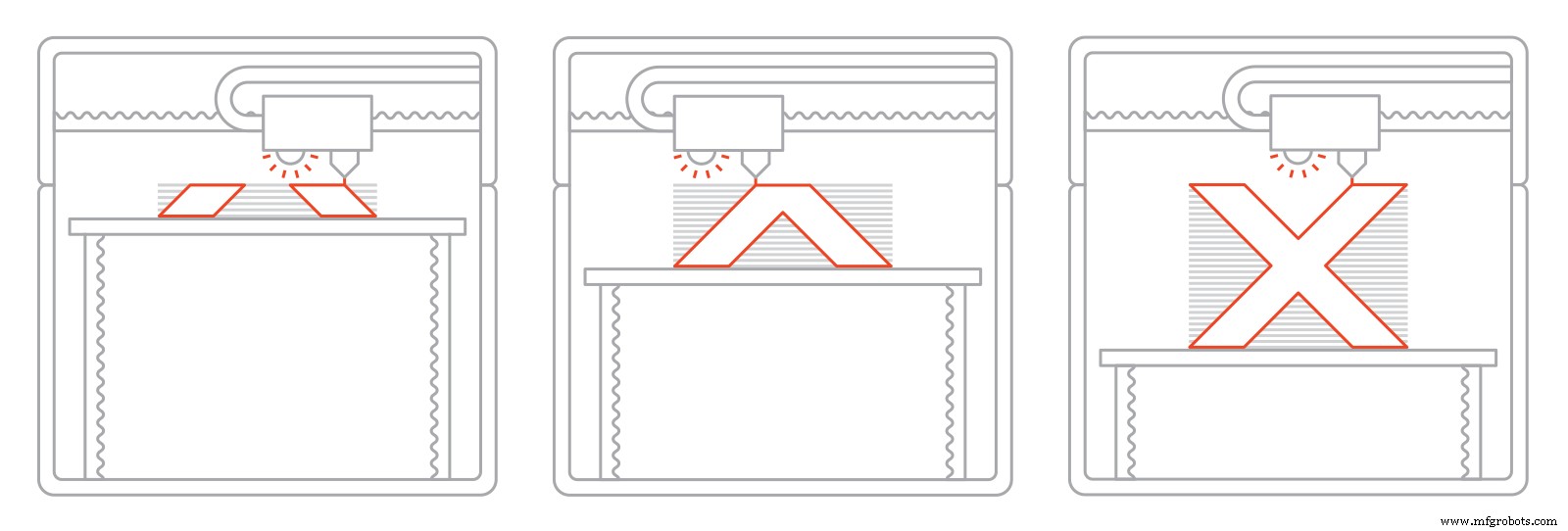

MJでの部品の向きは、FDMやSLAなどの他の3D印刷技術と比較してより柔軟です。ただし、サポートマテリアルを多用すると全体的なコストも増加するため、それでも重要です。

Material Jettingは、光沢またはマットの設定でパーツを印刷するオプションを提供します。

光沢のある設定 、サポートマテリアルは、構造的に必要な場合(つまり、オーバーハングの場合)にのみ追加されます。サポートと直接接触していない表面は光沢のある仕上がりになり、サポートされている領域はマットになります。 マット設定 、方向や構造上の要件に関係なく、サポート材料の薄層がパーツ全体の周りに追加されます。このようにして、すべての表面がつや消し仕上げになります。

光沢のある設定は、滑らかな光沢のある表面の場合に使用する必要があります が望まれます。使用する材料が少ないため、光沢のある印刷のコストは低くなります。この設定を使用することの欠点は、印刷されたパーツの仕上げが不均一であり、上部の光沢のある表面の鋭いエッジとコーナーがわずかに丸みを帯びていることです。

精度の場合は、マット設定を使用する必要があります および均一な表面仕上げ 要件です。より多くの材料が使用され、追加の後処理時間が必要になるため、マット設定のコストはわずかに高くなります。特に、マット設定で印刷された部品の表面硬度も比較的低くなっています。

Material Jettingは、特性と制限の点でSLAで使用されているものと同様の熱硬化性フォトポリマー樹脂を使用します(これらは脆く、荷重たわみ温度が低く、クリープの影響を受けやすい)。それらは、粘度が低く、インクのような形で提供され、キログラムあたりのコストがはるかに高くなります(約300ドルから1000ドル)。

マルチマテリアル印刷は、正確な視覚的および触覚的プロトタイプの作成を可能にするため、MJの重要な強みです。金型(射出成形、熱成形など)や医療用途向けの材料など、特定の業界向けに最適化された特殊材料も利用できます。

次の表は、最も一般的に使用されるMJ材料の長所と短所をまとめたものです。

このテクノロジーの主な長所と短所を以下に要約します。

材料噴射により、射出成形に匹敵する表面と非常に高い寸法精度を備えた滑らかな部品を製造できます。

ここで説明する各側面の詳細な[](/ knowledge-base / how-design-parts-material-jetting-3d-printing /)設計ガイドラインは、ナレッジベースのこのセクションの後の記事に記載されています。マテリアルジェッティングの主な特徴は、以下の表にまとめられています。

素材 特徴 標準 硬い不透明なプラスチック 柔軟 ゴムのような シミュレートされたポリプロピレン PPパーツをシミュレートします シミュレートされたABS 高温耐性 キャスタブル 燃え尽き症候群の後に灰がない 高温 良好な温度安定性(最大80

o

C) 高強度 透明 ガラスのような外観 医療グレード 滅菌可能

Material Jettingで作成されたパーツは、均一な機械的および熱的特性を備えています。

MJのマルチマテリアル機能により、正確な視覚的および触覚的プロトタイプの作成が可能になります。

マテリアルジェットパーツは、機械的特性が低い(破断点伸びが低い)ため、主に機能しないプロトタイプに適しています。

MJ材料は感光性であり、その機械的特性は時間の経過とともに低下します。

テクノロジーのコストが高いため、一部のアプリケーションではマテリアルジェッティングが経済的に実行不可能になる可能性があります。

マテリアルジェット 資料 アクリルフォトポリマー(熱硬化性) 寸法精度 ±0.1%(下限値±0.05mm) 一般的なビルドサイズ 380 x 250 x 200 mm(最大1000 x 800 x 500 mm) 一般的な層の厚さ 16-32ミクロン サポート 常に必要(溶解可能な素材を使用して印刷)

3Dプリント