レーザー アシストで医療機械加工が本格化

従来の機械加工であろうとハイブリッド プロセスであろうと、医療機器の製造では、機械メーカーと工具メーカーが常に注意を払う必要があります

今日の精密に調整された医療用コンポーネントの加工に関しては、ツールの寿命と自動化は言うまでもなく、速度が重要です。

工具設計から最終製品まで、医療機械加工を絶え間なく改良するには、幅広いプラスチックおよび金属材料を処理する能力だけでなく、特に厳しい規制に直面して、予測可能な結果を達成する能力も必要です。

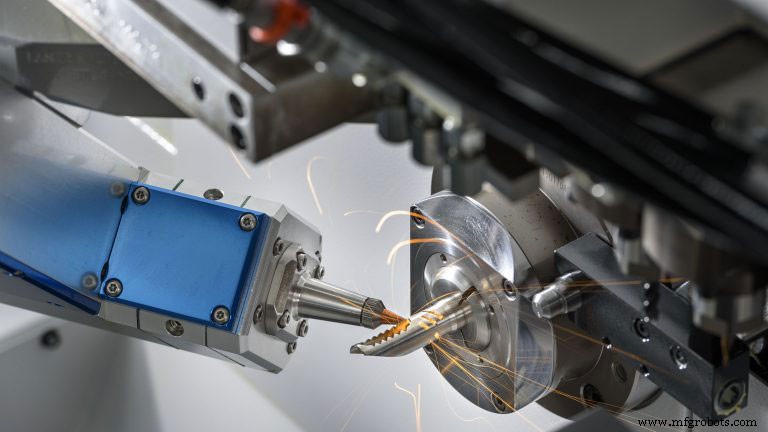

旋削とフライス加工だけでなく、レーザーをスイスのシステムと組み合わせてすべて 1 台の機械で切断および溶接操作を実行するハイブリッド プロセスであっても、医療製造では、機械メーカーと工具メーカーが常に注意を払う必要があります。

工具寿命と部品品質の最大化

Tsugami/Rem Sales LLC (コネチカット州ウィンザー) は、ツールの寿命を維持しながら、骨ねじのヘクサローブと同じくらい小さな医療部品と機能を機械加工するために、そのポートフォリオにカスタム速度 4 倍ユニットを備えたいくつかのマシンを装備しています。

Tsugami/Rem Sales のスイス プロダクト マネージャーである Derek Briggs 氏によると、スイス式の機械の標準的なスピンドルは通常、6000 ~ 8000 rpm でライブ ツールを回転させます。 「ファイン サーフェシングや 5 軸コンタリング、彫刻、またはエッチングを行う場合、ツールが非常に小さいため、非常に高い rpm が必要です。通常、0.125 インチ [3.175 mm] 以下のボール エンド ミルを使用して精密な輪郭加工を行っており、これらのタイプの操作では中心で切削しています。工具寿命のために表面のフッテージを許容レベルに保ち、表面仕上げの要件を満たすには、非常に高いスピンドル速度が必要です。」

ツガミのソリューションは、ギア減速を使用したアタッチメントであり、スピンドル モーターに負担をかけずにスピンドル速度を最大 4 倍にして、20,000 rpm などの最適な速度に到達します。 Tsugami/Rem Sales は、NSK America 製の高速スピンドルを統合して、最大 80,000 rpm で実行することもできます。

ブリッグス氏によると、ほとんどのスイス式旋盤は、モーターの電源を入れると 3 つまたは 4 つのスピンドルを同時に動かす歯車列を使用しています。ギアリングを減らしたモジュラー スピンドルが 1 つだけあれば、他のスピンドルよりも高速になります。今日の医療市場でますます求められている、微細な表面仕上げや小さな 5 軸作業のために、より高いスピンドル速度を得られるのは素晴らしいことです。」

標準的なスレッド ワーリング アタッチメントで十分に機能しますが、機械が 1 日中ボーン スクリューの製造専用である場合、メーカーは標準的なスチール ローラー ベアリングの代わりにセラミック ベアリングを要求することを検討する必要があります。セラミック ベアリングを使用すると、オペレーターはスチールよりもプリロードを強くすることができ、システムが強化され、スピンドルの最高速度が維持されます。セラミック ベアリングは、骨ねじを切断する際の非常に細かい高調波と振動を減衰させ、より高い rpm の熱を吸収して、熱をよりよく分散させます。

ニード フォー スピード

スピンドル速度の最大化に加えて、Tsugam/Rem Sales は、スイス加工により多くのクイックチェンジ機能を導入することにも取り組んでいます。同社は、オペレーターがネジを取り出し、ER コレット アセンブリまたはツール カートリッジ全体を取り外し、機械の外でツールの高さを設定し、事前に準備されたスペアを取り付けることができる、取り外し可能なヘッドを備えたライブ ツール アタッチメントとギャング ツール プレートを提供しています。秒、Briggs は指摘しました。

Tsugami/Rem Sales は、正面フライス加工、角度フライス加工、ねじワーリング アタッチメント用のモジュラー ツール セットアップに加えて、タレット加工機用のクイック チェンジ タレット ホルダーも開発しています。 「これらのホルダーは、機械のクラッシュやツールの破損につながる可能性のあるオペレーターのエラーを減らすのに役立つように設計されています。これは、Zoller またはその他のプリセット器具を使用して、マシンの外で行うこともできます。」

ガンドリリング アプリケーションは、送りと速度を改善するためのケース スタディを提供しました。

Tsugami/Rem Sales が高周波眼腫瘍除去装置を作成する必要があったとき、仕様は困難でした。ユニットの長さは 5 インチ (127 mm) で、0.06 インチ (1.52 mm) の穴が完全に開けられていなければなりませんでした。 M4 Sciences の高周波脈動 TriboMAM システムを採用して仕事をしました。

特注のチタン製のこの装置は真空に似ており、他の軟部組織ではなく腫瘍だけを吸引できる、と Briggs 氏は説明した。通常、ガン ドリルは 1 回転あたり 10 分の 1 インチ未満でしか供給できません。 TriboMAM を 4 倍にすると、「そのツールの振動が切りくずを非常に小さな破片に砕き、高圧クーラントが穴から切りくずを抽出するためです」。全体として、他の方法では数分かかるプロセスが 75% 速く完了しました。

もう 1 つのイノベーションである低周波振動 (LFV) サーボ システム技術は、「医療部品の製造に使用される頑丈な材料の機械加工における最大の進歩の 1 つです」と、丸紅シチズン シンコム社 (アレンデール、ニュージャージー州)。 LFV は、工具寿命、切りくず処理、および難削材の加工を改善します。

Cepican は、MCC の L シリーズ マシンは、処理速度の高速化とプログラミング機能の強化により、「当社と提携している医療メーカーの大部分で使用されています」と述べています。 「より複雑な医療部品の製造に必要な B 軸を含め、軸の数が増えました。」

L12 は医療市場向けに特に売れ行きが良いと、地域セールス マネージャーの Glen Crews 氏は付け加えました。 「マシンの小型サイズと高いスピンドル速度により、小型の医療機器コンポーネントの加工に最適です。スピンドルのサイズを縮小するオプションもすべての機械で利用できるため、材料の取り扱いが容易になります。」

機械の標準スピンドルと交換可能な、クロス加工とエンドドリリング用の高速スピンドルが開発されました、とクルーは付け加えました。 「ギア駆動であるため、多くのメーカーが使用する電気または空気駆動のスピンドルよりも優れたトルクで高速のスピンドル速度を実現できます。」

スピンドルの知識

NSK America Corp. (イリノイ州ホフマン エステーツ) のインダストリアル セールス マネージャーである Michael Gabris 氏は、最終的に、適切なスタンドアロンの電気または空気圧駆動スピンドルを使用することが、今日の医療アプリケーションの送りと速度を最適化するために不可欠であると述べています。

「フライス盤の回転数は 20,000 rpm かもしれませんが、直径が 0.01 インチ [0.254 mm] のドリルでは、適切に実行するために必要な速度が得られません」と彼は述べています。 「ツールを簡単に壊してしまうかもしれません。」

実際、0.005 インチ (0.127 mm) が超硬ソリッド エンド ミルとドリルの標準直径になりつつあると、NSK プロダクト マネージャーの Mike Shea 氏は付け加えました。 「200 sfm を実行したい場合、正しく実行している場合、それは約 76,000 rpm です」と彼は説明しました。 「[ツール] メーカーが 100 sfm で実行することを推奨している場合でも、それでも 40,000 rpm 未満です。当社のスピンドルは、ますます一般的になっているマイクロおよびナノ アプリケーションの機械加工のニーズに適合しています。」

NSK スピンドルが工場から出荷されるとき、振れは 1 μm 未満であることが保証されている、と Gabris 氏は述べています。 NSK はまた、3 ~ 5 ミクロンの精度を持つ独自の精密コレットを製造し、すべての高速スピンドルに製造コストのかかるセラミック ベアリングを提供しています。

新しい機械に装備する場合でも、古い機械に後付けする場合でも、「当社のスピンドルはすべての作業を行います」と Gabris 氏は言います。オペレータは「主軸をロックし、スピンドルに電気と空気を流すか、空気式の場合は空気だけを走らせる必要があります」と Shea 氏は付け加えました。 「主軸が回転しないので、機械主軸の摩耗がありません。当社のスピンドルにはギアがありません。冷却とパージのために少量の空気を適用することで、熱膨張や高調波の問題なしに 24 時間年中無休で稼働できます。これは、生産量が常に多い状況では理想的です。」

逆に、ギア付きのスピーダー ヘッドだけを使用する場合は、ギア内の熱を放散するために 20 ~ 30 分の使用後にスピーダーを休ませる必要があると彼はアドバイスしました。

ツーリングの推進

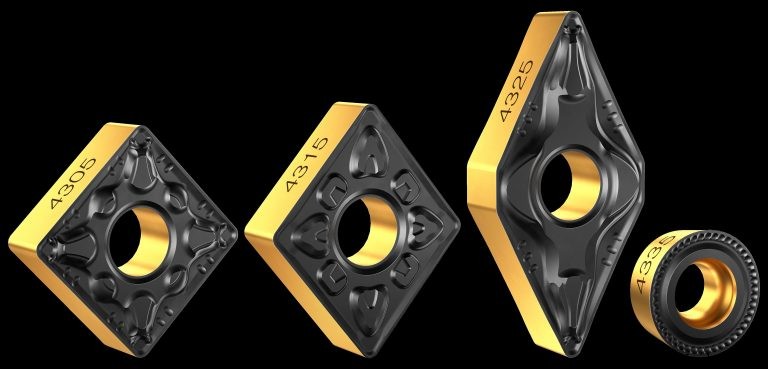

プラスチックからコバルト クロム、チタンに至るまで、医療用部品の材料を扱うサンドビック コロマント (ニュージャージー州フェアローン) は、過去数年間でツールを大幅に進化させてきました。

「はい、部品をより速く製造し、公差を維持することが重要です。しかし、プロセスとツーリングの予測可能性も重要です。」

たとえば、旋削インサートでは、 「Inveio コーティングの革新により、当社の技術は大幅に変化しました」と彼は述べ、これにより、より強力な基材、より正確なエッジ処理、およびコーティングを適用する新しい方法が可能になります。

「古いプロセスのコーティングの結晶は、インサートを保護していた場所までランダムであることがわかりました」と彼は説明しました。 「今では、これらの結晶を一方向に整列させて、工具寿命とチップの摩耗を改善できるようになりました。」これにより、機械の調整が少なくなり、安定した加工プロセスに不可欠な予測可能な工具寿命が得られます。インサートが成形された後、ミクロンの公差でエッジの準備が行われます.

「さまざまな医療機能を実行するためにツールを変更しました」と彼は続けました。 「膝と股関節用のカフを製造するために特別に作られた医療用ボーリング バーがあります。」

一方、CoroMill 316 ヘッド交換式フライス加工システムは、特にインプラントをサポートするニー トレイを製造するために、切削深さを拡張して変更されました。

サンドビック・コロマントは、ポリエーテル・エーテル・ケトンのような医療用プラスチック用の特別な旋削インサートも作成しました。 「ほとんどのインサートは上部が爆破されているため、プラスチックがくっつかないようになっています」と Loughney 氏は説明した。新製品のリリース。

しかし、サンドビック・コロマントの最大のハードルはねじ回しチップです。 「ほとんどの場合、骨ねじには特殊なねじ山形状があります」と Loughney 氏は述べています。 「骨ねじを開発したすべての医師は、独自のねじ山形状を持っているようです。そのため、標準のインサートだけを販売することはできません。それらはすべて特別に設計する必要があります。これらのインサートをケースバイケースで研磨する際には、非常に柔軟でなければなりません。」

レーザー オン タップ

従来の機械加工だけでは対応できない場合、プロセスに 1 つまたは複数のレーザーを追加すると、製造能力が大幅に向上します。

たとえば、Tsugam/Rem Sales の LaserSwiss 工作機械ラインは、医療業界向けに作成されました。 LaserSwiss は、従来の CNC スイス旋削とレーザー切断を 1 台の機械に組み合わせている、と Tsugami LaserSwiss のマーケティング マネージャーである Tina Carnelli 氏は説明します。 「これは、医療メーカーが、1 つのセットアップと 1 つの部品プログラムで、ステントなどの複雑な医療部品を製造できることを意味します」と彼女は言いました。 「最近、LaserSwiss マシンに溶接用の 2 つ目のレーザー ヘッドを追加して、1 台のマシンで 3 つの操作を効果的に組み合わせました。」

Marubeni Citizen-Cincom では、「機械へのレーザー切断と溶接の導入は、当社が行った最も重要な変更の 1 つです」と、地域セールス マネージャーの Rich Kuhn 氏は述べています。 「機械加工とレーザー切断が同じ機械でできることは、部品の製造に必要な作業数の削減に大きな効果があります。自動化を追加し、レーザー溶接を行うことで、医療関係のお客様は、増え続ける高耐性要件のいくつかを解決するための選択肢が増えました。」

もちろん、レーザーは、しばらくの間、スタンドアロンの医療製造ソリューションでした。たとえば、Trumpf Inc. (コネチカット州ファーミントン) のインダストリー マネージャーである Salay Quaranta 氏によると、Trumpf のポートフォリオは、レーザー溶接や精密切断アプリケーションから積層造形やトレーサビリティのためのレーザー マーキングまで、医療機器メーカーによって広く使用されています。

アディティブ マニュファクチャリング (3D プリンティング) は、Trumpf に多くの機会をもたらしたと彼女は付け加えました。 「当社の TruPrint 1000 を使用してさまざまな歯冠、ブリッジ、RPD を構築することで、製造業者はプレート上で最小の単一バッチ部品とシリーズを生成生産できます。マルチレーザー オプションを使用すると、顧客の注文を処理する柔軟性を維持しながら、生産を最大 80% 増加させることができます。複雑な形状であっても、CAD 設計から最高品質の 3D 金属コンポーネントにすばやく簡単に変換できます。」

金属ベースの層ごとの粉末床生産に関して、レーザーを従来の機械加工とは一線を画すことができるのは、その設計の柔軟性です。

「3D プリントによる設計技術を活用することで、製造業者や研究所は製品を最終形状に近づけることができます」と Quaranta 氏は述べています。 「従来の機械加工で見られるようにスクラップがほとんどなく、冶金は健全です。メーカーは、これらのプラットフォームを活用して、インプラントや歯冠から、多くの用途向けの足場や構造物まで、さまざまなコンポーネントを構築できます。」

セカンダリ オペレーションのさらなる自動化

医療用コンポーネントの生産のあらゆる側面を管理する厳格な規制と、安定した予測可能なプロセスを確保する必要があるため、自動化に理想的であるように思われます。しかし、サンドビック・コロマントのラフニー氏によると、その厳格な監視は難問をもたらす。いったんプロセスが決定されると、それを変更するのは非常に困難であり、材料やプロセスのイノベーションが進行中であるとしても、変更するのは時間や費用の面で効率的ではありません。

「医療用製造では自動化が進んでいますが、大部分は、鍛造品からゲートを削るなど、それほど制御されていない二次操作に関するものです」と彼は言いました。 「股関節ステムなどの新しいものが自動化されて生産されているのを見ています。」

通常、頻繁な切り替えを伴うバッチで製造される医療用コンポーネントでは、説明責任とトレーサビリティが最も重要である、と彼は続けました。 「そのようなものを自動化するのは少し難しいです。しかし、それは変化しています。システムとソフトウェアは、より適切に追跡できるように改善されています。」

別のトレンドであるインダストリー 4.0 への継続的な推進に関して、機械メーカーは多数のイノベーションで対応しています。

リクエストに応じて、Rem Sales はツガミの Swiss マシンをファナックのロボティクスと統合してパーツのロードとアンロードを行い、キーエンスのビジョン システムでインプロセス ゲージングを行い、オフセット調整をオンザフライで自動化する自動補正を行う、とブリッグス氏は述べています。 「私たちは、ロボットを使って機械から部品をコンベアから引き出し、向きを合わせて測定装置の固定具に配置しています。測定された寸法が許容範囲外である場合、Caron Engineering AutoComp システムはマシンの実行中に自動的に補正し、ロボットは不良部品を別のビンに配置して、不良部品が良品と混ざらないようにします。」

今日の顧客に対して、「部品を処理する単一の機械を単純に提供することはできません」と MCC の Cepican は説明しています。 「完全な処理システムを提供する必要があります。これには、高度に技術的な自動化システムが含まれます。」 MCC は、いくつかの自動ロードおよびアンロード システムを設計しました。たとえば、ブランク パーツを機械にロードして、機械加工されたコンポーネントにレーザー溶接するシステムです。

Star CNC Machine Tool Corp. (Roslyn Heights, NY) のゼネラル マネージャー、George Bursac 氏は次のように付け加えています。骨ねじ、歯科用インプラント、手術器具、およびそれらの製品に関連するその他のコンポーネントなどの医療コンポーネントは、「多くの変更はなく、同じままです」と彼は言いました。「私たちのチームは、製造会社が必要とする可能性のある新しい課題に対応しています。」>

自動制御システム