融接とソリッドステート溶接の違い

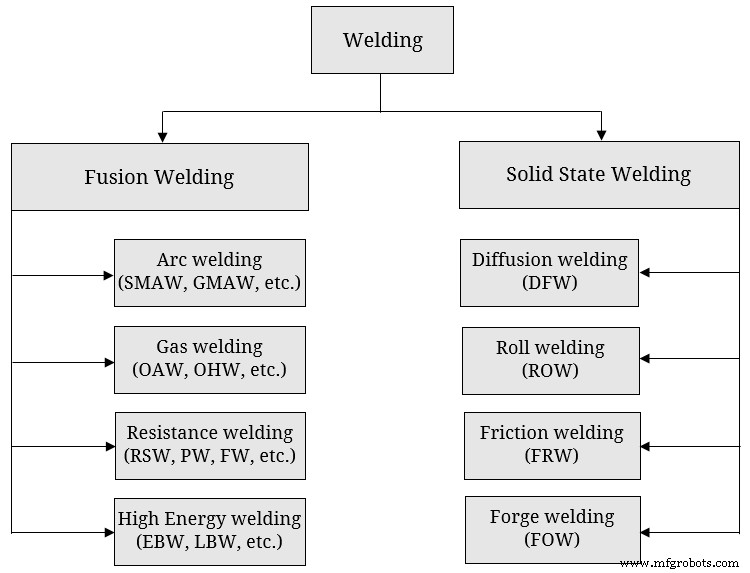

2つ以上のコンポーネントを結合するための要件は、製造に固有のものです。多種多様な材料をさまざまな方法で組み立てるためのさまざまな接合技術が存在します。これらのプロセスのいくつかは永続的なジョイントを提供しますが、他のプロセスは一時的なジョイントを提供します。リベット留め、結合、接着剤による接合と同様に、溶接も恒久的な接合プロセスの1つです。定義上、溶接は、外圧、熱、および溶加材の適用の有無にかかわらず、合体形成によって2つ以上の固体コンポーネントを恒久的に結合できる結合プロセスの1つです。したがって、溶接による接合のために、熱と圧力の両方が必須ではありません。実際、それらは交互に適用されます。したがって、一部の溶接プロセスでは、外部熱が適用されます。他のプロセスでは、外部圧力が適用されます。この点で、溶接プロセスは、融接とソリッドステート溶接の2つのグループに大きく分類できます。

溶接ビードを形成するためにベースコンポーネントの接合面を溶融または溶融するために外部ソースから十分な熱が加えられるすべての溶接プロセスでは、融接プロセスと呼ばれます。 。通常、このようなプロセスでは圧力は必要ありません。すべてのアーク溶接、ガス溶接、および抵抗溶接プロセスは、融接を受けます。また、ベースプレートの接合面の溶融は、圧力や摩擦などの結果ではなく、直接熱を加えることによって発生することにも言及する価値があります。

一方、ソリッドステート溶接プロセスでは 、熱は直接加えられません。代わりに、ほとんどの場合、十分な圧力がかけられます。圧力の結果として、接触ゾーンで熱が発生する可能性があります。ただし、通常、この温度はベースコンポーネントの融点をはるかに下回っています。拡散溶接、鍛接、爆発溶接、圧力溶接、摩擦溶接などがこのカテゴリの例です。融接とソリッドステート溶接の重要な違いを以下に表形式で示します。

表:融接とソリッドステート溶接の違い

| 融接プロセスでは、ベースコンポーネントの接合面が溶けて溶接ビードを形成します。 | このような溶融は発生しません。接合面の温度は、常に母材の融点を下回ります。 |

| 熱は何らかの外部手段から直接加えられます。ただし、圧力は必要ありません。 | 接合を補助するために直接熱を加えることはありません。代わりに、ほとんどの場合、十分な圧力をかけます。 |

| 必要に応じて、外部フィラー材料を簡単に塗布できます。 | ソリッドステート溶接プロセスはほとんどが自生であり、溶加材を簡単に適用することもできません。 |

| 入熱が高いため、溶接ビードの周囲に広い熱影響部(HAZ)が存在します。 | HAZは溶融が発生しないため狭いです。ほとんどの場合、HAZはごくわずかであり、溶接構造に問題はありません。 |

| 激しい加熱とその後の溶融により、さまざまな機械的および冶金学的特性が影響を受けます。 | |

| 過度の入熱により、高い歪みが発生します。それを回避するには、適切な器具を使用する必要があります。 | 歪みのレベルは低く、通常、歪みを回避するための予防措置は必要ありません。 |

| すべてのアーク溶接、ガス溶接、抵抗溶接、および強烈なエネルギー溶接プロセスは融接です。 | 拡散溶接、圧力溶接、ロール溶接、冷間溶接、摩擦溶接、鍛接などは、ソリッドステート溶接の例です。 |

接合面の融解: 名前が示すように、融接では、溶接ビードまたは合体を作成するために、親コンポーネントの接合面を融接させることができます。溶加材を塗布すると、溶けて溶けた母材と混ざります。これとは対照的に、ソリッドステート溶接では溶融や溶融が発生しないため、コンポーネントがソリッドステートのときに接合が行われます。圧力と摩擦が同時にかかるため、親コンポーネントの温度が上昇する可能性があります。ただし、常に母材の融点を下回っているため、溶融は発生しません。実際、これが2種類の溶接の主な違いです。

熱と圧力の適用: 融接では、外部から熱を加える必要があることは明らかです。この熱源は、アーク溶接の場合の電気アーク、ガス溶接の場合の酸素燃料ガスの燃焼、抵抗溶接の場合の電気抵抗加熱、さらにはプラズマ、レーザー、または電子ビームのような強力なエネルギービームのようなさまざまなタイプにすることができますPAW、LBWまたはEBWの場合。一方、ソリッドステート溶接プロセスでは通常、圧力をかける必要があります。直接熱を加えることは望ましくありません。ただし、圧力や摩擦などの結果として熱が発生する可能性があります。

フィラー材料の塗布: 親コンポーネント間に存在するルートギャップを埋めるために、フィラー材料が必要です。フィラーの用途とその組成に基づいて、溶接は、自生、均質、不均質の3つのカテゴリに分類できます。ルートギャップが非常に小さい場合、フィラーは不要であり、そのようなプロセスは自生と呼ばれます。ソリッドステート溶接は通常、自生モードで実行されます。一方、フィラーが塗布され、フィラーの冶金学的組成が母材の組成と類似している場合、それは均質溶接と呼ばれます。一方、フィラーの冶金学的組成が母材のそれと異なる場合、それは不均一溶接と呼ばれます。融接は、3つのモードすべてで有利に実行できます。ただし、異種モードで結合するには、追加の予防措置と最適なパラメータを利用する必要があります。

HAZの存在: 熱影響部(HAZ)は、溶接ビードを囲む溶接コンポーネントの狭い層であり、材料は溶融していませんが、加熱とその後の冷却によってさまざまな物理的および機械的特性が影響を受けています。このHAZは、機械的および化学的故障の影響を非常に受けやすいため、弱い領域と見なされます。関係する材料の融点を超える温度での極端な加熱により、コンポーネントが融接プロセスによって接合されるときに、溶接ビードの周囲により広いHAZが存在します。一方、溶接中に発生する熱が少ないため、コンポーネントをソリッドステート溶接プロセスで接合すると、狭い(場合によっては無視できる)HAZが観察されます。

機械的および冶金学的特性の変化: 結晶粒の配向、結晶粒の構造、原子欠陥などのさまざまな冶金学的特性は、通常、溶接中に影響を受けます。冶金学的変化の結果として、強度、硬度、靭性などの多くの機械的特性も影響を受けます。通常、このような変化は、コンポーネントの加熱レベルとその後の冷却に関連しています。融接プロセスでは、高熱が加えられ、材料が溶けるため、このようなプロセスはさまざまな特性を極端なレベルに変える可能性があります。これとは対照的に、ソリッドステート溶接プロセスを使用して接合を実行する場合、このような変更はわずかであり、ほとんど許容範囲内です。

異種金属接合の機能: すべての接合プロセスの中で溶接の最大の利点の1つは、異種材料の漏れ防止と健全な接合です。ただし、すべての溶接プロセスがこの目的に適しているわけではありません。異種金属の接合は基本的に異種溶接であるため、この要件を満たすことができる融接プロセスはごくわずかです。ただし、健全な接合を得るためには、細心の注意と最適なプロセスパラメータが必要です。ソリッドステート溶接は、異種金属の接合にはまったく適していません。

溶接構造の歪みのレベル: 溶接時の加熱と冷却の際の不均一な膨張と収縮により、組み立てられた構造が別の平面に変形し、溶接欠陥が発生します。結合された構造のこのような歪みは、寸法の不正確さと拒絶された部品を引き起こします。溶接構造の歪み傾向は、入熱の増加とともに増加します。したがって、適切な固定具が使用されていないか、適切な歪み最小化手法(スキップ溶接、反対方向への部品の事前設定など)が採用されていない場合、融接部品は、入熱が高いため、他の部品よりも歪みが大きくなります。前者の場合。

プロセスの例: すべてのアーク溶接プロセス(MMAW、GMAW、TIG、SAW、FCAW、ESWなど)、ガス溶接プロセス(OAW、OHW、AAW、PGWなど)、抵抗溶接プロセス(RSW、RSEW、PW、PEW、FWなど)および強烈なエネルギービーム溶接プロセス(PAW、LBM、およびEBW)は、融接の例です。ソリッドステート溶接の例としては、拡散溶接(DFW)、圧力溶接(PW)、ロール溶接(ROW)、冷間溶接(CW)、摩擦溶接(FRW)、鍛造溶接(FOW)などがあります。

この記事では、融接とソリッドステート溶接の科学的比較を紹介します。著者はまた、トピックをよりよく理解するために、以下の参考資料を読むことをお勧めします。

- difference.minaprem.comによる融接とソリッドステート溶接の違い。

- M。Pretoによる溶接欠陥(1 st エディション、Aracne)。

- G.F.DeyevおよびD.G.Deyevによる融合溶接の物理化学(1 st エディション、DGD Press)。

産業技術