旋削加工とフライス盤加工の違い

機械加工または金属切削は、寸法精度と公差を改善するためにワークピースから不要な材料を除去するために主に使用される1つのサブトラクティブ製造プロセスです。古くから、多種多様な材料を無数の方法で効率的に処理するために、さまざまな機械加工プロセスが進化してきました。このようなプロセスは、大きく分けて、従来の機械加工プロセス、研磨仕上げプロセス、および非従来の機械加工(NTM)プロセスに分類できます。定義上、従来の機械加工は、意図した形状、サイズ、および仕上げを提供するために、くさび形の切削工具を使用して、チップの形で事前に形成されたブランクから余分な材料を切り落とす製造プロセスの1つです。旋削、ねじ切り、フェーシング、センタリング、穴あけ、中ぐり、リーマ加工、タッピング、成形、スロット加工、計画、フライス盤、ブローチ加工、ホブ切りなどは、従来の機械加工操作の例です。

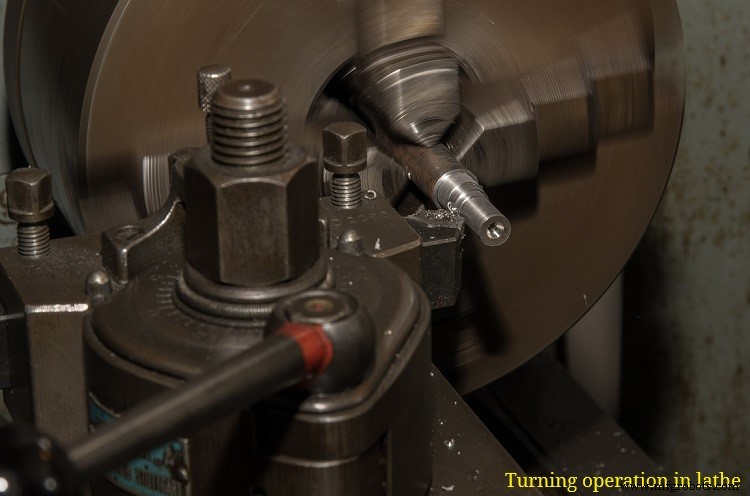

したがって、旋削とフライス盤はどちらも従来の機械加工操作です。ただし、それぞれの機能が異なるため、ワークピースから材料を除去してさまざまな機能を作成するのに適しています。 回転 円筒面または円錐面を生成するために広く使用されています。ここで、一次ブランク(事前に機械加工された原材料)は、(利用可能な固定具と機械能力に基づいて)任意の形状にすることができます。シングルポイントターニングツールを使用して、連続または不連続のチップの形で材料の薄層をせん断します。この操作は、旋盤と呼ばれる有名で用途の広い工作機械で実行されます。機械加工された特徴に基づいて、旋削は、直線旋削、テーパー旋削、内部旋削、段付き旋削などとして太陽グループ化できます。ただし、すべての場合で、生成される表面は円筒形または円錐形のいずれかです。

フライス盤も旋削のような機械加工ですが、その加工技術、能力、生成された特徴の形状は旋削とは異なります。旋削により円筒面または円錐面が生成されますが、フライス盤 平らな表面または彫刻された表面を生成するのに役立ちます。 2〜150の刃先を含む可能性のある多点切削工具を採用しています。したがって、フライス盤はより高速なプロセスであり、生産性が向上します。操作は、水平スピンドルまたは垂直スピンドルのいずれかを持つことができるフライス盤で実行されます。生成された機能と技術に基づいて、フライス盤は正面フライス盤、サイドフライス盤、エンドミル盤などにサブグループ化することもできます。旋削とフライス盤のさまざまな違いを表形式で以下に示します。

表:旋削とフライス盤の違い

| 旋削は、円筒面または円錐面を作成するために使用されます。 | フライス盤は、平らな表面または彫刻された表面を生成するために使用されます。 |

| 切削動作は、ワークピースを回転させることによって与えられます。 | |

| 送り動作は、カッターをワークピースに対して動かすことによって与えられます。 | 送り運動は、ワークピースをカッターに対して動かすことによって与えられます。 |

| 旋削は通常、連続切削操作です。 | フライス盤は通常、断続的な切断操作です。 |

| 条件が悪い場合を除いて、回転させると連続チップが生成されます。 | |

| シングルポイントカッターのため、材料除去率が低くなっています。 | 高いMRRを提供するため、生産性が向上します。 |

生成されたサーフェスと機能: 旋削は、原材料の形状に関係なく、主に円筒面または円錐面を生成するために使用されます。このプロセスによって生成されるフィーチャは、回転対称である必要があります。通常、円筒形または円錐形のシャフト、段付きシャフト、テーパーオブジェクト、内部穴の直径の増加(穴を作成できない)、円筒形の溝の切断などの軸対称部品の製造に使用できます。これとは逆に、フライス盤を使用してフラットを生成できます。任意の方向のサーフェスと輪郭サーフェス。スロット、チャネル、鍵穴、ポケット、壁、フィン、ウェブなどの機能は、フライス盤でよく見られます。

操作に使用される工作機械: 金属切削分野では、工作機械は、ジョブやカッターに必要なすべての動作を与えるだけでなく、それらを取り付けるための設備を提供する特定のカテゴリの機械です。さまざまな工作機械でさまざまな加工操作が実行されます。ただし、特定の工作機械は、同様の操作を多数実行することもできます。旋盤は旋盤と呼ばれる用途の広い工作機械で行われます。これは主に水平軸工作機械です(スピンドルは水平です)。ただし、垂直軸旋盤、特に卓上旋盤も利用できます。フライス盤は、縦軸または横軸(どちらも共通)のフライス盤で行います。

シングルポイントおよびマルチポイントカッター: 切削工具(またはカッター)には、機械加工中の材料除去アクションに関与できるアクティブな刃先が1つ以上含まれている場合があります。刃先の数に基づいて、カッターはシングルポイントカッターまたはマルチポイントカッターに分類できます。旋削加工は、SPTT(シングルポイント旋削工具)と呼ばれるシングルポイントカッターを使用して実行されます。したがって、材料のせん断または除去に積極的に関与できる主要な刃先は1つだけです。これとは対照的に、フライスには2〜150の刃先が含まれる場合があり、場合によってはそれ以上になることもあります。複数の刃先が同時に材料のせん断または除去に関与するため、明らかに1つのマルチポイントカッターです。

切削動作と送り動作: ワークピースとカッターの間には2つの相対運動があり、それらの同時作用により、被削材から層がせん断されます。これらの2つは、切断力の大部分が吸収されるため、プライマリモーションと呼ばれます。ただし、生成されるフィーチャまたはサーフェスに基づいて、他の2次モーションが存在する場合があります。このような相対運動を所定の速度で意図した方向に与えるのは工作機械の機能です。旋削では、一定の切削速度でワークピースを回転させると、実際に必要な切削動作が得られますが、工具キャリッジ(カッターがしっかりと取り付けられている)の動きにより、必要な送り動作が得られます。フライス盤では、それは完全に反対です。切削動作は固定回転数でのカッターの回転によって提供され、送り動作はワークテーブル(ワークピースが取り付けられている)を動かすことによって提供されます。

連続および不連続の切断と対応するチップ: 旋削加工中、カッターはワークピースと継続的に密着しているため、連続した切りくずが発生します。チップの種類は多くの予測可能および予測不可能な要因に依存していますが、旋削には、好ましい切断条件下で連続チップを製造する能力があります。単一の刃先がワークピースと接触したままにならないため、フライス盤は本質的に不連続な切りくずを生成します。代わりに、操作全体で刃先が繰り返し噛み合ったり外れたりします。

チップの負荷と生産性の問題: 切削工具の前方の被削材の領域は、どのような場合でも切りくず負荷と呼ばれます。これは、材料除去率(MRR)に比例します。フライス盤では、1回転ごとにより多くの刃先が関与するため、切りくず負荷全体がすべての刃先に均等に分割されるため、より高い切りくず負荷を利用できます。したがって、より高い切削パラメータ、特に送りと切削深さを1回のパスで使用できるため、特定の時間に大量の材料を除去できます。旋削では、工具故障の変化により、一定レベルを超えると切削パラメータの値を大きくすることができません。したがって、材料のバルク除去が主な関心事である場合の旋削と比較して、フライス盤は非常に生産的です。

この記事では、旋削とフライス盤の科学的な比較について説明します。著者はまた、トピックをよりよく理解するために、以下の参考資料を読むことをお勧めします。

- A。B.Chattopadhyayによる機械加工および機械工具(1 st エディション、Wiley)。

- Manufacturing Engineering and Technology:SI Edition by S. Kalpakjian and S. R. Schmid(7 th エディション、ピアソンエドアジア)。

産業技術