パターンとは何ですか?さまざまな種類のパターン–説明

パターンの種類 :パターン 鋳造プロセス中の主要なツールです。それはあらゆるもののモデルとして定義することができ、湿った砂または他の適切な材料でカビと呼ばれる印象を形成するために使用できるように構築されています。この型に溶融金属を充填し、金属を固化させると、パターンの再現が形成され、鋳造と呼ばれます。パターンを作成するプロセスは、パターン作成と呼ばれます。

パターンの種類

パターンの種類 特定の鋳造用に選択されるのは、いくつかの条件によって異なります。これらの中で、1つは今後の成形作業の予想される容易さまたは困難さです。その他には、鋳造物の数が少ないか多いか、成形プロセスの種類、および鋳造物に特有の特性のために状況に入る可能性のあるその他の要因があります。より一般的に使用されるパターンのタイプのいくつかがリストされています

以下に説明します:

- ワンピースパターン

- 分割パターン

- マッチプレートパターン

- パターンを選択してドラッグする

- ゲートパターン

- ルーズピースパターン

- スイープパターン

- スケルトンパターン

- セグメントパターン

- シェルパターン

- 構築パターン

- 箱入りのパターン

- 遅れたパターン

- 左側と右側のパターン

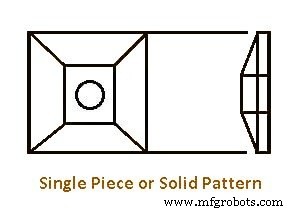

1。シングルピースまたはソリッドパターン

ジョイント、パーティング、またはその構造に緩い部分がない状態で作成されるパターンのタイプは、シングルピースまたはソリッドパターンと呼ばれます。単一のパターンはフレームやプレートにないため、ルーズパターンと呼ばれることもあります。これらのパターンは安価です。そのようなパターンを使用するとき、成形者は彼自身のランナーと給餌ゲートとライザーをカットしなければなりません。この操作には時間がかかるため、限られた生産量を除いて推奨されません。ワンピースパターンは通常、単純な形状の大きな鋳造に使用されます。

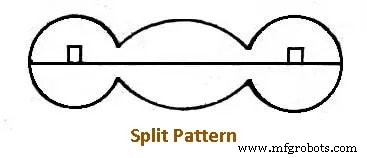

2。分割パターン

分割パターン–成形が難しいため、多くのパターンを1つのピースに作成することはできません。この困難を解消するために、そして複雑なデザインや珍しい形状の鋳造では、分割パターンを使用して型を形成します。これらのパターンは通常、図に示すように2つの部分で作成されるため、一方の部分が型の下半分を生成し、もう一方の部分が上半分を生成します。

同じサイズと形状である場合とそうでない場合がある2つの部品は、一方の部品に固定されたノックピンともう一方の部品に開けられた取り付け穴によって、適切な相対位置に保持されます。 2つの部分の分離線、通常はパターンの中心線に形成される表面は、パーティング表面またはパーティングラインと呼ばれます。金型のパーティング面にもなります。

完成したパターンを作成するために2つではなく3つ以上のパーツを必要とする複雑な鋳造用のパターンを作成する必要がある場合があります。このタイプのパターン1は、マルチピースパターンとして知られています。 3部構成のパターンでは、3部構成のフラスコを使用する必要がある場合がありますが、2部構成のフラスコで一部のタイプの3部構成のパターンを成形することは可能です。

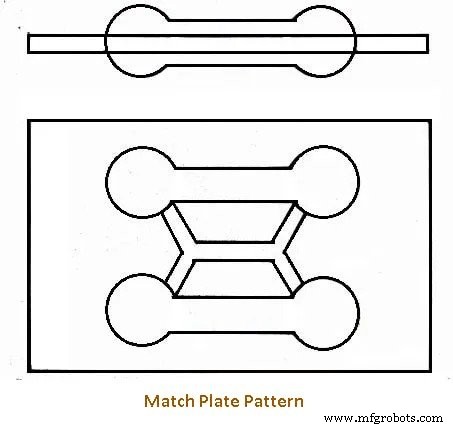

3。マッチプレートパターン

分割パターンの半分をプレートの片側に、残りの半分をプレートの反対側に正反対に取り付ける場合、そのパターンはマッチプレートパターンと呼ばれます。単一のパターンまたは複数のパターンをマッチプレートに取り付けることができます。パターンは金属製で、パーティングラインを構成するプレートは木でも金属でもかまいません。

金属製のマッチプレートには一般的にアルミニウムが使用されます。ゲートとランナーのパターンは、完全なマッチプレートから正しい位置でプレートのドラッグ側に固定されています。型が描かれると、すべてのパターンが描かれ、型のコープまたは上半分が型のドラッグまたは下半分と完全に一致します。ゲートとランナーも1回の操作で完了します。

図はそのようなプレートを示しており、その上に2つの小さなダンベルのパターンが取り付けられています。マッチプレートパターンは、成形機で少量の鋳物を大量に生産するために使用され、正確で迅速な生産を実現します。それらは構築するのに費用がかかりますが、大量生産が望まれる場合、初期費用は正当化されます。

4。対処とドラッグのパターン

大型鋳物の製造では、金型全体が重すぎて1人のオペレーターで処理できません。したがって、コープアンドドラッグタイプのパターンを使用して、この問題を緩和し、効率的な操作を実現します。パターンは半分に作成され、便利なジョイントラインで分割され、個別のコープパターンとドラッグパターンが作成され、個々のプレートボードに取り付けられます。

この配置により、1人のオペレーターまたはオペレーターのグループが金型の半分に対応する準備をし、別のオペレーターまたはグループが残りの半分で作業することができます。この計画された労働力の分配により、生産が大幅に増加します。

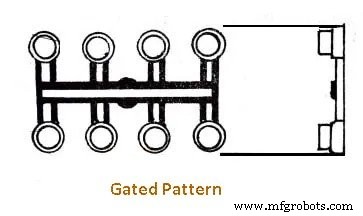

5。ゲートパターン

良好な鋳造を行うには、溶融金属の完全な供給が金型のすべての部分に確実に流入するようにする必要があります。流動する金属が金型に容易に通過できるようにすることはゲーティングと呼ばれ、特に時間がかかるため、大量生産のために手作業で行うことはできません。

大量生産では、パターンのグループを結合することにより、単一のマルチキャビティモールドで多数の鋳造物が製造され、溶融金属のゲートまたはランナーは、個々のパターン間の接続部品によって形成されます。通常、成形者がゲートを切断するのに費やす時間とパターンの描画は、この配置によって排除されます。ゲートフォーマーが適切なパターンに取り付けられているこれらのタイプのパターンは、図に示すようにゲートパターンと呼ばれます。

ゲートパターンは木または金属でできていて、小さな鋳物の大量生産に使用されます。

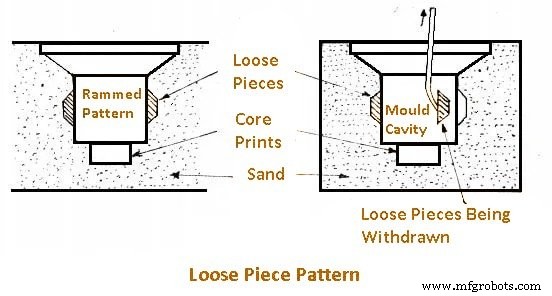

6。ルーズピースパターン

一部のタイプのパターンは、緩いコンポーネントピースのアセンブリとして生成されます。ルーズピースパターンは、分割されて複数の平面上に線が引かれていても、パターンを1つのピースとして削除できないようなパーツである場合に必要です。

この場合、通常、メインパターンが最初に削除されます。次に、取り出す前に回転または移動する必要がある可能性のある個別の部品を取り外します。このタイプの完成したパターンは、通常、より多くのメンテナンスが必要であり、成形に時間がかかります。図11.6にルーズピースパターンを示します。

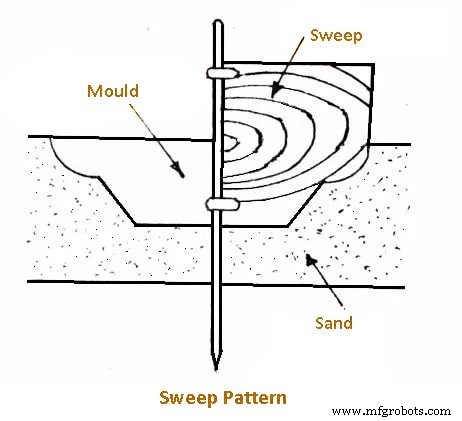

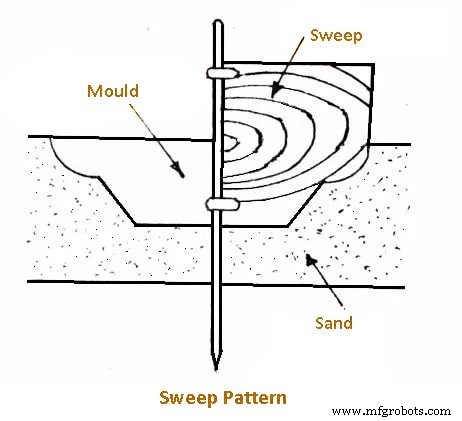

7。スイープパターン

特に大きなサイズの対称型とコアは、スイープパターンによって成形されることがあります。スイープパターンスイープは、図に示すように、目的の鋳造物の形状に対応する形状を持ち、中心軸を中心に金型が回転するように配置されたボードで構成されます。

砂を所定の位置に押し込み、スイープボードを回転軸の周りで動かして、成形砂に目的の形状を与えます。スイープパターンで、円形断面の成形品に採用されています。湾曲したスイープは、大きな鋳鉄製のやかんの型の一部を形成するために使用でき、直線のスイープは、任意の形状、溝、または隆起の場合に使用できます。これらのタイプのパターンの主な利点は、高価なパターン構築が不要になることです。

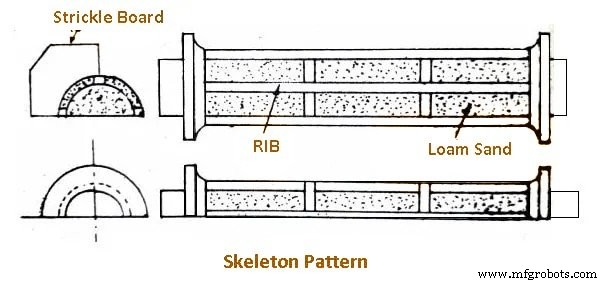

8。スケルトンパターン

非常に大きな鋳物のパターンでは、完全なパターンを作成するには膨大な量の木材が必要になります。そのような場合、図のようなスケルトンパターンを使用して、所望の鋳造物の一般的な輪郭およびサイズを与えることができる。これは、リブの間に多数の正方形または長方形の開口部があり、作成するパターンのスケルトンの輪郭を形成するリブ構造です。

フレームワークは粘土、砂、またはロームで満たされ、押し込まれ、スティックルボードと呼ばれるストライクオフボードを使用して、リブ間のスペースから余分な砂をこすり落とし、表面がパターンの外側と同じになるようにします。 。通常、2つの部分で構成されています。1つはコープ用、もう1つはドラッグ用です。

土と水道のパイプ、パイプの曲がり、バルブ本体、ボックスは、スケルトンパターンを作成して作成された鋳造のいくつかの例です。

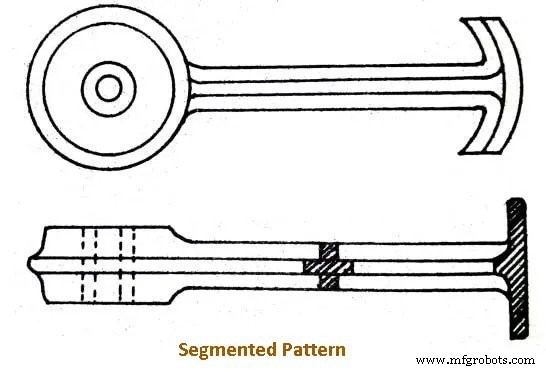

9。セグメントパターン

セグメントパターンまたはパーツパターンは、一般に、リング、ホイールリム、ギアなどの円形の作業に適用されます。これらは、金型の各セクションを形成するために移動することによって完全な金型を形成するように配置されたパターンのセクションです。このパターンを使用して金型を作成する場合、垂直スピンドルがドラッグフラスコの中央にしっかりと固定されます(図11.9)。

型の底は突っ込み、水平に掃引されます。次に、セグメントパターンがスピンドルに固定されます。鋳物砂は、パターンの外側とフラスコの間、および内側に押し込まれますが、パターンの端には押し込まれません。 1つのセクションを体当たりした後、次のセクションに進んで体当たりします。金型の周囲全体が完成するまで、以下同様です。

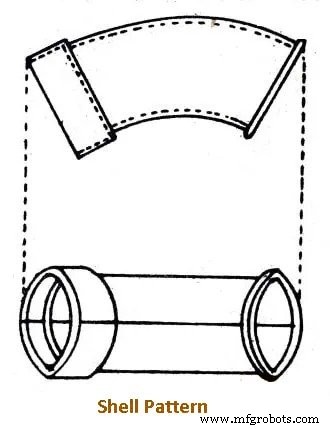

10。シェルパターン

シェルパターンは、主に排水設備や配管工事に使用されます。典型的な例を図に示します。パターンは通常、金属でできており、プレートに取り付けられ、中心線に沿って分割され、2つのセクションが正確に結合されています。これらの短いベンドは通常、ペアで成形および鋳造されます。シェルパターンはシェルのような中空構造で、外側の形状は型を作るためのパターンとして使用され、内側はコアを作るためのコアボックスとして使用されます。

鋳造物の全体の形状のパターンはシェルパターンと呼ばれることもあり、外側に必要な形状であるが、内側が芯出しされているパターンはブロックパターンと呼ばれます。

11。ボックス化されたパターン

箱入りのパターンでは、板や木の細片が接着剤、釘、ネジのいずれかで結合されているため、パターンは箱のように作られています。この方法は、大きなパターンの木材を節約するだけでなく、軽量化も実現します。ボックス構造は、規則的な輪郭と長方形の形状を持つ鋳造用に特別に多くのパターンを作成するために使用されます。

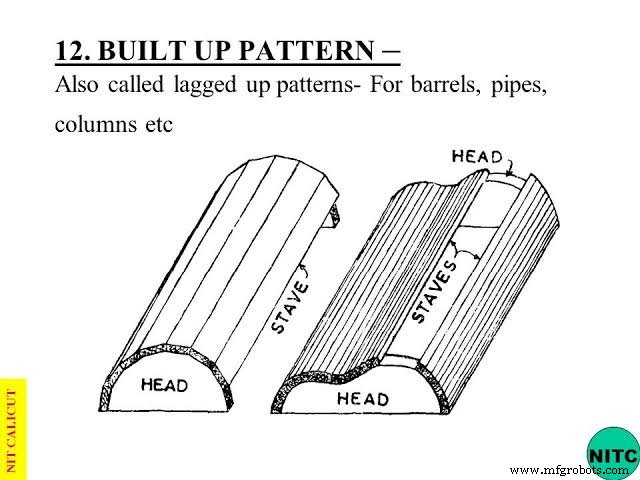

12。構築されたパターン

名前が示すように、ビルドアップパターンまたはパーテッドパターンは、2つ以上のピースで構成されるパターンのタイプです。特殊な滑車のパターンは、木製のストリップの積み上げセグメントです。これらのセグメントは、必要な曲率に木のストリップをカットすることによって作られ、必要な厚さはそれらを層状に接着することによって構築されます。

フランジも同様に作られています。パターンを構築するために木のブロックに複雑な形状を作成することは難しいため、ビルドアップが必要になる場合がありますが、いくつかのセグメントピースを接着または結合することでシェイプを構築する方が簡単です。

>13。遅れたパターン

シリンダーパイプやコラムなどの円筒形の作品は、形の永続性を保証するラグまたはステーブ構造で構築されています。ラグまたはステーブは、ジョイントを外側にしっかりと固定するために両側が斜角にされ、「ヘッド」と呼ばれる木の端の部分に接着および釘付けまたはねじ止めされた、縦方向の木製のストリップです。

図の図は、正多角形の半分の頭に固定された棒を示しています。目的は、中心を縦方向に分割する円柱または樽を作成することです。このような構造は、最大の強度を与え、完成した輪郭またはパターンの近くに構築できるため、必要な形状にするために除去する余分なストックが比較的少なくなります。

14。左側右側のパターン

多くの種類のパターンをペアで作成する必要があり、それらが反転できないような形で、ハブやボスなどの中心が反対側に並んでいる場合は、右手と左手で作成する必要があります。 。オーバーヘッドシャフトライン用の「J」ハンガー、木製旋盤、ガーデンベンチ、またはパドルタイプのミシン用の脚、および鉄道車両のラゲッジラック用のブラケットは、左右のパターンのペアが必要。

このような場合、多くの場合、パターンメーカーには、右側または左側の鋳造を示す図面が提供されます。このことから、右手と左手の両方のパターン装置を作成することが求められます。これは、特に左手と右手のパターンの違いを構成するものに関して、特により複雑な図面でかなりの困難をもたらすことがよくあります。

図のAに示されている括弧は、左側と右側のパターンの例です。これらの2つのパターン間の唯一のバリエーションは、それらのバッド位置にあることに注意してください。ただし、垂直部分の図の両側に等しいベースを使用して設計を行うことができれば、2つのパターンの必要性はなくなります。

金属パターン

これらのタイプのパターンは、鋳物の大規模生産に使用され、ルーズパターンとして必要になることはめったにありません。パターンがキャストされているので、ジョイントやセグメントを作成する必要はありません。しかし、製造方法は複雑であり、膨大なスキルが必要です。

パターンメーカーは、検査技術に加えて、金属の切断、仕上げ、および製造方法の練習をする必要があります。金属パターンを使用する場合、通常、パターンプレートの片面または両面に取り付けられます。パターンが小さい場合は、同じプレートに複数のパターンを取り付けることができます。

パターン作成手当

パターンは、いくつかの理由で目的のキャストと正確に同じサイズになりません。そのようなタイプのパターンは、小さめの鋳物を生成します。したがって、収縮、ドラフト、仕上げ、歪み、およびラッピングに余裕を持たせる必要があります。

1。収縮許容量

金属が固化して冷却すると、金属は収縮してサイズが縮小します。これを補うために、収縮または収縮の許容値を使用して、パターンを完成した鋳造物よりも大きくします。パターンの測定を行う際に、パターンメーカーは、同じ長さの通常のルールよりもわずかに長い収縮または収縮ルールを使用してこれを可能にします。

たとえば、鋳鉄のパターンを作成する場合、鋳鉄は1メートルあたり10 mm収縮するため、パターンメーカーは従来の規則よりも1メートルあたり約10mm長い収縮規則を使用します。金属が異なれば収縮も異なるため、鋳造に使用される金属の種類ごとに収縮規則があります。金属パターンが鋳造されるマスターパターンには、2倍の収縮許容値がある場合があります。

2。ドラフト手当

型から模様を描く場合、型の縁を傷つける可能性が常にあります。パターンの垂直面がわずかに内側に向かって先細になっている場合、この危険性は大幅に減少します。パターンの垂直面のこのわずかな内側へのテーパーは、ドラフトと呼ばれます。

ドラフトは、1メートルあたりのミリメートル、または度で表すことができ、それぞれの場合に必要な量は、1)垂直面の長さ、(2)パターンの複雑さ、および(3)成形方法によって異なります。通常の状態では、ドラフトは外面で1メートルあたり約10〜20ドラフトmm、内面で1メートルあたり40〜60mmです。図は、ドラフトがパターンでどのように提供されるかを示しています。

3。加工代

機械加工が必要な鋳物の粗い表面は、ドラフトに示されている寸法よりもいくらか大きい寸法に作られ、パターンで提供されます。加工される表面に提供される余分な量の金属は、機械仕上げ許容値と呼ばれ、これらの表面のエッジは、仕上げマークVまたはFで示されます。

パターンに追加する量は、(1)使用する金属の種類、(2)鋳造のサイズと形状、および(3)成形方法によって異なります。手成形用のさまざまな鋳造金属の標準仕上げ(機械加工)許容値(mm)を表に示します。

4。歪みまたはキャンバー許容値

一部の鋳物は、そのサイズ、形状、および金属の種類のために、冷却期間中に巻き付いたり歪んだりする傾向があります。これは、不均一な収縮の結果であり、不均一な金属の厚さ、または1つの表面が別の表面よりも露出しているため、より急速に冷却されます。したがって、パターンの形状は、この歪みを克服するために反対方向に曲げられます。

この機能は、ディストーションまたはキャンバーアローワンスと呼ばれます。例として、文字Uのような形の鋳造物は、平行ではなく、脚が発散して歪んでいます。に

この状態を補うために、パターンは次のように作成されます。

脚は収束しますが、型から取り外した後、鋳造物が冷えると、脚はまっすぐになり、平行のままになります。

データ公開形式での歪みはありませんが、歪みの許容範囲は、標準の仕上げ許容値から、大きな鋳造を考慮した場合の最大20mmまでです。

5。ラップ手当

パターンが引き抜かれる前に型にラップされると、型の空洞がわずかに増加します。鋳造物が均一でパターンに忠実でなければならないすべての場合において、型のラッピングを補うためにパターンを実際のサイズよりわずかに小さくすることによって、ラッピングまたはシェイクの許容値が提供されます。

パターンマテリアル

パターン素材の選択は、主に次の要因に依存します。

- サービス要件。たとえば、鋳造の量、品質、複雑さ、つまり、必要な最小の厚さ、精度、仕上げが必要です。

- 鋳造の生産の種類と成形プロセスの種類。

- 設計変更の可能性。

- 生産される鋳物の数、つまり、繰り返し注文の可能性。

その種のパターン素材を上手くする方法は次のとおりです:

- 簡単に作業、成形、結合できます;

- 軽量;

- 丈夫で硬く、耐久性があるため、摩耗や摩耗、腐食、化学作用に耐性があります。

- すべての状況で次元的に安定しています;

- 低コストで簡単に入手可能;

- 修理可能で再利用可能;

- 良好な表面仕上げが可能です。

これらの特性を満たす多種多様な金属材料は、木材および木製品です。金属および合金;プラスター;プラスチックとゴム;とワックス。

木 :-木材は、前述の要件の多くを満たしているため、パターンの最も一般的な素材です。作業が簡単で、すぐに利用できます。木材は、接着、曲げ、湾曲によってさまざまな形に切断および製造できます。滑らかな表面に簡単に研磨でき、木目模様の仕上げ材として最も一般的に使用されているシェラックで保存できます。

金属 :-金属は、金属から多数の鋳造が必要な場合、または木目模様の条件が厳しい場合に使用されます。金属パターンは、湿った状態にさらされても形状が変化しません。金属パターンのもう1つの利点は、ストレージに包まれないことです。

金属パターンは、その精度、耐久性、強度のため、機械成形に非常に役立ちます。一般的に、金属パターン自体はマスターパターンと呼ばれる木製のパターンから鋳造されます。マスターパターンから金属パターンを鋳造する場合は、二重収縮を許可する必要があります。

たとえば、金属パターンが真ちゅう製で、鋳物が鋳鉄製の場合、ウッドマスターパターンで許容される収縮は、真ちゅうの場合は1メートルあたり14mm、鋳鉄の場合は1メートルあたり10mmである必要があります。 、合計24 mm mm mのパターンには、鋳鉄鋼、真ちゅうアルミニウム、およびホワイトメタルが含まれます。

鋳鉄 :-鋳鉄は、いくつかの高度に特殊化されたタイプのパターンに使用されます。それは強く、鋭いエッジで良好な滑らかな型の表面を与え、砂の作用に耐性があります。しかし、重いものには鋳鉄のパターンがあり、簡単に壊れます。鉄の模様は錆びすぎて、乾燥した保管場所が必要です。

真ちゅう :-真鍮はパターンに使用されます。特に金属パターンが小さい場合に使用されます。丈夫で錆びず、鋳鉄よりも表面仕上げが良く、

鋳物砂の摩耗に耐えることができます。しかし、真鍮のパターンは

鋳鉄より重い。これが、小さなサイズのパターンに制限されている理由です。

アルミニウム :-アルミニウムは溶けるのでおそらく最高のオールラウンドメタルです

比較的低温で、柔らかくて作業しやすく、軽量で、

耐食性。アルミニウムはやや柔らかく、損傷しやすいです

大まかな使用法による。

ホワイトメタル :-ホワイトメタルはパターンにはあまり使用されていませんが、最高の素材です

複雑で細かい形状を作るために使用することができます。これらの合金が使用されます

ほとんどのダイカスト生産では、したがって、しばしばダイカストと呼ばれます

合金。融点が低く、約200℃で、ほとんどありません。

かなりの収縮。これらの金属の比較評価は次のように与えられます

表11.1

プラスチック :-プラスチックは現在、現代のパターンとしての地位を見出しています

湿気を吸収しないため、素材は丈夫で寸法的にも優れています

安定していて、耐摩耗性があり、非常に滑らかで光沢のある表面を持ち、

軽量。その光沢のある表面のために、それはから引き出すことができます

金型を傷つけることなく非常に簡単に金型を形成し、乾燥したまたは液体の別れはありません

化合物が必要です。さらに、プラスチック材料は非常に低いです

固体収縮。

プラスチックのパターンが必要な場合、最初に木製のパターンが作成されます

プラスチック樹脂が入る型を形成するマスターパターンとして機能します

注がれます。これらの型は、以下を含むさまざまな材料で作ることができます。

パリの木材、ゴム、プラスチック、金属または石膏、最後のものが最も多い

一般的に使用されます。

パターンショップでは、熱硬化性と熱可塑性の2種類のプラスチック材料が使用されています。熱硬化性樹脂の中で、エポキシ樹脂はその優れた製造品質のために非常に人気があります。柔らかくなり、その後加熱するとガス化する傾向がある熱可塑性プラスチックの種類の中で、最も一般的なのは発泡スチロールです。この材料は、発泡または発泡の形でさまざまな密度で入手できます。簡単にできます

パターンを形成するために接着することによって成形、機械加工、および製造されます。

ゴム:- インベストメント鋳造用の非常に複雑なタイプのダイを形成するには、シリコンゴムなどの特定のタイプのゴムが好まれます。エポキシ樹脂のようなこの材料は、バインダーと硬化剤の2つの部分で利用できます。元々液体の形であった2つの部分を混ぜ合わせ、マスターパターンの上またはダイに注ぎ、硬化させると、固体の形状、つまりパターンが生成されます。

プラスター:- パリの石膏として知られている石膏セメントは、

パターンとコアボックスを作成します。それは高い圧縮強度を持っています、例えば、

300 kg / cmまでで、木製の工具で簡単に作業できます。タルクと

セメントは水と混合され、鋳造可能なプラスチックの塊を形成します

型に。

しっくいは、成形作業用のフォローボードの準備にも便利に使用できます。 Ultracal、Hydrocal、Hydrostone、パターンショップHydrocalなどの独自の種類の石膏プラスターも利用できます。

石膏プラスターパターンは、マスターパターンから先に準備した型に石膏と水のスラリーを直接注ぐか、スイープアンドストリックル法で希望の形状または形状にスイープすることによって作成できます。

ワックス:- ワックスパターンはインベストメント鋳造プロセスに最適です。一般的に使用される材料は、いくつかのタイプのワックス、および重合剤、安定剤などとして機能する他の添加剤のブレンドです。一般的に選択されるワックスは、パラフィンワックス、シェラックワックス、ミツバチワックス、セレシンワックス、および微結晶ワックスです。優れたワックスパターンに求められる特性には、低灰分(最大0.05%)、投資に使用される一次コート材料への耐性、高い引張強度と硬度、および実質的な溶接強度が含まれます。

ワックスパターンを形成する通常の方法は、液体または半液体のワックスをスプリットダイに注入することです。収縮を防ぎ、強度を高めるために、ソリッドインジェクションも使用されます。

産業技術