ラピッドプロトタイピングとは–定義、プロセス、タイプ、テクニック

この記事では、ラピッドプロトタイピングについて説明します。 、技術、関連する技術、完全なプロセスとそのアプリケーション。ラピッドプロトタイピングの定義から始めましょう。

ラピッドプロトタイピングとは何ですか?

ラピッドプロトタイピング (RP)は、CADデータソースから直接物理オブジェクトを作成するために使用される関連テクノロジのホストに付けられた最も一般的な名前です。これらの方法は、材料を層状に追加および結合してオブジェクトを形成するという点で独特です。

このようなシステムは、積層造形、3次元印刷、ソリッドフリーフォームファブリケーション(SFF)、レイヤードマニュファクチャリングの名前でも知られています。今日の添加剤技術は、フライス盤や旋盤などの従来のサブトラクティブ製造法と比較して、多くのアプリケーションで利点を提供します。

ラピッドプロトタイピング技術の機能は、以下のようにリストできます:

- 3Dモデルを迅速に作成することで、製品開発時間を大幅に短縮します。

- 学際的な設計チーム内のコミュニケーション(視覚化)を改善します。

- 競争力を維持しながら、柔軟性の向上とバッチサイズの縮小の問題に対処します(迅速な製造)。

ラピッドプロトタイピングプロセス

基本的なプロセス

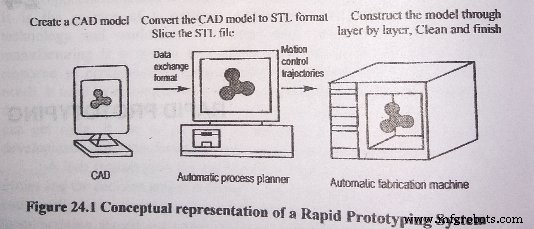

いくつかのラピッドプロトタイピング技術が存在しますが、すべて同じ基本的な5ステップのプロセスを採用しています。次の図は、RP手法の概念的な表現を示しています。手順は次のとおりです。

- 設計のCADモデルを作成します。

- STL形式のCADモデルを変換する

- STLファイルを薄い断面のレイヤーにスライスします

- レイヤーごとにモデルを構築する

- モデルをクリーニングして仕上げます

1。デザインのCADモデルを作成する

まず、ビルド対象のオブジェクトは、コンピューター支援設計(CAD)ソフトウェアパッケージを使用してモデル化されます。 pro / ENGINEERなどのソリッドモデラーは、AutoCADなどのワイヤーフレームモデラーよりも3Dオブジェクトをより正確に表現する傾向があるため、より良い結果が得られます。設計者は、既存のCADファイルを使用することも、プロトタイピングの目的で明示的に作成したい場合もあります。このプロセスは、すべてのRPビルド手法で同じです。

2。 CADモデルをSTL形式に変換します:

さまざまなCADパッケージは、さまざまなアルゴリズムを使用してソリッドオブジェクトを表現します。 STL(stereolithograpghy、最初のラップ技術)形式の一貫性を確立するために、ラピッドプロトタイピング業界の標準として採用されています。したがって、2番目のステップは、CADファイルをSTL形式に変換することです。この形式は、「カットされた宝石のファセットのように」平面三角形のアセンブリとして3次元サーフェスを表します。

このファイルには、頂点の座標と各三角形の外向きの法線の方向が含まれています。 STLファイルはプランナー要素を使用するため、曲面を正確に表すことはできません。三角形の数を増やすと近似が改善されますが、ファイルサイズが大きくなるというコストがかかります。大きくて複雑なファイルは、前処理とビルドに時間がかかるため、設計者は、有用なSTLファイルを作成するために、精度と管理性のバランスをとる必要があります。 STLファイル形式は普遍的であるため、このプロセスはすべてのRPビルド手法で同じです。

3。 STLファイルを断面レイヤーにスライスします:

3番目のステップでは、前処理によって、ビルドされるSTLファイルがプログラムされます。いくつかのプログラムが利用可能であり、ほとんどの場合、ユーザーはモデルのサイズ、位置、向きを調整できます。ビルドの向きは、いくつかの理由で重要です。まず、高速プロトタイプのプロパティは、座標方向ごとに異なります。

たとえば、プロトタイプは通常、x-y平面のz(垂直)方向では弱く、精度が低くなります。さらに、パーツの方向によって、モデルの構築に必要な時間が部分的に決まります。最短寸法をz方向に配置すると、レイヤーの数が減り、ビルド時間が短縮されます。前処理ソフトウェアは、ビルド手法に応じて、STLモデルを0.01mmから0.7mmの厚さの層にスライスします。

4。レイヤーごとにモデルを構築します:

4番目のステップは、パーツの実際の構造です。いくつかの手法の1つを使用して(次のセクションで説明)、RPマシンは、ポリマー、紙、または粉末金属から一度に1つの層を構築します。ほとんどのマシンはかなり自律的であり、人間の介入はほとんど必要ありません。

5。モデルをきれいにして仕上げます:

最後のステップは後処理です。これには、プロトタイプをマシンから取り外し、サポートをすべて取り外すことが含まれます。プロトタイプには、マイナーなクリーニングと表面処理が必要な場合もあります。モデルのサンディング、シーリング、塗装により、外観と耐久性が向上します。

ラピッドプロトタイピング技術

さまざまなRP技術が開発されています。それらは、RPプロセスの出発物質の形態に応じて、3つの主要なカテゴリに分類できます。

- 液体ベース

- ソリッドベース、および

- パワードベース

1。液体ベースのラピッドプロトタイピングテクノロジー

このカテゴリでは、3つのRPメソッドについて説明します:

- ステレオリソグラフィー

- 固体地盤硬化、および液滴堆積製造。

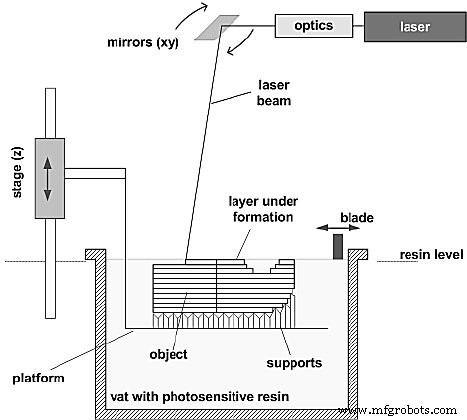

ステレオリソグラフィー

ステレオリソグラフィー は、光によって化学モノマーとオリゴマーが架橋してポリマーを形成する光化学プロセスを使用して、モデル、プロトタイプ、パターン、および製造部品をレイヤーごとに作成するために使用される3D印刷技術の一種です。

ステレオリソグラフィー(SL)は、チャールズハル氏が最初に開発した特許取得済みのプロセスに基づいて、1987年後半に3D system Inc.(カリフォルニア州バレンシア)によって商業的に導入されました。これは最初のRP技術であったため、現在、さまざまなシステムが業界で市販されています。

ソリッドグラウンドキュアリング

CubitalLimitedはこのRPシステムを開発しました。このプロセスでは、液体ポリマー樹脂の層が紫外線によって硬化されます。これは、フラッシュまたはフラッド方式でレイヤーを公開することによって実現されます。次の層に平坦なサポートを提供するために、マイリングによるブラックトナーの静電堆積によってガラスマスクプレートを現像することによって生成される露光の境界と領域。すべての層が完成したら、プロトタイプ部品を洗い流して水溶性ワックスを取り除きます。キュービタルフォトポリマー樹脂は、各層の製造中に完全に硬化します。

液滴堆積製造

この技術を使用して、金属液滴を柔軟に生成し、正確に制御することができます。正確に制御された金属液滴に基づく部品またはインゴットのネットファーム製造は、迅速な固化処理による部品品質の向上と、1つの統合操作での構造部品に関連する経済的利益により、産業の関心を集めています。

2。ソリッドベースのラピッドプロトタイピング技術

このカテゴリでは、2つのRPメソッドについて説明します。

- ラミネートオブジェクトの製造、および

- 溶融堆積モデリング

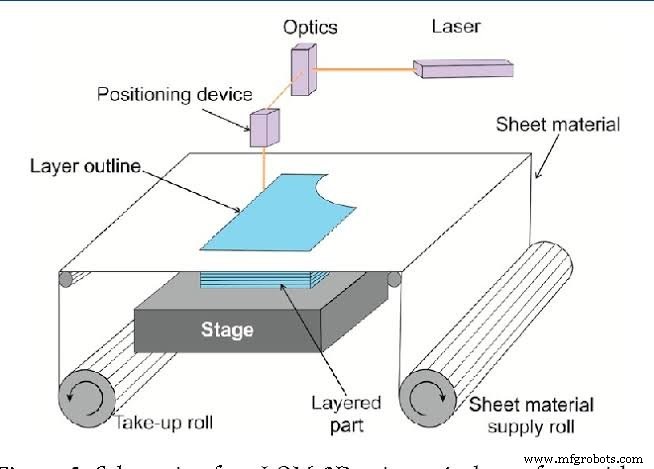

ラミネートオブジェクトの製造

ラミネートオブジェクトの製造 はあまり知られていない積層造形プロセスであり、ビルドマテリアルのシートを連続して重ね、熱と圧力で結合し、ブレードまたはカーボンレーザーで目的の形状に切断します。

Helisys、Inc.(カリフォルニア州トーランス)の積層物体製造(LOM)プロセスでは、固体シート材料、最も一般的には漂白された「肉屋」紙を使用してプロトタイプ部品を作成します。このプロセスでは、LOMマシンは、ロールからエレベータプラットフォームに材料の薄いシートを自動的に配置します。

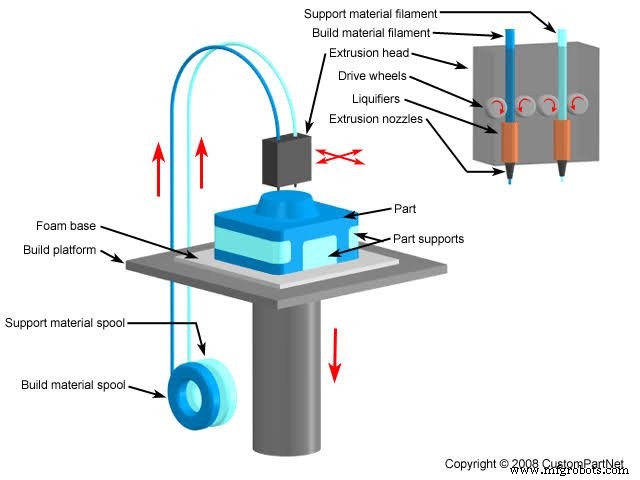

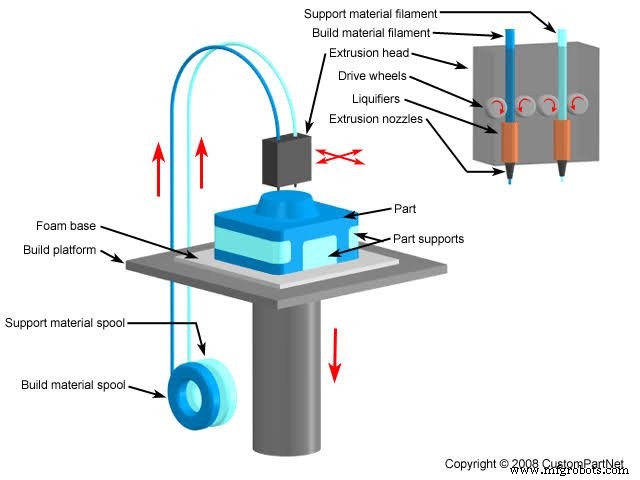

溶融堆積モデリング

溶融堆積モデリング (FDM)は、溶融押出法を使用して、熱可塑性プラスチックのフィラメントを特定のパターンで堆積させる技術です。 FDMには、3DPと同様に、ビルドプラットフォーム上でX軸とY軸に沿って移動できるプリントヘッドがあります。

熱溶解積層法(FDM)は、stratasys、Inc.(ミネソタ州ミネアポリス)のCommercial Rapid Prototyping(RP)システムで使用されている技術の名前です。 stratasysシステムは、主に、概念設計段階で使用する製品開発用語を対象としています。システムは簡単な操作を利用します。不活性材料とヒュームの欠如により、FDMプロセスはオフィス環境と完全に互換性があります。

3。パウダーベースのラピッドプロトタイピングテクノロジー

このカテゴリでは、3つのラピッドプロトタイピング方法について説明します。

- 選択的レーザー焼結

- 3Dプリントと

- レーザー加工ネットシェーピング

選択的レーザー焼結

選択的レーザー焼結 DTMコーポレーション(テキサス州オースティン)の(SLS)システムは、レーザーを使用してパーツをレイヤーごとに構築し、粉末材料を目的のパーツ形状に接着します。このプロセスでは、熱可塑性粉末の層が広げられます。次に、高出力レーザービームを使用して、モデルに必要な部分を溶融して冷却します。次にローラーが次の層を広げ、このプロセスが繰り返されます。

中心にないパウダーは、オーバーハング機能のサポート機能を果たします。最近、プロセスはセラミックおよび金属部品を製造するために拡張されました。このプロセスでは、完全に接合するために炉内で焼結する必要があります。プロセスは簡単です。素材の範囲は広いです。視覚的な制限は、パーツが多孔質であるため、特定のアプリケーションにのみ役立つことです。

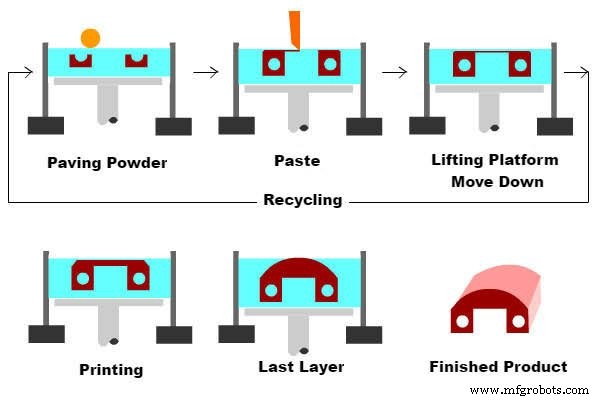

3Dプリント

このプロセスでは、粉末の薄層にバインダーを選択的に塗布し、粉末の粒子を互いにくっつけることによって、3次元オブジェクトを作成します。各層は、粉末の薄いコーティングを生成し、インクジェットのようなメカニズムでそれにバインダーを適用することによって形成されます。レイヤーは順番に形成され、互いに接着して3次元オブジェクトを生成します。

バインダーの不要な液滴は、ノズルで電気的に変化させ、ノズルの下にある電極に電位を印加することによってストリームから偏向させることにより、粉末に到達する前にスキミングされます。後ですべてが形成された後、結合されていない粉末が除去され、部品がオーブンで焼成されて硬化および強化されます。

このプロセスは、セラミック、金属、金属-セラミック複合材料、ポリマーなど、さまざまな材料で部品を製造するために使用できます。制限は、不十分な表面仕上げと多孔性です。

レーザー工学によるネットシェーピング

これらの技術の強みは、適度な速度で優れた冶金特性を備えた完全に緻密な金属部品を製造できることにあります。高出力レーザーを使用して、蒸着ヘッドを介してレーザービームの焦点に同軸に供給された金属粉末を溶融します。ステンレス鋼、銅、アルミニウムなどのさまざまな材料を使用できます。特に興味深いのは、チタンなどの反応性材料です。

ほとんどのシステムは粉末原料を使用します。加工される物体はほぼ正味の形状ですが、通常は仕上げ加工が必要になります。それらは完全に緻密で、良好な粒子構造を持ち、固有の材料と同等またはそれ以上の特性を備えています。初期のアプリケーションは、射出成形ツールの製造と修理、および航空宇宙アプリケーション向けの大型チタンやその他のエキゾチックな金属部品の製造に集中しています。

ラピッドプロトタイピングの制限

ラピッドプロトタイピングシステムでは、まだ幅広い製品の部品を高速で製造することはできません。それにもかかわらず、ますます多くのアプリケーションが付加的な製造を利用しており、RPプロセスによって直接製造された部品を組み込んでいます。今日、通常、これらの要件は、医療や航空宇宙などの高付加価値アプリケーションで使用される複雑な形状の少量のアイテムです。

材料と技術が向上し、機能がより広く理解されるようになるにつれて、直接製造はラピッドプロトタイピングで急成長している分野になりました。

幅広いアプリケーションに迅速に対応するために、RPは、従来の製造プロセスをより速く、より安く、より良くするための出発点としてもよく使用されます。ラピッドプロトタイピングは、これを実現するために2つの方法で使用されます。金型をRPシステムで直接製造するか、RPで生成された部品をいわゆる間接プロセスまたは二次プロセスで金型を製造するためのパターンとして使用できます。

ラピッドプロトタイピングアプリケーション

ラピッドプロトタイピングは、新製品を非常に高速でモデル化するために使用されます。ジェイコブは、ラピッドプロトタイピングの次のアプリケーションを特定しました:

- 視覚化

- 確認

- 反復

- 最適化

- 製造

1。視覚化

ブループリントとCADモデルでは、ビジュアライザーは製品の機能の一部を正しく識別するのにいくつかの困難があります。これは特に、製品に止まり穴、複雑な内部通路、複合曲面などが含まれている場合に当てはまります。最終製品のプロトタイプが検査と適切な意思決定に利用できるため、ラピッドプロトタイピングですべての機能を検出できます。

2。検証

製造エンジニアと飼い葉桶は、完全に機能するプロトタイプでひずみ、動作温度疲労などの特性をチェックできます。したがって、製品は完全な製造サイクルに入る前に検証できます。

3。反復

プロトタイプが作成されると、設計者はプロトタイプの物理的制限内でプロトタイプをテストできます。たとえば、流体力学的流動試験は、プロトタイプの硬化したフォトポリマー材料で行うことができます。テスト中に問題が検出された場合は、モデルでジオメトリを変更し、新しいRPを作成して、同じテストを実行して使用することができます。

4。最適化

設計の最適化により、状況をさらに改善できます。 RPテクノロジーにより、設計は問題なく設計を変更できます。 RP反復によって許容可能な設計を達成した後、設計者は、製品のさまざまなパラメーターを変更して設計を最適化し、テストする機会があります。これは最良のものです。

5。製作

RP Technologiesのいずれかの方法を使用して最適化されたプロトタイプが開発されたら、機能テストモデル(FTM)を作成することが重要です。このモデルはまだ製造またはテストされていないため、機能テストの要件に合格するかどうかは不明です。 RPを使用して、FTMの機能テストを実行できます。テスト結果が満足のいくものであれば、ツールは製造前の活動を開始します。

ラピッドプロトタイピングに関するこの記事を気に入っていただけたでしょうか–定義、技術、テクノロジー、アプリケーションを含む完全な概要。

産業技術