最適なラピッド プロトタイピング プロセスの選択

「ラピッド プロトタイピング」 (RP) とは、製品ライフ サイクルの設計段階でコンピューター支援設計 (CAD) を使用して物理的な製品を迅速に製造することを指します。コンセプト作成から最終テストまで、設計プロセス全体で使用できます。効果的なラピッド プロトタイピングは、エンジニアが潜在的な落とし穴を早い段階で回避し、製品の全体的な品質を向上させ、市場投入までの時間を短縮するのに役立ちます。また、ラピッド プロトタイピングでは、複雑なジオメトリを CAD ファイルから直接、ツールを必要とせずにすばやく再現できます。

プロトタイプには、低忠実度と高忠実度の 2 種類があります。忠実度の低いプロトタイプは、設計サイクルの初期段階で使用される大まかなモックアップであり、設計者やエンジニアが概念の形式と機能を理解し、設計を迅速に改善できるようにします。忠実度の高いプロトタイプは、製品のパフォーマンス、外観、および人間工学を検証するために使用される最終設計のほぼ正確な表現です。

ラピッド プロトタイピングはアディティブの主なメリットの 1 つですが、どのタイプの 3D プリントを使用すればよいかを判断するのは困難です。特定の製品のラピッド プロトタイピング プロセスを選択するプレッシャーを軽減するために、最も一般的な 6 つの方法を分類しました。

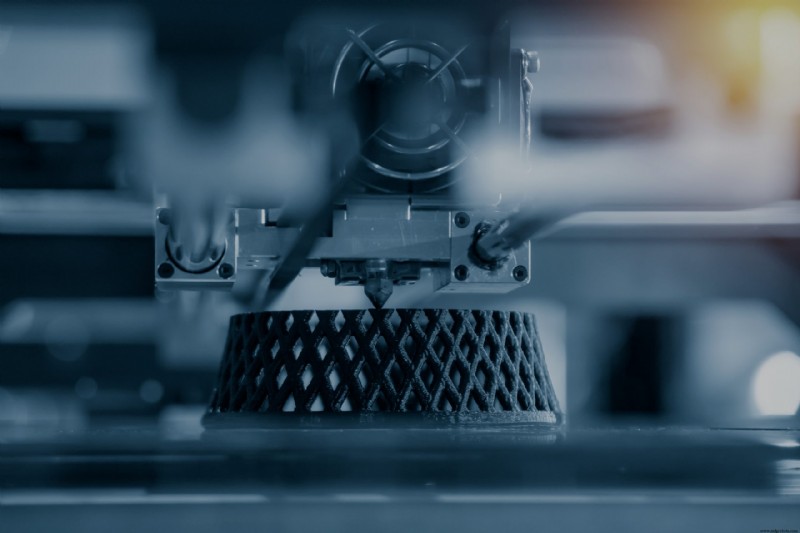

溶融堆積モデリング (FDM)

溶融堆積モデリング (FDM) では、加熱された印刷ノズルがバレル内でポリカーボネートや ABS などの熱可塑性材料を溶かし、設定されたツールパスに沿って層ごとに液化材料を押し出します。 FDM は何年も前から存在しており、最も一般的なプロトタイピング テクノロジの 1 つです。なぜなら、FDM は簡単で安全に使用でき、中程度から低価格で比較的強力な部品を製造できるからです。

残念ながら、FDM はその構造的完全性で知られていません。このプロセスでは、多くの場合、多孔質で、強度が不均一で、機能テスト能力が限られている部品が製造されます。また、FDM はステレオリソグラフィーや選択的レーザー焼結よりも低速です。それでも、エンジニアは製品開発段階で FDM を実行可能なオプションとして検討する必要があります。これは、ラピッド プロトタイピングのための費用対効果の高い手段を提供するためです。

ステレオリソグラフィー (SLA)

光造形法 (SLA) は、多くの設計およびエンジニアリング チームにとって実証済みのラピッド プロトタイピングの選択肢です。このプロセスでは、コンピューター制御の UV 光レーザーがビルド プラットフォーム上のパーツの各 2D スライスをトレースし、液体フォトポリマー樹脂を硬化させます。完成した各層は次の層に付着し、完全な部品が形成されるまでプロセスが繰り返されます。高速で手頃な価格で、広く利用できます。 SLA プロトタイプは、医療機器やモデルによく使用されます。

SLA はエンジニアリング グレードの樹脂を必要としないため、このプロセスで作成された試作品は強度が低く、厳しいテストには不向きです。さらに、UV は時間の経過や湿気にさらされると劣化する可能性があります。ただし、SLA パーツは、レーザーの解像度が高く、層の線が目立たないため、FDM よりもはるかに優れた表面仕上げになります。エンジニアは、複雑な設計やより高度な表面要件を持つ限定使用部品の SLA によるプロトタイピングを検討する必要があります。

デジタル光合成 (DLS)

Carbon の Digital Light Synthesis (DLS) は、光化学プロセスを使用してパーツを構築します。酸素透過性の窓から光が投射され、UV 硬化樹脂のタンクに投射されます。次に、デジタル デバイスが一連の UV 画像を樹脂に投影し、部品が層ごとに固化し、完全な部品が形成されます。印刷されたパーツは強制対流式オーブンで焼き付けられ、熱を加えると、DLS で印刷されたパーツに優れた機械的特性が与えられます。

このプロセスは、印刷プロセスが連続しているため、忠実度の高いプロトタイプや小型の等方性部品の開発に最適です。 DLS プリント部品は、強度と機械的特性が射出成形で製造された部品と同様です。また、DLS はさまざまな産業用グレードの材料と互換性があるため、複数のパーツの繰り返しに最適です。

ただし、DLS は、手のひらよりも大きなパーツを印刷するための最適なプロトタイピング プロセスではなく、エンジニアは、このプロセスのサポートを考慮して設計を再考する必要がある場合があります。また、通常、利用可能な他のプロトタイピング プロセスよりも費用がかかり、ビルド ボリュームも大きくありません。

選択的レーザー焼結 (SLS)

選択的レーザー焼結 (SLS) では、コンピューター制御の強力なレーザーを使用して、通常はナイロン ベースの粉末材料を多層に焼結して固体にします。ナイロンに加えて、SLS は熱可塑性プラスチックに機械的に類似したエラストマー TPU パウダーと互換性があります。このラピッド プロトタイピング プロセスは、自動車のハードウェア パーツの作成に特に適しています。

SLS で構築されたプロトタイプは、SLA で構築されたものよりも頑丈で耐久性が高く、機能テストに適しています。このプロセスは、均一な強度を維持しながらさまざまな材料を使用して実行できるため、SLA よりも用途が広いです。ただし、SLS で印刷された製品は多孔質で、詳細度が低く、高価であり、製造に時間がかかります。

マルチ ジェット フュージョン (HP MJF)

マルチ ジェット フュージョン (HP MJF) は、インクジェット ヘッドを使用して 2D 断面を構築し、粉末の層に融剤を堆積させ、赤外線ランプで融着させるパウダー ベッド技術です。その後、パーツはビルド ボックスから掘削され、ブラスト処理されて余分な粉末が取り除かれます。

HP MJF は高速で、SLS よりも平均で約 3 日高速です。このプロセスにより、機能的で耐薬品性があり、密度の高いプロトタイプをわずか 1 日で作成できます。これにより、防水アプリケーション、エンクロージャ、および複雑なアセンブリを持つその他のプロトタイプに最適です。試作品はフルカラーでも作成できるため、デザイナーは製品の美学をテストすることもできます。ただし、HP MJF は PA12 ナイロンでしか使用できず、小さなフィーチャの作成に関しては高い精度が保証されません。

ポリジェット

PolyJet 印刷プロセスでは、プリント ヘッドがフォトポリマー樹脂の層をゲル マトリックスにスプレーし、紫外線で樹脂を硬化させます。これにより、プロトタイプに優れた表面仕上げを与えることができる、極薄で信じられないほど滑らかな材料の層が生成されます。さらに、プリント ヘッドはさまざまな材料の液滴を噴射できるため、1 回の印刷で複数の材料のプロトタイプを作成できます。

ただし、PolyJet は SLA の脆弱性の多くを共有しています。このプロセスで構築された試作品は強度が低く、UV 感度が原因で劣化する可能性があります。それでも、エンジニアが多くの材料と互換性があり、エレガントで高解像度のプリントを生成するラピッド プロトタイピング プロセスを探している場合は、PolyJet が適切なオプションになる可能性があります。

専門家のアドバイスを受けてより良いプロトタイプを作成

最適なラピッド プロトタイピング プロセスを選択することは、圧倒されることがあります。予算上の制約、タイムライン、物理的要件、およびその他の重要な要因のバランスを取ることで、エンジニアはプロジェクトに最適なラピッド プロトタイピング プロセスに焦点を合わせ始めることができます。専門の製造パートナーと提携することで、正しい選択を確実に行うことができます。

ラピッド プロトタイピング プロセスだけでなく、製造プロジェクトのあらゆる段階を最適化するための適切なパートナーをお探しの場合は、Fast Radius にお問い合わせください。当社の専門家チームは、長年の経験を活かして、コンセプトから納品までお客様の業務を向上させ、比類のない品質の製品を確実に提供します。見積もりを取得するには、今すぐお問い合わせください。

当社が提供するアディティブ マニュファクチャリング プロセスと、それぞれで構築できるものの詳細については、リソース センターの関連記事を参照してください。

Fast Radius でパーツを作成する準備はできましたか?

見積もりを開始する産業技術