ラピッド プロトタイピングとは - タイプと作業

ラピッド プロトタイピングとは

ラピッド プロトタイピングとは、3D コンピュータ支援設計 (CAD) を使用して、物理的な部品、モデル、またはアセンブリを迅速に製造することです。パーツ、モデル、またはアセンブリの作成は、通常、3D プリントとして知られている付加製造を使用して完了します。

ラピッド プロトタイピングは、製品を迅速に評価するために使用できるものを作成するプロセスです。エンジニアリングにおいて、プロトタイプは製品の初期バージョンです。ラピッド プロトタイピングにより、企業はテクノロジーをテストおよび分析できます。

プロトタイプと最終製品の間に明確な違いがある低忠実度のプロトタイプとは対照的に、設計が提案された最終製品と密接に一致する場合、それは高忠実度のプロトタイプであると言われます.

つまり、ラピッドプロトタイピングはテスト方法です。製品の将来と顧客との成功を分析できます。その結果、分析はそれがうまくいくかどうかを教えてくれます。企業は、製品開発のあらゆる段階でこのプロセスを使用しています。

効率化により、プロセスがより安価で高速になります。これにより、製品を作成する際の柔軟性とエラーの余地が増えます。長期的には、これは他の方法よりも有益です。

詳細: 3D プリントとは?

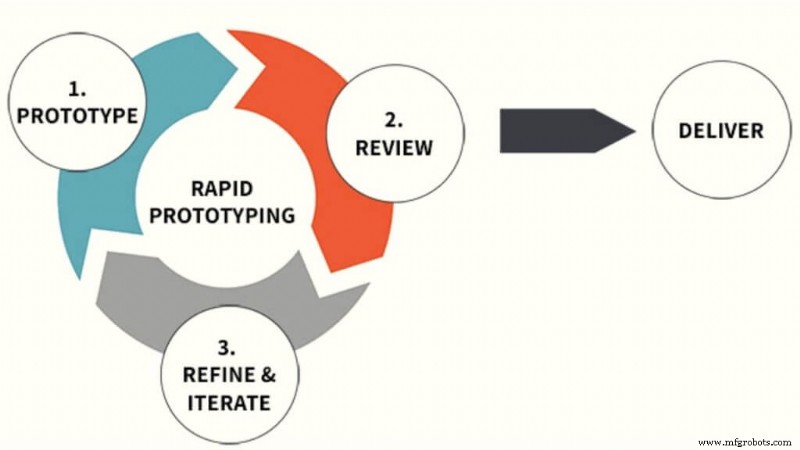

ラピッド プロトタイピングには、主に 3 つのステップがあります。まずはプロトタイプの作成です。これは、会社がテストするソリューションを開発することによって行われます。

次のステップはレビューです。多くの企業は、プロトタイプをユーザーや利害関係者と共有することでこれを行っています。これにより、フィードバックを得て、製品を修正し、顧客のために改善することができます。

最後のステップは精製です。会社が受け取ったフィードバックに基づいて、製品を修理または変更することができます。これは、将来の設計を改善するのにも役立ちます。

ラピッド プロトタイピングの仕組み

3D プリンティングとも呼ばれるラピッド プロトタイピングは、積層造形技術です。このプロセスは、モデリングまたはコンピュータ支援設計 (CAD) ソフトウェアから仮想設計を取得することから始まります。 3D 印刷機は、CAD 図面からデータを読み取り、一連の断面から物理モデルを構築する液体、粉末、またはシート材料の連続層を配置します。

CAD モデルの仮想断面に対応するこれらのレイヤーは、最終的な形状を作成するために自動的に結合されます。

ラピッド プロトタイピングは、STL ファイル形式として実装された標準データ インターフェイスを使用して、CAD ソフトウェアから 3D プロトタイピング マシンに変換します。 STL ファイルは、三角形のファセットを使用してパーツまたはアセンブリの形状を近似します。

通常、ラピッド プロトタイピング システムは、数時間以内に 3D モデルを作成できます。ただし、これは、使用する機械の種類や、生産するモデルのサイズと数によって大きく異なります。

アディティブ マニュファクチャリングは最も一般的なラピッド プロトタイピング プロセスですが、他の従来の方法を使用してプロトタイプを作成することもできます。

詳細: アディティブ マニュファクチャリングとは

これらのプロセスには以下が含まれます:

- 減法 – 材料のブロックを削り、フライス削り、研削、または旋削によって目的の形状を作成する場所

- 圧縮 – 鋳造、圧縮焼結、または成形などによって、固化する前に半固体または液体の材料によって目的の形状にプレスされる

さまざまなタイプのラピッド プロトタイピング

ラピッド プロトタイピング手法の種類:

- ステレオリソグラフィー (SLA)

- 選択的レーザー焼結 (SLS)

- 直接金属レーザー焼結 (DMLS)

- 溶融堆積モデリング (FDM)

- バインダージェッティング

- ポリジェッティング

プロトタイプを作成する方法は多数あります。プロトタイピング プロセスが進化し続ける中、製品設計者は独自のアプリケーションに最適な方法または技術を常に判断しようとしています。

1. ステレオリソグラフィー (SLA) またはバット光重合

この高速で安価な技術は、商用 3D プリントの最初の成功した方法でした。コンピューター制御の紫外線 (UV) 光を使用して層ごとに固化する感光性液体の槽が使用されます。

SLA は工業用 3D プリンティング、または付加製造であり、コンピューター制御のレーザーを使用して UV 硬化型フォトポリマー樹脂のプールで部品を構築するプロセスです。レーザーを使用して、液体樹脂の表面にあるパーツのデザインの断面をトレースし、硬化させます。

固化した層は、液体樹脂の表面のすぐ下に下げられ、プロセスが繰り返されます。新しく硬化した各層は、その下の層に接着します。このプロセスは部品が完成するまで続きます。

長所: コンセプト モデル、化粧品の試作品、および複雑な設計の場合、SLA は、他のアディティブ プロセスと比較して、複雑な形状と優れた表面仕上げを備えた部品を製造できます。コストは競争力があり、テクノロジーは複数のソースから入手できます。

短所: プロトタイプのパーツは、エンジニアリング グレードの樹脂で作られたパーツほど強度がない可能性があるため、SLA を使用して作成されたパーツは、機能テストに限定的に使用されます。さらに、パーツは UV サイクルを受けてパーツの外面を固化しますが、組み込みの SLA は、劣化しないように、最小限の UV と湿度への露出で使用する必要があります。

2. 選択的レーザー焼結 (SLS)

金属とプラスチックの両方のプロトタイピングに使用される SLS は、粉末床を使用して、レーザーで層ごとにプロトタイプを作成し、粉末材料を加熱および焼結します。ただし、部品の強度は SLA ほどではありませんが、完成品の表面は通常粗く、完成させるために二次加工が必要になる場合があります。

SLS プロセスでは、コンピューター制御の CO2 レーザーがナイロンベースの粉末のホットベッドに下から上に引き寄せられ、そこで粉末が軽く焼結 (融合) されて固体になります。各層の後、ローラーがベッドの上に新しい粉末の層を置き、プロセスが繰り返されます.

SLS は、実際のエンジニアリング熱可塑性樹脂に似た硬質ナイロンまたはエラストマー TPU 粉末を使用するため、部品はより頑丈で正確ですが、表面が粗く、細部が欠けています。 SLS は大量のビルドを提供し、非常に複雑な形状の部品を製造し、耐久性のあるプロトタイプを作成できます。

長所: SLS パーツは、SLA パーツよりも精度と耐久性が高い傾向にあります。このプロセスは、複雑な形状の耐久性のあるパーツを作成でき、一部の機能テストに適しています。

短所: パーツはザラザラまたは砂のようなテクスチャーを持ち、プロセスでの樹脂の選択は限られています。

3.直接金属レーザー焼結 (DMLS)

DMLS は、金属プロトタイプと機能的な最終用途部品を製造する積層造形技術です。 DMLS は、噴霧化された金属粉末の表面に描画するレーザー システムを使用します。描画すると、粉末が溶接されて固体になります。

各層の後、ブレードが粉末の新しい層を追加し、プロセスを繰り返します。 DMLS はほとんどの合金を使用できるため、プロトタイプを生産コンポーネントと同じ材料で作られた完全な強度の機能的なハードウェアにすることができます。

また、製造可能性を考慮して設計されていれば、必要に応じて生産量を増やしたときに金属射出成形に移行できる可能性もあります

長所: DMLS は、機能テストに使用できるさまざまな金属から強力な (通常、密度 97% の) プロトタイプを作成します。コンポーネントは層ごとに構築されるため、鋳造や機械加工では不可能な内部機能や通路を設計することができます。機械的特性の部品は、従来の成形部品と同等です。

短所: 複数の DMLS パーツを生産すると、コストが上昇する可能性があります。ダイレクトメタル製法は粉末金属を原料としているため、パーツの表面仕上げはやや粗くなっています。プロセス自体は比較的遅く、通常は高価な後処理も必要です。

4. 溶融堆積モデリング (FDM) またはマテリアル ジェッティング

この安価で使いやすいプロセスは、ほとんどの非工業用デスクトップ 3D プリンターに見られます。熱可塑性フィラメントのスプールが使用され、圧力ノズル ハウジング内で溶融されてから、結果として得られる液体プラスチックがコンピューターの堆積プログラムに従って層ごとに堆積されます。

初期の結果は一般に解像度が低く、質が悪いものでしたが、このプロセスは迅速に改善され、迅速かつ安価であるため、製品開発に理想的です.

FDM では、熱可塑性樹脂 (ABS、ポリカーボネート、または ABS/ポリカーボネート ブレンド) を層状に溶融して再固化し、完成したプロトタイプを形成する押出法を使用します。本物の熱可塑性樹脂を使用しているため、バインダー ジェッティングよりも強度が高く、機能テストには限定的に使用される可能性があります。

長所: FDM 部品は手頃な価格で比較的強力で、一部の機能テストに適しています。このプロセスでは、複雑な形状の部品を作成できます。

短所: パーツの表面仕上げが悪く、波状の効果が顕著です。また、SLA や SLS よりも遅い追加プロセスであり、機能テストへの適合性が限られています。

6. 射出成形

急速射出成形は、生産射出成形と同様に、金型に熱可塑性樹脂を射出することによって機能します。プロセスを「迅速」にしているのは、金型の製造に使用される技術です。金型は、多くの場合、製造金型で使用される従来のスチールではなく、アルミニウムで作られています。

成形品は強度があり、仕上がりも良好です。これは、プラスチック部品の業界標準の製造プロセスでもあるため、状況が許せば、同じプロセスでプロトタイプを作成することには固有の利点があります。

ほとんどすべてのエンジニアリング グレードのプラスチックまたは液体シリコーン ゴム (LSR) を使用できるため、設計者はプロトタイプ作成プロセスの材料の制限に制約されません。

長所: 成形部品は、一連のエンジニアリング グレードの材料から作られ、優れた表面仕上げを備えており、生産段階での製造可能性の優れた予測因子です。

短所: 迅速な射出成形に関連する初期金型費は、アディティブ プロセスや CNC 機械加工では発生しません。したがって、ほとんどの場合、射出成形に移行する前に、1 回または 2 回のラピッド プロトタイプ (減法または加法) を実行して適合性と機能を確認することは理にかなっています。

7. バインダージェッティング

この技術では、1 つまたは複数のパーツを一度に印刷できますが、作成されたパーツは SLS で作成されたパーツほど強力ではありません。バインダー ジェッティングでは、ノズルが液体の微細な液滴をスプレーして粉末粒子を結合し、部品の層を形成する粉末床を使用します。

次に、各層をローラーで圧縮してから、次の粉末層を塗布してプロセスを再開します。部品が完成したら、オーブンで硬化させて結合剤を焼き払い、粉末を融合させて一体部品にすることができます。

8.ポリジェット

Polyjet は、プリント ヘッドを使用して、紫外線を使用して硬化するフォトポリマー樹脂の層を次々とスプレーします。レイヤーは非常に薄いため、高品質の解像度が可能です。材料は、部品の完成後に除去されるゲル マトリックスによってサポートされます。 Polyjet ではエラストマー部品が可能です。

長所: このプロセスは手頃な価格であり、柔軟で剛性のある材料を使用してオーバーモールド パーツのプロトタイプを作成でき、複数の色オプションでパーツを作成でき、複雑な形状を簡単に複製できます。

短所: Polyjet パーツの強度は (SLA に匹敵する) 制限されており、機能テストには適していません。 PolyJet は複雑な形状の部品を作成できますが、設計の最終的な製造可能性についての洞察は得られません。また、時間の経過とともに光にさらされると、色が黄色になることがあります。

プロトタイピング プロセスの比較

| PROCESS | 説明 | 強さ | 終了 | サンプル マテリアル |

| 立体造形 | レーザー硬化フォトポリマー | 2,500-10,000 (psi) 17.2-68.9 (mpa) | 通常 0.002 ~ 0.006 インチ (0.051 ~ 0.152 mm) の追加層 | 熱可塑性フォトポリマー |

| 選択的レーザー焼結 | レーザー焼結粉末 | 5,300-11,300 (psi) 36.5-77.9 (mpa) | 通常 0.004 インチ (0.102 mm) の追加層 | ナイロン、TPU |

| 直接金属レーザー焼結 | レーザー焼結金属粉末 | 37,700-190,000 (psi) | 通常 0.0008 ~ 0.0012 インチ (0.020 ~ 0.030 mm) の追加層 | ステンレス、チタン、クロム、アルミニウム、インコネル |

| 融合堆積モデリング | 融合押し出し | 5,200-9,800 (psi) 35.9-67.6 (mpa) | 通常 0.005 ~ 0.013 インチ (0.127 ~ 0.330 mm) の追加層 | ABS、PC、PC/ABS、PPSU |

| マルチ ジェット フュージョン | ナイロン パウダーのベッド全体に選択的に融合するインクジェット アレイ | 6,960 (psi) 48 (mpa) | 通常 0.0035 ~ 0.008 インチ (0.089 ~ 0.203 mm) の追加層 | ブラック ナイロン 12 |

| ポリジェット | UV硬化ジェットフォトポリマー | 7,200-8,750 (psi) 49.6-60.3 (mpa) | 通常 0.0006 ~ 0.0012 インチ (0.015 ~ 0.030 mm) の追加層 | アクリルベースのフォトポリマー、エラストマーフォトポリマー |

| コンピュータ数値制御加工 | CNC ミルと旋盤を使用して機械加工 | 3,000-20,000 (psi) 20.7-137.9 (mpa) | 削り出し加工(滑らか) | ほとんどの汎用およびエンジニアリング グレードの熱可塑性樹脂および金属 |

| 射出成形 | アルミニウム工具を使用した射出成形 | 3,100-20,000 (psi) 21.4-137.9 (mpa) | 滑らかな成形(または選択したテクスチャ) | ほとんどの汎用およびエンジニアリング グレードの熱可塑性樹脂、金属、および液状シリコーン ゴム |

ラピッド プロトタイピングが重要な理由

このペースの速い現代の消費者市場では、企業は競争力を維持するために新製品をより迅速に開発して発売する必要があります。より迅速な製品開発と技術革新が企業の成功の鍵であるため、ラピッド プロトタイピングは新製品開発における最も重要な要素になります。次の目標は、ラピッド プロトタイピングによって達成されます。

- 新製品開発の迅速化 - プロトタイピングは、新製品開発プロセスをスピードアップするため、成功する製品を作成するプロセスにおいて重要な役割を果たします

- デザインの形状、フィット感、機能に関する初期段階のデザイン/コンセプトの検証

- 技術要件とビジネス目標に対する最終段階の製品検証

- 機能テストでコンセプトの目的をテストし、仕様を完成させることができます

- プロトタイプは、エンド ユーザー、クライアント、顧客、ユーザー参加者に実践的なユーザー エクスペリエンスを提供し、フィードバックを得ます

アプリケーション

製品設計者は、このプロセスを使用して代表的なプロトタイプ パーツを迅速に製造します。これは、大量生産前の製造プロセスの視覚化、設計、および開発に役立ちます。

当初、ラピッド プロトタイピングは自動車産業向けの部品やスケール モデルの作成に使用されていましたが、その後、医療や航空宇宙などのさまざまな産業でさまざまな用途に採用されています。

ラピッド ツーリングは RP の別のアプリケーションであり、射出成形プラグまたは超音波センサー ウェッジからの部品が作成され、別のプロセスでツールとして使用されます。

ラピッド プロトタイピングの利点

- 設計および開発時間の短縮

- 全体的な製品開発コストの削減

- リスクの排除または軽減

- 機能テストが可能

- ユーザー参加の改善と増加

- 人的要因と人間工学を評価する能力

ラピッド プロトタイピングのデメリット

- 正確性の欠如

- 追加の初期費用

- 一部のラピッド プロトタイピング プロセスは依然として費用がかかり、経済的ではありません

- 表面仕上げや強度などの材料特性は一致しません

- 熟練労働者が必要

- 使用できる素材の範囲は限られています

- プロトタイプを作成できないため、いくつかの重要な機能を見落としています

- エンドユーザーの混乱、顧客がそれを完成したプロジェクトと誤解する/開発者がユーザーの目的を誤解する

よくある質問

ラピッド プロトタイピングとは

ラピッド プロトタイピングとは、3D コンピュータ支援設計 (CAD) を使用して、物理的な部品、モデル、またはアセンブリを迅速に製造することです。パーツ、モデル、またはアセンブリの作成は、通常、3D プリントとして知られている付加製造を使用して完了します。

ラピッド プロトタイピングの仕組み

3D プリンティングとも呼ばれるラピッド プロトタイピングは、積層造形技術です。 3D 印刷機は CAD 図面からデータを読み取り、一連の断面から物理モデルを構築する液体、粉末、またはシート材料の連続層を配置します。

ラピッド プロトタイピングにはどのような種類がありますか?

さまざまなタイプのラピッド プロトタイピング:

- ステレオリソグラフィー(SLA)またはバット光重合

- 選択的レーザー焼結 (SLS)

- 溶融堆積モデリング (FDM) またはマテリアル ジェッティング

- 選択的レーザー溶融 (SLM) またはパウダー ベッド フュージョン

- 積層造形物製造(LOM)またはシート積層

ラピッド プロトタイピングの例は?

ラピッド プロトタイピングの一般的で頻繁に使用される例は、3D プリントです。この印刷バリアントを使用して迅速な 3D モデルを作成できる可能性があるため、作成プロセスの時間とコストを大幅に節約できます。

ラピッド プロトタイピングはどこで使用されますか?

ラピッド プロトタイピングは、コンポーネントまたはサブコンポーネントの製品開発サイクルのどの段階でも使用できます。テスト データを使用して、新しい製品設計プロセスに沿ってプロトタイプを何度も繰り返して、目的のパーツを実現できます。

ラピッド プロトタイピングの仕組み

ラピッド プロトタイピングは、STL ファイル形式として実装された標準データ インターフェイスを使用して、CAD ソフトウェアから 3D プロトタイピング マシンに変換します。 STL ファイルは、三角形のファセットを使用してパーツまたはアセンブリの形状を近似します。通常、ラピッド プロトタイピング システムは、数時間以内に 3D モデルを作成できます。

ラピッド プロトタイピングとその特徴は?

ラピッド プロトタイピングは、製品開発プロセス全体で使用されるアジャイル戦略です。このアプローチでは、製品または機能の 3 次元プロトタイプを作成してテストし、形状、サイズ、全体的な使いやすさなどの特性を最適化します。

ラピッド プロトタイピングの主な利点は何ですか?

ラピッド プロトタイピングは、エンジニア、設計、および開発チームに、次のような明確な利点をもたらします。 コンセプトをより迅速に調査して実現する能力。この時間とコストの効率化により、チームは製品の単なる視覚化を超えて、製品の特性と設計を把握しやすくなります。

ラピッド プロトタイピングはどこで生まれましたか?

現代的な意味でのラピッド プロトタイピングは、プロトタイプを作成するための革新的な新しい方法として 1980 年代に開発された 3D プリントにその起源があります。それ以来、ラピッド プロトタイピングは、製品開発のさまざまな段階に焦点を当てたさまざまな製造技術をカバーするようにその意味を拡大してきました。

ラピッド プロトタイピング プロセス チェーンとは

ここで紹介するラピッド プロトタイピング プロセス チェーンは、コンポーネントを 3 次元 CAD モデルとして設計することから始まります。マスター モデルは RP 技術によってポリマー パーツとして実現され、シリコン ゴム型にコピーされて、低圧射出成形プロセスのツールとして直接使用されます。

ラピッド プロトタイピングは 3D プリントと同じですか?

ラピッド プロトタイピングという用語は、3D プリント/アディティブ マニュファクチャリングとは異なります。ラピッド プロトタイピングは、CAD ファイルからプロトタイプ モデルを作成する手法です。言い換えれば、3D プリント/アディティブ マニュファクチャリングはプロセスであり、ラピッド プロトタイピングは最終結果です。

製品開発におけるラピッド プロトタイピングとは?

ラピッド プロトタイピングは、3 次元のコンピューター支援設計 (CAD) データを使用して、物理部品またはアセンブリの縮尺モデルを迅速に製造するために使用される一連の手法です。 3D プリントを使用することで、デザイナーはデジタル デザインと物理的なプロトタイプの間を迅速に反復し、より迅速に生産に入ることができます。

プロトタイピングの欠点は何ですか?

プロトタイプ モデルを使用するデメリット:

- このモデルは高価です。

- 顧客の要件が絶えず変化しているため、ドキュメントが不十分です。

- 要件のばらつきが大きすぎる可能性があります。

- 顧客は、初期のプロトタイプを見た後、実際の製品をすぐに届けてほしいと要求することがあります。

プロトタイピングとラピッド プロトタイピングの違いは何ですか?

従来のプロトタイピングでは数週間かかっていた作業が、RP では数時間で済みます。一般に、ラピッド プロトタイピングは、複数の設計変更やコンポーネントの調整が必要なプロジェクトに最適です。また、複雑な形状や厳しい納期にも適しています。

ラピッド プロトタイピングにはどのような種類がありますか?

以下は、エンジニアリング製品の設計者が利用できるラピッド プロトタイピング テクノロジの種類です。積層造形 – ステレオリソグラフィー (SLA)、選択的レーザー焼結 (SLS)、直接金属レーザー焼結 (DMLS)、溶融堆積モデリング (FDM)、MJF、バインダー ジェッティング、およびポリジェッティング。

ラピッド プロトタイピングのアプリケーションは何ですか?

ラピッド プロトタイピングは、手術の計画、診断、トレーニング、およびカスタム インプラントの設計と製造に広く使用されています。 3D コンピュータ支援設計および製造は、新しい医療製品の設計および開発にも使用されます。市場投入までの時間を短縮し、研究をさらに進めるのに役立ちます。

ラピッド プロトタイピングを発明したのは誰ですか?

現代的な意味でのラピッド プロトタイピングは、1980 年代に児玉秀夫とチャールズ ハルによって 3D プリントの開発とともに発明されたと考えられることがよくあります。

ラピッド プロトタイピングで使用される材料は何ですか?

最終生産材料の仕様にますます適合する新しいプロトタイプ材料が絶えず開発されています。 ABS、アクリル、ポリフェニルサルフォン、ポリカーボネート、およびナイロンは、一般的に使用されているほんの一部であり、優れた機能性、耐久性、および強度を提供します.

アディティブ マニュファクチャリングとラピッド プロトタイピングの違いは何ですか?

ラピッドプロトタイピングとは、プロトタイプを迅速に作成することを意味します。アディティブ マニュファクチャリングとは、材料を徐々に追加して製品を製造するあらゆる製造プロセスを指します。

ラピッド マニュファクチャリング プロセスとは?

ラピッド マニュファクチャリングという用語は、プロトタイプやシリーズ パーツの迅速かつ柔軟な生産に役立つさまざまな方法や製造プロセスを要約するために使用されます。生産は、利用可能なCADデータを直接読み取る従来とは異なるツールの使用を意味することが理解されています.

ラピッド プロトタイピングで使用されるポリマーは?

ポリジメチルシロキサン (PDMS) は、研究の探索段階で特に有利な低コスト、堅牢性、および簡単な製造のため、学術的なマイクロ流体工学コミュニティでのラピッド プロトタイピングの主力となっています。

プロトタイピングとラピッド プロトタイピングの違いは何ですか?

従来のプロトタイピングでは数週間かかっていた作業が、RP では数時間で済みます。一般に、ラピッド プロトタイピングは、複数の設計変更やコンポーネントの調整が必要なプロジェクトに最適です。また、複雑な形状や厳しい納期にも適しています。

ラピッド プロトタイピングとラピッド ツールの違いは何ですか?

「ラピッド プロトタイピング」とは、試験片コンポーネントを迅速に製造するために使用されるさまざまな積層造形法を指します。実際、これが積層造形の発祥の地です。ラピッド ツーリングは、製品製造をスピードアップするもう 1 つのテクノロジです。

製造プロセス