ゲーティングシステム–定義、機能、タイプ、図

ゲーティングシステムとは

ゲートという用語 チャネルの1つとして定義されています これは実際には金型キャビティをリードします 、および用語ゲーティングまたはゲーティングシステム 溶融金属が金型キャビティに送られるすべてのチャネルを指します。

ゲーティングシステムの機能

ゲーティングシステムの機能 それは :

- 連続的で均一な溶融金属の供給を提供する 、金型キャビティへの乱流を可能な限り少なくします。過度の乱気流は、空気の吸引とドロスの形成をもたらします。

- 鋳物を供給する 液体金属 最適な場所で、適切な方向性凝固と最適な供給収縮キャビティを実現します。

- 埋める 溶融金属を使用した金型キャビティ 温度勾配を避けるために、可能な限り短い本で。

- 最小限の余分な金属を提供するため ゲートとライザーで。一方、金属の侵入率が不十分な場合、鋳造に多くの欠陥が生じます。

- 侵食を防ぐ 型壁の。

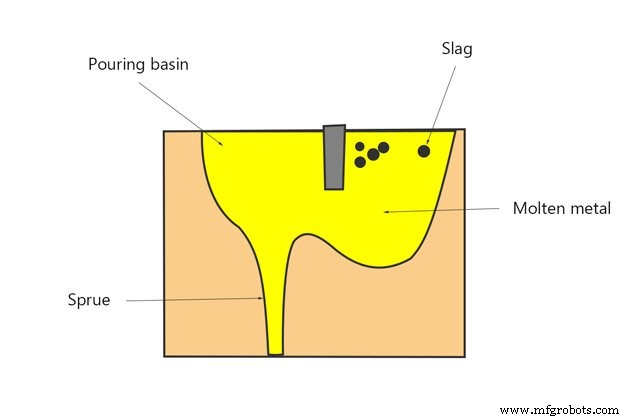

- スラグを防ぐ 、砂 およびその他の外来粒子 型に入らないようにします。

ゲートシステム

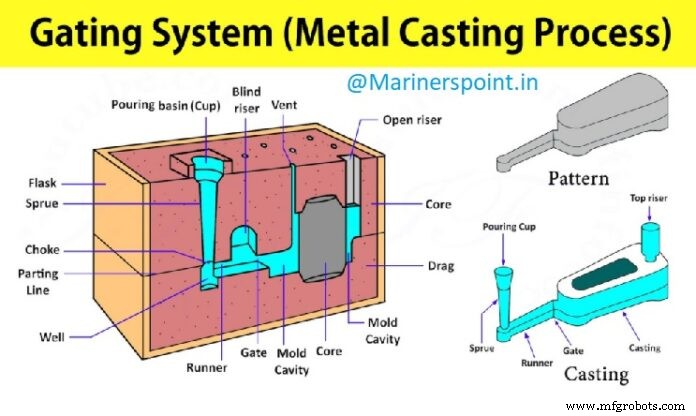

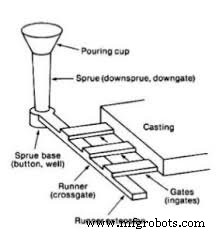

ゲーティングシステムは通常、(1)流域で構成されています。 、(2) sprue 、(3)ランナー 、および(4)フロー –オフゲート 。それらを図11.85に示します。

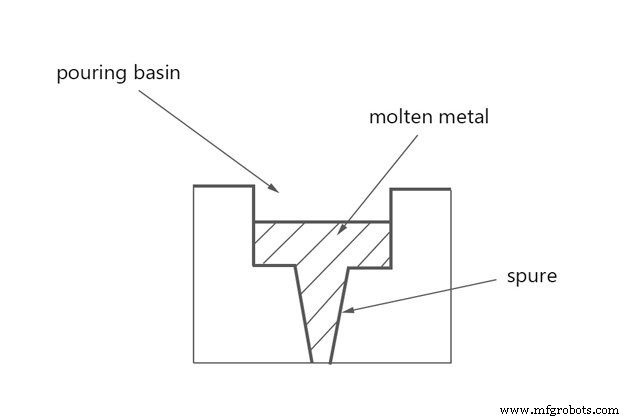

1。注ぐ盆地

流域を注ぐ: –ゲートシステムのこの部分は、金型の上または上部にあります。時々、じょうご型 注ぎ口となる開口部は、コープのスプルーの上部にあります。注湯槽の主な目的は、取鍋からスプルーへの金属の流れを導き、必要な液体金属の流量を維持し、スプルー入口での乱流と渦を減らすことです。

洗面器はかなり大きくする必要があり、金型をすばやく満たすために成形ボックスの端の近くに配置する必要があります。また、それは渦の形成を減らすのに十分な深さでなければならず、金属の収縮または収縮を補償するために、注入操作全体を通して完全に保たれなければなりません。

2。スプルー

スプルー: 垂直通路 コープを通過し、注入盆地をランナーまたはゲートに接続するものは、スプルーと呼ばれます。

スプルーの断面は、正方形、長方形、または円形にすることができます。スプルーは通常、空気の吸引や金属の損傷を避けるために下向きにテーパーが付けられています。直径20mmまでのスプルーは断面が丸いのに対し、それより大きいスプルーは長方形であることがよくあります。丸いスプルーは、冷却にさらされる表面が最小限であり、金属の流れに対する抵抗が最も低くなります。長方形のスプルーでは、吸引と乱流が最小限に抑えられます。

3。ランナー

ランナー: 大きな鋳物では、溶融金属は通常、スプルーベースからランナーと呼ばれる通路を通ってキャビティの周りのいくつかのゲートに運ばれます。ドラッグでは一般的にランナーが好まれますが、キャスティングの形状によっては、コープ内に配置される場合があります。吸引や乱気流を避けるために合理化する必要があります。

4。ゲート

ゲート: ゲートは通路です 溶融金属がランナーから金型キャビティに流れる。ゲートの位置とサイズは、凝固速度と一致する速度で液体金属を鋳造物に供給することができるように配置されています。ゲートは、溶融金属の通過中に破損する可能性があり、その結果、砂粒子が液体金属とともに金型キャビティに通過する可能性があるため、鋭いエッジを持たないようにする必要があります。ただし、ゲートは、鋳造物に損傷を与えることなく簡単に取り外せる場所に配置する必要があります。

ゲーティングシステムの種類

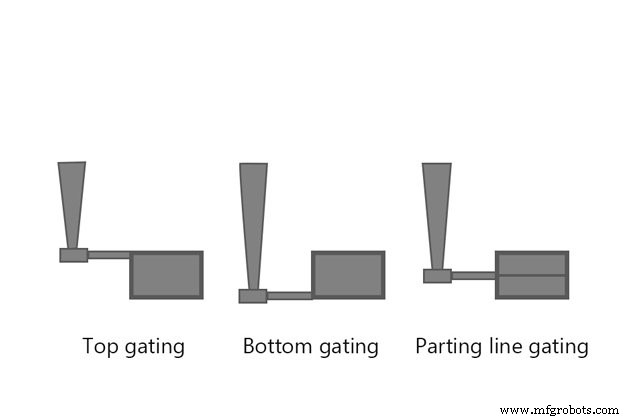

金型キャビティ内の位置に応じて、ゲーティングは大きく(1)トップゲーティングに分類されます。 、(2)パーティングラインゲーティング 、および(3)ボトムゲーティング 。鋳造プロセスにおけるさまざまなタイプのゲートシステムは次のとおりです:

トップゲート

トップゲーティングシステム 、注湯槽からの溶融金属は直接流れ落ちる それに。乾いた砂またはセラミック材料で作られたストレーナは、金属の流れを制御し、きれいな金属だけが入ることを可能にするために、主に注湯槽で使用されます。

ライトキャスティングの場合、ウェッジゲートと呼ばれるウェッジ型のゲート 提供される場合があります。大規模な鉄の鋳物には、鉛筆の門が使用されます。このタイプのゲーティングでは、スプルーは注入カップから供給される一連のスリットで構成されています。溶融金属の重量がさまざまなスリットまたは分岐に均等に分割され、ヘッドの有効重量が大幅に減少するため、金属の流量を制御します。さらに、スラグ(またはドロス)は、ゲートの上の注入カップ内の液体金属から除去されます。

フィンガーゲート 、ウェッジゲートの変更により、金属は再び多くの流れに到達することができます。リングゲートはコアを使用して溶湯の落下を防ぎ、金型内の溶湯を適切な位置に送り、同時にスラグを保持します。

トップゲーティングの利点 つまり、すべての金属が上部の鋳造物に入り、したがって最も高温の金属が鋳造物の上部に留まるようになります。結果として、鋳造物の上部に位置するライザーに向かう方向性凝固に有利な適切な温度勾配が達成される。ゲート自体をライザーとして機能させることができます。 トップゲーティングのデメリット システム 落下する金属による金型の侵食です。したがって、金型の空洞は、衝撃に耐えるのに十分な硬さと強度を備えている必要があります。

別れの門

パーティングラインゲート 、液体金属は、金型の接合部またはパーティングラインと同じレベルで金型の側面から金型キャビティに入ります。鋳造物に対して水平方向のパーティングラインにゲートを設ける配置により、金属とともにスプルーを通過するスラグ、汚れ、または砂を効果的にトラップできるデバイスを使用できます。

スキミングゲート

スキミングゲート 、母材より軽い異物はスキミングゲートの垂直通路を通って上昇し、トラップされます。スキムボブとチョークを備えたパーティングラインゲートは、金型内のスラグと異物をトラップし、金属の流量を制御するための制限として機能するために使用されます。

スラグをトラップするもう1つの効果的な方法は、通常ワールプールゲートと呼ばれるワールプールランナーを備えたスキミングゲートを使用することです。 。スラグは、渦の作用により、中央に来て、そこから渦のゲートで上昇します。シュリンクボブを備えたゲートは、スラグ(またはドロス)コレクターの二重の機能と、鋳造物が収縮するときに鋳造物に供給するための金属リザーバーとして機能します。

パーティングラインゲートは非常に簡単に構築できます 、および作成が非常に速い 。それらは非常に満足のいく結果を生み出します 抗力がそれほど深くない場合、およびライザーに直接供給することができる場合に非常に有利であることが証明されます。このシステムでは、最も高温の金属がライザーに到達し、それによって方向性凝固が促進されます。さらに、金型キャビティをライザーに接続するために追加のゲートが必要ないため、ライザーにゲートすることにより、鋳物の洗浄コストが削減されます。欠点は、液体金属が金型キャビティに落下するときに乱流が発生する可能性があるという事実にあります。

ボトムゲート

ボトムゲート 、注湯槽からの金属は、引きずりで金型キャビティの底に流れ落ちます。

ホーンゲート

ホーンゲート 牛の角に似ています。これにより、金型をコープアンドドラッグのみで作成できます。 「チェック」は必要ありません 」。ホーンゲートは、金型キャビティに噴水効果を生み出す傾向があります。別のタイプでは、ドライサンドコア ボトムゲートを形成します。スプルーは下端が湾曲しており、スラグや汚れなどのダートトラップを形成します。このタイプのゲートにより、2つのボックスで金型を作成できます。

主な利点 ボトムゲートの特徴は、金属の乱流を最小限に抑えながら、注入と金型の侵食を防ぐことです。金属は、金型内およびコアの周囲で穏やかに上昇します。ただし、ボトムゲートには特定のデメリットがあります。 :金属は、金型キャビティ内で上昇するにつれて熱を失い続けます。したがって、方向性凝固を達成することは困難です。また、金属が最も高温になっているゲート入口の近くにライザーを配置することはできません。

ゲート比

金型キャビティを通過する金属の流量は、スプルー、ランナー、およびゲートの断面積の関数です。ゲートシステムの寸法特性は、ゲート比で表すことができます。 「ゲーティング比」という用語 」は、スプルーベース領域を1として、次に合計ランナー領域、最後に合計インゲート領域をとる、ゲートシステムのコンポーネントの相対断面積を表すために使用されます。

スプルーが1cm²、ランナーが3cm²、ゲートが3つあり、それぞれの断面積が1 cm2のゲートシステムのゲート比は、1:3:3になります。ゲート比は、総断面積が金型キャビティに向かって減少するか増加するかを示します。したがって、鋳造プロセスには2種類のゲートシステムがあります。 :加圧 および非加圧または自由流動 下水道のように。

加圧ゲートシステム

加圧ゲーティングシステム スプルーベースよりも金型キャビティへの入口での総断面積が少なくなります。したがって、加圧システムの比率は、1:0.75:0.5、1:2:1、および2:1:1になります。これは、システム内の液体金属を加圧するチョーク効果を提供します。このシステムは、特定の金属流量に対して体積が小さいため、金属の損失が少なくなり、歩留まりが向上します。

一方、このシステムは金属でいっぱいになり、チョーク効果を提供するため、金属速度が高いと、接合部やコーナー、および金型キャビティ内で激しい乱流が発生する傾向があります。ただし、これは一般的に鉄金属や真ちゅうに適しています。

非加圧ゲーティングシステム

非加圧ゲーティングシステム 、スプルーの断面積は、ランナーの総面積およびingateの総面積よりも小さくなります。使用される比率は、1:2:2. 1:3:3などです。したがって、このゲートシステムは、より低い金属速度を生成し、より大きな流量を可能にします。その結果、ゲートシステムの乱流と金型キャビティ内の噴出が減少します。このシステムは通常、アルミニウムやマグネシウムなどの金属に適合しています。

トピックゲーティングシステムのすべての重要な部分をカバーしようとしました 、鋳造プロセスにおけるゲートシステムの種類 とその要素。あなたが記事を楽しんだことを望みます。以下のコメントセクションでフィードバックをお寄せください。

産業技術