鍛造作業–タイプ、方法、利点、MCQ

この記事では、鍛造とは何ですか? どのように機能しますか?鍛造の種類、操作、長所、短所、 など。

鍛造操作とは何ですか?

鍛造作業 は、金属を加熱または冷却し、ハンマーで叩くことによって、金属のあらゆる仕事に望ましい形を与えるために使用される操作です。

鍛造とは?

鍛造 は、局所的な圧縮力で金属を成形する製造プロセスです。打撃はハンマーまたはダイで行われます。鍛造は、それが実行される温度によって頻繁に分類されます:冷間鍛造 、ウォーム鍛造 、または熱間鍛造 。

鍛造方法

小さな鍛造作業はハンマーで叩くことでできますが、重い鍛造作業は機械でしかできません。 3つの鍛造方法があります 。

- 手鍛造

- ドロップ鍛造

- パワー鍛造または機械鍛造

1。手鍛造

手鍛造 または鍛冶 ハンマーで叩いて仕事を形作るプロセスです。手鍛造は、主に修理工場で少数の軽量鍛造品を成形するためにのみ使用されます。近年、手鍛造はパワー鍛造に取って代わられています。

2。ドロップ鍛造

ドロップ鍛造 金属を成形し、その強度を高めるプロセスです。ほとんどの鍛造では、上型は静止した下型に配置された加熱されたワークピースに押し付けられます。上型またはハンマーを落とした場合、そのプロセスはドロップ鍛造と呼ばれます。 。

3。パワー鍛造

パワー鍛造 は、計算された力を使用して金属を成形する製造プロセスです。鍛造は、成形プロセス中にパワーハンマーまたはダイを使用して実行され、鍛造された金属オブジェクトの意図されたデザインを生成します。

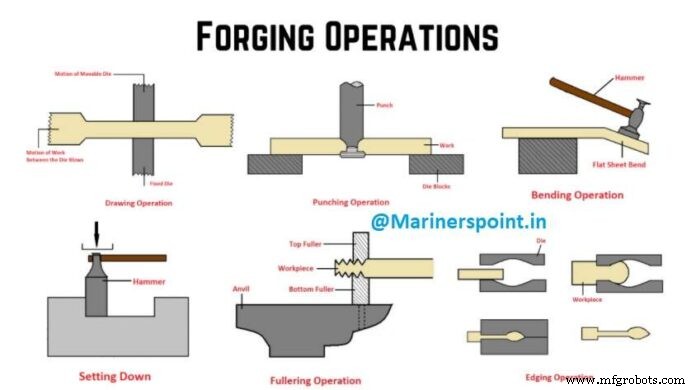

スミス鍛造作業

原材料の形状を完成した形に変えるために、いくつかの操作が使用されます。典型的な鍛造操作 は:

- 動揺操作

- 操作の描画

- 設定ダウン操作

- 曲げ操作

- 溶接操作

- 切断操作

- パンチ操作

- 完全な操作

これらの操作はすべて、金属を加熱した状態で実行します。これは、作業が冷える兆候を示したときに「新鮮な」熱を加えることによって維持する必要があります。

1。動揺する操作

動揺 またはヘディングは、バーの長さを犠牲にしてバーの厚さを増やすプロセスであり、端部圧力によってもたらされます。圧力は、バーの端をアンビルに押し付けるか、アンビルを支えてハンマーで叩くか、スエージブロックの穴に入れてハンマーで叩くか、バイスでクランプしてからハンマーで叩くことによって得ることができます。

図8.6(a)は、均一に加熱されたバーに対する重いハンマーの打撃の影響を示しています。 (b)は比較的軽いハンマーブローの効果を示しています。 (C)および(d)に示すように、バーの端または中央のみを加熱することにより、局所的な不調が生じる可能性があります。

2。ドローダウンまたはスエージング操作

これは、バーの幅または厚さ、あるいはその両方を犠牲にして、バーの長さを増やすプロセスです。図8.7では、A、B、およびCがこの動作を示しています。 Aは元のストックを表し、Bはストレートピーンハンマーまたはトップフラーとスレッジでハンマーで叩いた後のストックを示し、Cはフラッターを使用した後の完成した鍛造品を示します。

3。操作の設定

これは、8.7のDに示されているように、ローカライズされたドローダウンまたはスエージング操作です。言い換えれば、それはセットハンマーまたはセットによってもたらされる局所的な薄化のプロセスと言うことができます。通常、作業は設置が始まる場所で行われます。図8.7で、Eは上下のフラーを使用してバーの両端を配置するプロセスを示し、Fはフラットを肩の近くで使用する方法を示しています。

4。パンチ操作

これは、アンビルのプリッチェル穴、円筒形のダイ、またはスエージブロックの正しいサイズの穴にホットパンチを使用して、一般に円筒形の穴を作成するプロセスです。図8.8に穴あけの段階を示します。

5。曲げ操作

曲げは重要な鍛造作業であり、非常に頻繁に使用されます。これは、角度または曲線として分類できます。曲げは、アンビル面の端、アンビルホーン、スエージブロックの端などの特殊な形状、またはバーストックの場合は、端をプリッチェルホールに挿入し、レンチまたはトングでバーを曲げることによって行うことができます。

6。溶接またはシャットダウン操作

それはおそらく鍛冶屋によって行われる主要な鍛造作業です。広範囲の温度でペースト状のままである金属は最も簡単に溶接され、この点で錬鉄と軟鋼は他の金属よりもいくつかの利点があります。健全な溶接を行うために最初に不可欠なことは、金属が塑性状態にあるときに凝集が起こるように、接触する表面が機械的および化学的に完全にきれいでなければならないことです。

金属に対する保護は、金属の表面を覆うフラックスのコーティングであり、空気を排除することによって酸化を防ぎます。鍛接で一般的に使用されるフラックスは、きれいな石英砂、焼成ホウ砂、または4部のホウ砂と1部の塩化アンモン石の混合物で構成されます。

7。切断操作

カットオフ は、長いストックをいくつかの指定された長さにカットするか、鍛造品をストックから分離(カットオフ)するチゼルの形式です。ホットチゼルの場合、鋼は鍛冶屋の炉床または炉で淡いチェリーレッドの熱、つまり850〜950°Cに加熱する必要があります。ノミで切断する場合、ハンマーの打撃はチゼルヘッドに向けられます。チゼルヘッドはわずかに丸みを帯びている必要があります。

8。充実した操作

金属加工では、より充実した 高温時に金属を形成するために使用されるツールです。フラーは、丸みを帯びた円筒形または放物線形のノーズを備えています。金属の充填または拡散は、別々のセクションで作業することにより、作業の長さに沿って行われます。この場合、ジョブの軸はフラットダイの幅に対して垂直に配置されます。

これらの鍛造作業では、フラーが金属ストックに対して配置され、次にフラー(上部フラーの場合)またはストック(下部フラーの場合)のいずれかがハンマーで打たれます。フラーの丸いノーズは、ハンマーの平らな面よりも効率的に金属を広げます。このプロセスでは、ストックに隆起が残り、後でハンマーまたは他のツールを使用して平らにすることができます。

9。エッジング操作

この鍛造プロセスでは、金属板を叩いたり、押し込んだりして目的の形状にします。ワークピースは2つのダイエッジに押し付けられます。

鍛造操作の利点

- 金属の引張強度が低下し、可塑性が得られるため、金属を仕様に合わせて成形することができます。

- 可塑性と展性の特性により、引き出し、ジャンプ、曲げの操作が簡単になります。

- 鍛造された仕事は、その形状がほぼ完成していて時間がかからないため、簡単に完了できます。

- 他の機械活動は、手持ちの金属を鍛造した後、仕事で簡単に実行できます。

- 金属の無駄はほとんどありません。

- 熱間鍛造は金属の構造を改善します。

- 金属上には、応力や亀裂の余地はほとんどありません。

鍛造操作のデメリット

- 金属が加熱されると、酸化が起こり、金属に害を及ぼします。

- 脆い金属は鍛造できません。T

- 鍛造プロセスでは仕上げができません。

- ジョブのサイズが変更されました。

鍛造作業に関するMCQ

1。次の鍛造作業のうち、特別な金型を使用しないのはどれですか?

a)ドロップ鍛造

b)スミス鍛造

c)コイニング

d)プレス鍛造

回答: b

説明: スミス鍛造は、フラットダイおよびオープンダイ鍛造とも呼ばれます。これには、フラットフェースダイ間で生成され、場合によってはストックツーリングによって補完される幅広い鍛造作業の分野が含まれます。鍛造品の最終的な形状は、サイズと形状に関する鍛冶屋のスキルによって異なります。スミス鍛造作業は、印象またはクローズドダイ鍛造と比較して精度の低いワークピースを生成します。工具はシンプルで安価であり、さまざまな形状での製造が可能です。

2。次の鍛造作業のうち、ハンマーとクローズドダイを繰り返し使用するのはどれですか?

a)ドロップ鍛造

b)スミス鍛造

c)コイニング

d)プレス鍛造

回答: a

説明: ハンマー鍛造はドロップ鍛造とも呼ばれ、ハンマーがワークピースに繰り返し当たって変形します。重力降下、カウンターブロー、パウダーハンマーなど、さまざまな種類のハンマーがあります。

3。ハンマーで徐々に力を加える代わりに、次の鍛造操作のうちどれを適用しますか?

a)ドロップ鍛造

b)スミス鍛造

c)コイニング

d)プレス鍛造

回答: d

説明: プレス鍛造は、ドロップハンマー鍛造のバリエーションです。ドロップハンマー鍛造とは異なり、プレス鍛造は継続的な圧力または力を加えることによってゆっくりと機能します。ダイがワークピースと接触している時間は秒単位で測定されます(ドロップハンマーフォージのミリ秒と比較して)。プレス鍛造作業は、冷間または熱間で行うことができます。ドロップハンマー鍛造と比較したプレス鍛造の主な利点は、ワークピース全体を変形できることです。

4。コイニングとフォーミングは、鍛造作業の2つの特別な種類ですか?

a)動揺

b)を押します

c)ハビング

d)スエージング

回答: b

説明: コイニングは、金属の流れが値全体ではなく、材料の最上層で発生する厳しい金属圧搾操作です。この操作は、主にコインの鋳造に必要な細かいディテールを作成する目的で、閉じたダイで実行されます。金属または宝飾品の製造。ブランクはダイキャビティ内に保持され、材料の強度の5〜6倍の圧力が適用されます。パーツにコイニングする必要のある詳細に応じて、複数のコイニング操作が使用される場合があります。

5。断面が均一な部品に使用される鍛造操作は次のうちどれですか?

a)動揺

b)を押します

c)ハビング

d)スエージング

回答: a

説明: アプセット鍛造では、通常は丸い均一な断面のバーが溝付きダイの間に保持され、金属の変位によって端を広げるヘッディングツールを使用して、バーの軸の方向に端に圧力が加えられます。

6。次のテクニックのうち、チューブまたはロッドの断面を繰り返し衝撃または打撃によって成形するのはどれですか?

a)動揺

b)を押します

c)ハビング

d)スエージング

回答: d

説明: スエージングは、繰り返しの衝撃または打撃によってロッドまたはチューブの断面を縮小または成形する機械的変形技術です。

7。見出しはどのような鍛造作業ですか?

a)ピアス

b)エンボス加工

c)動揺

d)コイニング

回答: c

説明: ヘッディングツールまたはラムは、ダイでグリップされたロッドまたはバーの断面端面に対して垂直に配置されます。圧力を加えると、ロッドの長さが短くなり、直径が大きくなります(動揺)。この製造プロセスは、ボルトヘッド、スクリューヘッドなどを形成するために、ファスナーの製造に広く使用されています。

8。座屈を避けるための見出しでは、長さと直径の比率はどうあるべきですか?

a)1:3

b)2:3

c)3:1

d)2:1

回答: c

説明: 座屈は、高い圧縮応力にさらされた構造部材の突然の横方向の破損によって特徴付けられます。破損点での圧縮応力は、材料が耐えることができる最大の圧縮応力よりも小さくなります。アプセット鍛造では、アスペクト比(長さと直径の比率)は3:1である必要があります。

9。反対側に対応するレリーフを備えたシートに隆起した図形を作成するために使用される操作はどれですか?

a)ロール鍛造

b)エンボス加工

c)コイニング

d)見出し

回答: b

説明: エンボス加工は、オスとメスのマッチングダイを使用して板金を浅い深さまで引き抜く操作です。操作は主にフラットパネルを補強する目的で行われます。この操作は、ナンバープレートやネームプレート、ジュエリーなどの装飾品の作成にも使用されることがあります。板金部品に2つのダイ、文字、数字、デザインをエンボス加工する操作は、is操作で作成できます。

10。ボールベアリングの製造に使用される操作は次のうちどれですか?

a)スキューローリング

b)ロール鍛造

c)プレス鍛造

d)動揺

回答: a

説明: 特殊タイプのスキューローリングは、フライス盤のボールブランクを製造するために使用されます。

11。鍛造作業では、次の目的でフラーリングが行われます。

a)資料を引き出す

b)材料を曲げる

c)材料を混乱させる

d)材料を押し出します。

回答: a

説明: 材料を引き出すためにフラーリングが行われます。フラーリングでは、材料は鍛造エリアから離れて分配されます。フラーリングは、ワークピースの断面を縮小するか、次の操作に備えてストックの準備を長くするプロセスです。言い換えれば、断面を減らして長さを増やすためにフラーリングが行われます。

これらはさまざまな種類の鍛造操作でした 業界で行われています。あなたがその記事を気に入ってくれたことを願っています。下記のコメント欄にフィードバックをお寄せください。

産業技術