ブローチ操作:原理、ツール、タイプ、長所と短所

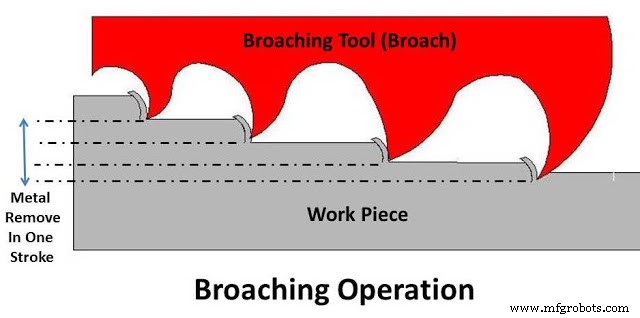

ブローチ加工は、ブローチと呼ばれる特別に設計された多点切削工具を使用した機械加工プロセスです。このプロセスは、自動車産業でさまざまな穴、キーウェイ、歯車を加工するために広く使用されています。 など。ブローチ加工には、ワークピースの周りでの工具の直線運動が含まれます。この工具の動きにより、ワークピースから材料が除去され、目的の形状が提供されます。ブローチツールは、この操作を他のプロセスとは異なるものにする多数の進行性の歯を含みます。各歯は、1回のパスで大きな材料を除去する材料の連続層を取り除きます。

さまざまな業界でこの操作を使用する主な利点の1つは、大量生産率でより優れた表面仕上げと優れた精度を提供できることです。この記事では、ブローチ加工の原理、ツール、タイプ、長所と短所について説明します。

議論を始めましょう。

ブローチプロセス:

原理と操作:

ブローチ加工での金属除去プロセスについて説明したように、成形プロセスに似ています。 ただし、1回のパスでより多くの材料を切断できる一連のプログレッシブ歯を使用します。成形プロセスでは、必要な幅のワークピースを切断するためにストローク数が必要であり、各ストロークで金属の薄層が除去されます。このプロセスにはより多くの時間が必要ですが、これは有益ではありません。この制限は、ロッドまたはバータイプのカッターに連続した一連の刃先を提供することによるブローチ加工によって解消されます。

工作機械:

ブローチ加工は、一連のプログレッシブ切削歯を備えた多点切削工具を使用します。この工具は、高強度、硬度、切削速度、耐摩耗性を備えている必要があります。高速度鋼、超硬合金などの高強度工具材料で作られています。この工具はブローチ盤に取り付けられています。

|

| ブローチツール |

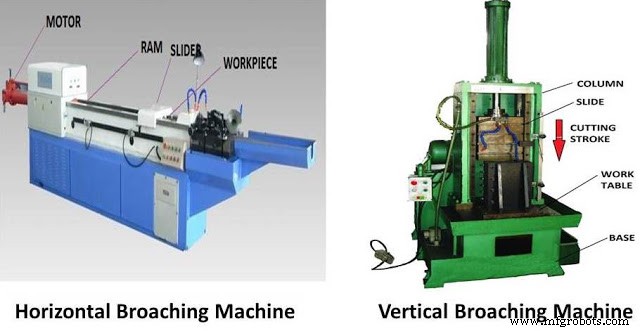

ブローチ盤は構造が簡単です。これは、工具の直線運動を提供し、ワークピースを静止位置に保持するために使用されます。ツールの動きは、垂直方向または水平方向のいずれかになります。それによると、これらの機械は2つのタイプの垂直機械と水平機械に分類することができます。横型機は主に内面加工に使用され、縦型機は外面加工と表面加工に使用されます。

タイプ:

ブローチは次のタイプに分類できます。

内部ブローチは主に穴を大きくするために使用されます。このプロセスは一般的にプルタイプのブローチを使用しますが、より軽いワークピースの場合、プッシュタイプのブローチを使用することもあります。

外部ブローチ: 外部ブローチ加工は、主に表面の平坦化、キー溝、スロット、シャフトなどの物体の外側部分の溝の加工に使用されます。このプロセスは、歯車の製造プロセスにも使用されます。

プルブローチと呼ばれる機械加工中に引張力を受けるブローチとプルブローチによるブローチ加工のタイプはプルブローチと呼ばれます。この操作により、ずれや座屈を防ぎます。プルブローチは通常、単一の部品で作られ、内部ブローチに使用されます。

通常のカットブローチは、通常のブローチを使用しており、ブローチの長さに沿って歯の高さが歯から歯へと徐々に増加します。

プログレッシブカットブローチ:

長所と短所:

利点:- 金属の全量が一気に除去されるため、高い生産率。

- 高い表面仕上げと優れた精度。

- ブローチ加工は、内部と外部の両方の加工に使用できます。

- ブローチ盤は設計と構造がシンプルです。

- 大量生産に使用できます。

- 高いツールコスト。

- このプロセスには、プロセスごとに特別な設計ツールが必要です。

- これは少量生産には適していません。

- 穴と平面の加工にのみ適しています。

これはすべてブローチ加工、ツール、タイプ、長所と短所についてです。この記事に関して質問がある場合は、コメントして質問してください。この記事が気に入ったら、共有することを忘れないでください。より有益な記事については、当社のWebサイトを購読してください。読んでくれてありがとう。

製造プロセス

- ブローチとは何ですか?-プロセス、作業、およびタイプ

- 非伝統的な機械加工プロセス:要件、タイプ、長所と短所

- 電子ビーム加工:原理、動作、機器、アプリケーション、長所と短所

- 研磨ジェット加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波溶接:原理、動作、機器、用途、長所と短所

- 電解加工:原理、破壊、機器、用途、長所と短所

- エレクトロスラグ溶接:原理、動作、アプリケーション、長所と短所

- プラズマアーク溶接:原理、動作、機器、タイプ、アプリケーション、長所と短所

- ソリッドステート溶接プロセス:原理、タイプ、アプリケーション、長所と短所

- 加工操作と工作機械の種類