効率のためにEDM製造をCNCフライス盤に置き換える

この記事を読む:ドイツ語(ドイツ語)

今日のメーカーは、これまでになく迅速に部品を作成するというプレッシャーにさらされています。 EDM製造は多くの場合有効ですが、一部のケースをCNC機械加工などのより高速な方法に置き換えることができるかどうかを調査することが重要です。

EDMとは何ですか?

EDMは放電加工の略で、「スパーク加工」または「EDMシンキング」と呼ばれることもあります。これは、電流が誘電体媒体の電極を通過する場所です。電極は、金型から取り除く必要のある材料の形に作られています。火花が材料を侵食して、目的の最終形状を形成します。ラザレンコ兄弟は、第二次世界大戦中の当時のソビエト連邦でのプロセスとしてEDMを開発しました。

電極は通常、カーボングラファイトでできています。ただし、銅、真ちゅう、銅合金、およびその他の材料を電極として使用できます。電極は通常、EDMマシンで使用する前に製造する必要があります。

EDMのユースケース

EDM加工を使用することには、次のような長年の利点があります。

鋭い内側の角

これは、EDM製造の最大の利点の1つです。それ以外の場合は、小さな直径のCNC工具が必要になるか、CNCミルでは不可能な鋭い内部コーナーを作成します。

金型の深い領域

正しい形状をフライス盤するのに十分な深さの切削工具を得ることができなかったため、CNCフライス盤の代わりにEDMプロセスがよく使用されました。

非常に複雑なジオメトリ

従来の知識では、複雑な形状はEDM製造を介して簡単に入手できます。

リブ加工

金型のリブは通常薄く、かなり深くなる場合があります。 EDMの操作は、これらの特定の分野では一般的です。

無人操作

以前は、ショップはCNCミルよりもEDMシンカーマシンを無人で運転する傾向がありました。

EDM表面仕上げが指定されている場所

スカラップやスワールパターンを加工することなく、EDM操作の仕上げは一貫しています。この仕上げは、パーツの一部として指定される場合があります。

EDMを使用するデメリット

EDMを使用できない場所は、HAZまたは熱の影響を受けるゾーンのエリアです。これらはゾーンであり、おそらく溶接領域であり、EDM操作からの熱が解決するよりも多くの問題を引き起こす可能性があります。

電極とホルダーの公差の積み重ねに加えて、電気火花の正確なサイズがわからないため、高精度が必要な領域はEDMに適さないことがよくあります。

EDMが遅い

EDMを使用することの最大の欠点は、プロセスが長いことです。まず、CNCミルを使用して電極をフライス加工する必要があります。多くの場合、1回のEDM操作で複数の電極をミリングする必要があります。これは、電極も侵食され、1つの領域でEDMに複数の電極を使用する可能性があるためです。次に、EDMプロセスがあります。これは、フライス盤よりも金属除去速度が遅くなります。

EDMプロセスが遅くなるだけでなく、EDMマシンを使用する前に、CNCマシンを使用して1つまたは複数の電極をフライス加工する必要があります。さらに、グラファイト電極をフライス盤にすると、大量のほこりが発生します。専用のCNCミルがなく、ハイエンドの真空システムを備えたグラファイトダスト用の場合、洗浄のためだけに金属のフライス盤からカーボンに切り替えるたびに、機械のダウンタイムが発生します。

EDMが製造プロセスの一部であり、競争力を維持するために出力を増やしたい場合は、EDM作業をCNC機械加工に置き換えることが1つの方法です。 。

鋭い角の内側でCNCフライス盤ができることはあまりないかもしれませんが、EDMが提供した他の利点を軽減する新しいハードウェアおよびソフトウェアテクノロジーがあります。

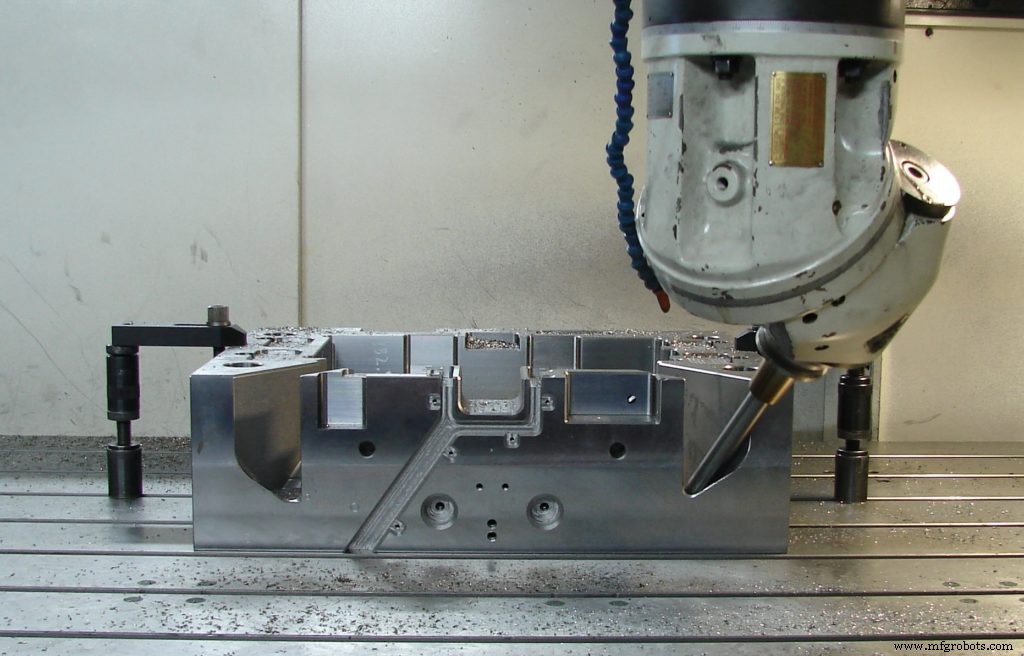

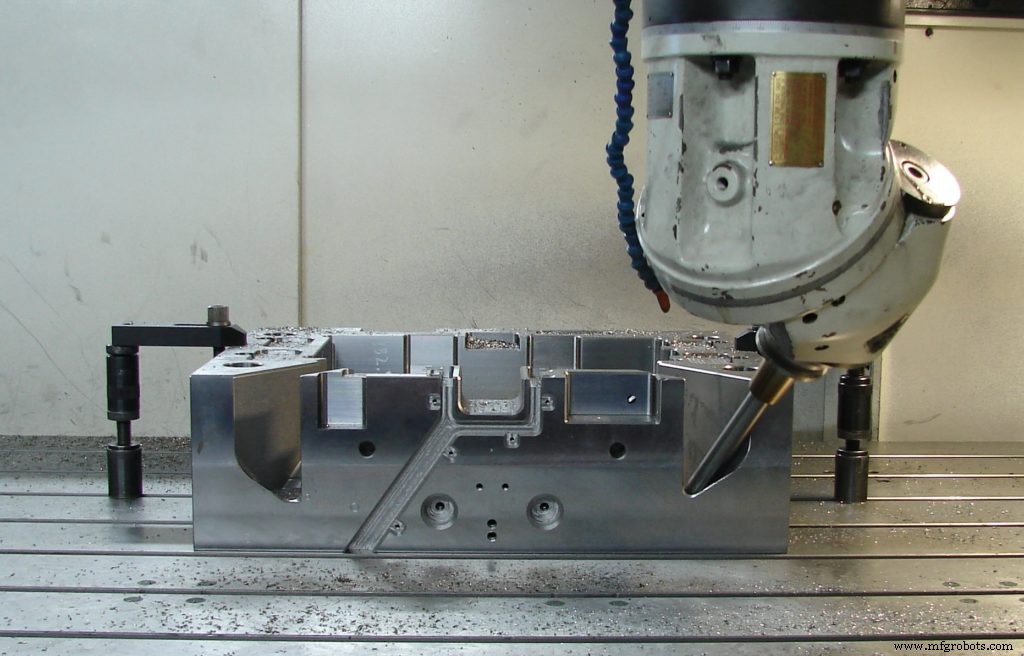

金型の深部では電極とEDMプロセスの使用が一般的でしたが、金型製造コミュニティへの5軸CNCミルの成長によりこれが変わりました。パラダイム。金型製作中、ほとんどの5軸加工機は、完全同時5軸加工ではなく、3+2軸動作で動作します。

3 + 2または5軸加工で深部をうまくフライス盤加工するには、衝突を回避し、工具と工具ホルダー、スピンドル、およびその他の部品のシミュレーションを行う必要があります。フライス盤と衝突する可能性のある機械。このステップは通常、Fusion 360などのCAMシステム内で、またはCAMpleteなどのサードパーティのシミュレーションおよび検証ソフトウェアパッケージを介して実行されます。

金型内のリブのフライス盤は、LD(長さ対直径)の比率が大きい工具を必要とするため、難しい場合があります。これらのツールは、たわんだり、振動したり、壊れたりする傾向があります。さらに、リブ内の切りくず排出が重要な考慮事項になります。

困難にもかかわらず、リブのフライス盤はEDMを使用して作成するよりもかなり高速です。特にリブ加工用の機能を備えた専用CAMシステムにより、プログラミング作業が容易になります。これらのプログラムは、ツール軸に沿ってステップダウンするか、リブの輪郭に沿って変形または追従する場合があります。いずれの場合も、軸方向の切り込みの深さが小さいため、リブを安全にフライス盤で削ることができます。

CNC側で必要なものに関しては、通常、工具は剛性のために熱収縮ホルダーを使用し、使用されるカッターは良好な切りくず排出を可能にします。チップの排出を支援するための強い洪水または空気。

複素幾何学

複雑な形状はかつてEDMプロセスの一般的な用途でしたが、多くは機械加工に置き換えることができます。これは、CNC機械加工のすべての分野での改善によるものです:

- 焼きばめツールホルダーやその他のツールテクノロジーにより、剛性が向上します

- フライス盤は、組み込みの高速加工機能とスムージング操作により、よりスムーズになります。

- Fusion 360のようなCAMプログラミングソフトウェアには、複雑な形状をフライス盤加工するための、自動レストマシニングを含むより多くのオプションとプログラミング方法があります。

高価な5軸機械を無人で運転するのは恐ろしいようですが、これはまさに多くの先進的なショップが効率を高め、工場の稼働時間を改善するために行っていることです。もちろん、マシンの稼働時間が長ければ長いほど、部品が早く出て、より多くのビジネスを勝ち取ることができます。

前述の多軸加工用のシミュレーションソフトウェアは、プログラムに衝突がなく、無人で実行できることも確認できます。アルゴリズムは、一定量の使用後に切削工具を新しいものに自動的に切り替えることができるため、無人での実行時間を長くすることができます。これは特に大きな部品に役立ちます。

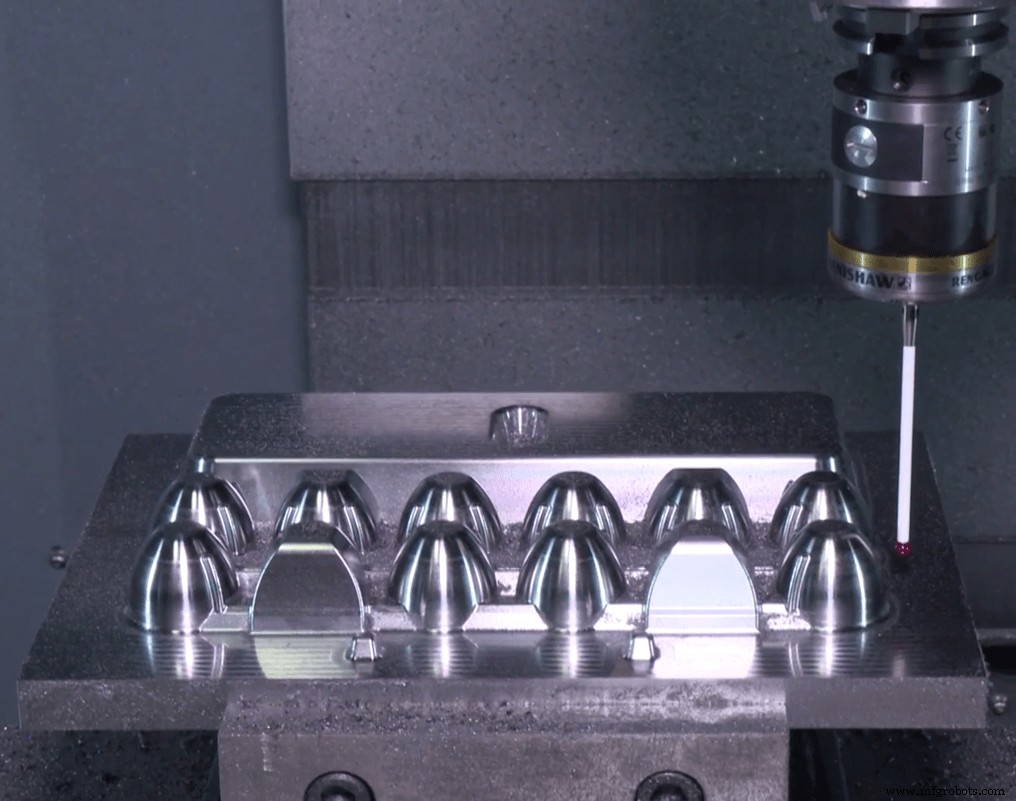

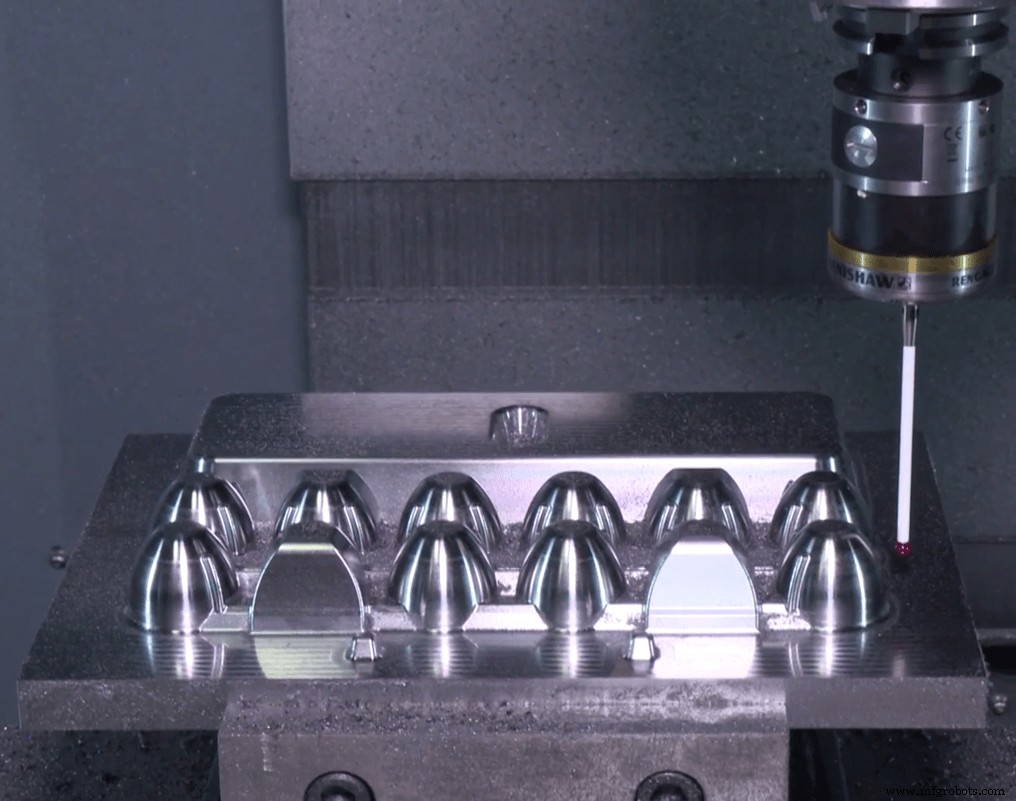

検査も無人加工の重要な部分です。 Fusion 360には統合された工程内検査操作が含まれているため、主要な機能のサイズを調査できるため、工具が摩耗しても後続の部品は許容範囲内にとどまります。フィーチャーのサイズまたは位置が許容範囲外であることが判明した場合、他の操作でマシンが停止します。これにより、生産を中断させる可能性のある壊滅的なエラーを防ぐことができます。

CNCフライス盤への切り替え

金型製作でのフライス盤加工は、EDM加工よりも速い除去速度を提供します。 EDMプロセスから切り替えると、納期を短縮し、出力を増やすことができます。ツール保持、5軸マシン、Fusion 360などのCAMプログラミングソフトウェアの進歩により、多くのEDM操作をCNCフライス盤操作に置き換えることができました。

EDM製造からCNCフライス盤に切り替える準備はできていますか? Fusion360を使用してマシンを最大化する方法の詳細をご覧ください。

産業技術