ダイカスト金型:詳細なダイカスト金型ツーリングガイド

ダイカストは、さまざまな業界のアプリケーションにとって重要なプロセスです。ダイカストプロセスの重要なコンポーネントは、ダイカスト金型です。型の形状と特性は、最終製品の機能に影響を与えます。

したがって、ダイカスト金型の設計を理解する必要があります。これは、ダイカストプロジェクトに適した金型を設計および選択するのに役立ちます。さらに、最終製品が独自の製造要件を満たしていることを確認できます。

したがって、この記事では、さまざまなタイプのダイカスト工具の詳細な概要を説明します。また、金型の設計方法と、ダイカスト工具を製造する際に考慮する必要のある要素についても学びます。

ダイカストで金型が重要なのはなぜですか?

ダイキャストモールドの設計は、部品の形状に重要な役割を果たします。さらに、ダイカストプロセスのコンポーネントの品質、均一性、構成に影響を与えます。 。

仕様が間違っていると、材料または工具が腐食する可能性があります。それでも、適切な金型設計により、製品の時間と効率を高めることができます。最終的に、金型構造の品質によって、生産がスムーズに進み、鋳造が最高品質になるかどうかが決まります。

さらに、ダイキャストツールの設計は、基本的に、生産中に発生する可能性のあるさまざまな要因を反映しています。したがって、設計時に鋳物の構造を分析する必要があります。また、ファイリング条件を習得し、重要なプロセスパラメータを実装し、その他の経済的影響を考慮することも不可欠です。これにより、ダイカストツールが重要な生産要件を満たすことができるようになります。

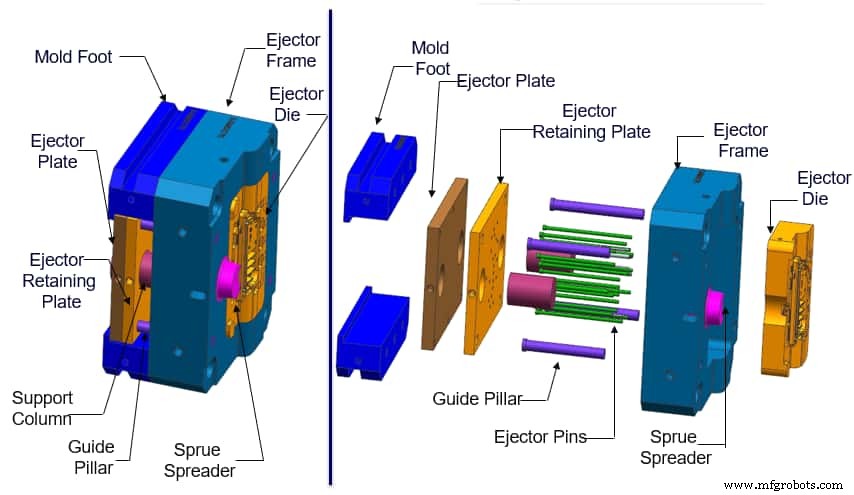

ダイカスト金型 コンポーネント

ダイカスト金型の理解は、金型構造の知識から始まります。重要なダイカスト金型コンポーネントは次のとおりです。

・ 成形システム

これには、キャビティ、コア、インサート、スライダー、およびインサートピンが含まれます。ダイカストキャビティは、可動コアが閉じるときに鋳造形状を決定します。

・ モールドベースシステム

ダイカストモールドベースシステムの主要コンポーネントは、鋼板とフレームです。このシステムは、金型のさまざまな部分を組み合わせて、ダイカストマシンに金型を取り付けることができます。

・ 排出システム

このシステムは、金型から部品を排出するために機能します。これらの部品には、排出、返却、およびガイド部品が含まれます。

・ ランナーシステム

ランナーシステムは、ダイカスト部品と圧力室に接続します。したがって、金属材料を特定の方向にダイキャビティに導きます。このシステムは、溶融金属の圧力と速度に直接影響します。ランナーシステムのコンポーネントは、ランナー、スプルー、インナーゲートなどです。

・ オーバーフローシステム

このチャネルは、圧力室から空気を取り除きます。一般的に、主要なコンポーネントはオーバーフロースロットとベントスロットです。ただし、メーカーはベントプラグを深い空洞に取り付けてベント条件を改善します。

・ その他

他のダイカスト金型コンポーネントには、金型に部品を正しく配置するための位置決め部品が含まれます。さらに、固定用のピンとボルトがあります。

ダイカスト金型の種類

ダイカスト工具にはいくつかの種類があり、要件に応じて機能が異なります。それらには以下が含まれます:

プロトタイピングダイ

ダイカストへの重要な投資は、フル機能のカスタムメイドのダイです。したがって、プロトタイプのダイは、さまざまな部品をテストするためにかなりの数のキャストを作成するのに役立ちます。プロトタイピング戦略は、重力鋳造、機械加工されたホグアウト、および3Dプリント部品です。ただし、プロパティ、許容誤差、および設計のトレードオフが伴います。

高圧ダイカストのプロトタイプは、生産のために同じ合金、特性、プロセス、および形状が必要な場合に最適なオプションです。プロトタイピングダイは、事前に硬化されたコーティングされていない工具鋼と標準化されたコンポーネントを利用できます。その結果、短時間で低コストで製造できます。

他の製造技術とは異なり、これらの金型は効率の低い排出または冷却技術も利用します。したがって、ツールは長持ちせず、ダイは生産ほど効率的ではないことに注意する必要があります。ただし、少量のキャストのみが必要な場合は、これは問題になりません。

ラピッドツーリングダイ

ラピッドツーリングとは、従来の方法よりもリードタイムが短い方法を使用して製造されたインサートとダイを指します。粗加工や熱処理とは対照的に、迅速なツーリング方法は、選択的レーザー焼結、直接金属蒸着、レーザー加工ネット成形などです。

したがって、これらのダイキャストツーリングダイの作成ははるかに高速であることが期待されます。メーカーは、これらのダイをプロトタイピングダイまたは製造ダイとして使用できます。最も実行可能な選択は、生産量の要件によって異なります。

プロダクションダイ

これらのダイは、最も一般的なタイプのダイカストダイです。すべての設計が完成し、本物の製品を発売する準備ができたら、製造ダイが不可欠です。

私たちは持つことができます:

- スライドなしのシングルキャビティダイ

- 複数のキャビティダイといくつかのスライドオプション

キャビティの材質は高品質の鋼であり、ホルダーブロックに保持されることがよくあります。生産ダイの設計は、それらが重要な寸法を持つことを保証します。したがって、必要な加工仕様を確実に満たすことができます。

ユニットが死ぬ

ユニットダイは特殊なタイプのダイカスト金型です。ダイキャスターユニットホルダーは、ユニットダイまたはキャビティ内の顧客所有のキャビティを無傷に保ちます。シングルまたはダブルの投資主を持つことができます。ダイが保持するキャビティブロックのサイズの典型的な例は、8 x 10、10 x 12、12 x 15、および15 x 18(すべてインチ単位)です。

ユニットダイは、少量の複雑でないコンポーネントに使用される一般的な部品を採用しています。カスタムダイは、複雑な形状の大量の部品に対してより効果的です。これらのダイは部品用に特別に設計されており、最大限の制御と効率を提供します。

トリムダイ

CMWは大量生産にトリムダイを使用し、生産ダイを使用します。トリムダイはフラッシュ、ランナーをトリムし、鋳造が完了するとすぐに部品からオーバーフローします。一部のトリムダイは油圧操作のモーションまたはカムを必要としますが、他のトリムダイはフラッシュを効果的に除去するために開閉機能を必要とします。

部品の形状により、トリムダイでフラッシュを完全に取り除くことができなくなります。したがって、この状況では、手動のフラッシュ解除戦略とカスタムトリミングサービスが理想的なオプションです。

より優れた強度とより高い耐久性を備えたモダンな外観の部品が必要ですか?最終用途の部品を製造するために工具を必要とするダイカストプロセスを選択してください。そして良いニュースは、RapidDirectのダイカストサービスがワンストップソリューションを提供することです。

ダイカストの金型設計プロセス

このセクションでは、高圧ダイカストプロジェクト用の金型の設計に関連するプロセスについて説明します。このプロセスには、大きく5つのカテゴリがあります。

予備段階

金型を設計する前に、ダイカスト技術を使用して部品の製造可能性を確認することが重要です。このフェーズでは、製品の実用性を幾何学的および寸法から判断します。

寸法図 :部品の寸法と各鋳造に必要なキャビティの数を知る必要があります。これは、鋳物の開き力と体積を知るのに役立ちます。このデータの知識は、実現可能性調査をはるかに容易にします。

幾何学的ビュー :パーツの形状には、パーティングラインの描画が含まれます。パーティングラインはダイカスト金型を2つに分割し、金型の開閉と鋳造物の排出を容易にします。さらに、パーツの表面は、パーティングラインからのパーツの位置に依存します。したがって、表面は型開きの方向に設計する必要があります。

2Dモデルに見られる引用符の幾何公差は、金属の冷却によって生じる収縮のために、作成するのがかなり難しい場合があります。引用符の数が多いほど、キャストで同じ値を取得するのが難しくなります。したがって、部品の製造可能性を確認したらすぐに、ダイキャストモールドの設計を進めることができます。

キャビティの数

キャビティの数を知るには、生成するピースの数、キャビティの向き、および仮想のサイクルタイムを考慮する必要があります。このようにして、マルチキャビティまたはシングルキャビティの金型から最適なオプションを決定できます。

マルチキャビティ金型を使用する場合は、射出段階と充填の複雑さが増すという事実は別として、製造プロセスはキャビティの寸法と製品の配置によって影響を受ける可能性があることに注意してください。

投影領域

投影領域は、平面上の空洞の投影から得られた表面です。金型開口部の方向に垂直です。投影領域は、設計段階の重要なコンポーネントです。これは、溶融金属からダイ壁への開放力に関係します。結果として、力の強さは形状寸法の向きに依存します。強い力は材料のオーバーフローを引き起こし、それによってバリが形成されます。

したがって、この鋳造欠陥を防ぐために、溶融金属によって生成される力を推定する必要があります。力は、特定の機械圧力、投影面積、および事前設定された安全率の積です。この係数は、充填後の最大圧力に対抗するのに役立つより広いマージンを提供します。多くの人がそれをウォーターハンマーと呼んでいます。

機械は、プロセスの最後に動的および静的な力を伝達します。したがって、閉鎖機械の力が吸収しなければならない圧力ピックの生成があります。この閉鎖力は、ストロークの寸法とプレスモデルによって異なります。

ダイの体積と形状

金型の設計には、金型の体積と形状が不可欠です。必要な体積に加えて、冷却時間が長くなるために大きな部品が収縮し、収縮率が高くなることを考慮してください。したがって、それに応じて金型キャビティのサイズを決定する必要があります。

さらに、最終的な金型サイズに影響を与えるさまざまな変数を検討することをお勧めします。考慮すべき最も重要な要素は次のとおりです。

インジェクションチャネル :射出チャネルのサイズは、キャビティの数とゲートおよびピースの位置によって異なります。射出チャネルの形状は、いくつかの流体力学の要件を満たす必要があります。たとえば、製造業者は、溶融金属の方向に移動するときに金型壁に正しく接着するように断面を減らします。収縮により、フラックスが加速され、壁から外れます。より滑らかな外層は、乱気流、空気の閉じ込め、およびその他の欠陥を防ぎます。

ダイクロージングのタイプ :開閉金型閉鎖は最も単純なダイ閉鎖です。簡単に取り出せる、すっきりとしたシンプルな形状の製品に最適です。ただし、複雑な形状の部品には最適なオプションではありません。複雑な形状の製品は取り除くのが難しいため、メーカーはダイ全体のサイズを増やす必要があります。

オーバーフローの存在 :オーバーフローは、ダイキャストモールドの戦略的な部分で設計された小さなウェルです。次のショットよりも寒いことが多いため、最初のメタルショットを収集する際に重要です。その結果、コールドラップやその他の同様の美的欠陥を回避できます。さらに、オーバーフローは熱源として機能し、最終鋳造の重要な領域でダイ温度を上昇させます。

半経験的モードによるシミュレーション

最初の設計段階が完了したら、次の段階は半経験的モードを使用したダイ充填のシミュレーションです。シミュレーションは、金型充填のモダリティを計算するのに役立ちます。さらに、モダリティは鋳造物の機能と充填プロセスに依存します。複雑な構造の部品の場合、コンパクトさと機械的抵抗を誘発するのが最善です。一方、審美的な部品の場合、表面仕上げは一流でなければなりません。

充填時間を変えることにより、特性を変えることができます。ファイリングが速ければ速いほど、表面の品質は高くなりますが、フィリングが長くなると、コンポーネントの強度に影響を与えます。分析が完了すると、キャストの問題があるかどうかを簡単に確認できます。

アルミダイカスト金型の設計は、製造可能性の分析から始まり、力の計算と射出チャネルのチェックから始まります。これらのチャネルの最適化と設計は、シミュレーションを通じて行われ、ファイリングモードを認識し、問題を検出します。この段階が正常に完了すると、設計された金型の製造に進むことができます。

完璧なダイキャスティングツールを作成するために考慮すべき要素

ダイカスト工具を作る前に、ダイカスト工具の設計をガイドするために注意すべきことがいくつかあります。それらには以下が含まれます:

ダイドラフト

ドラフトは、モールドコアを改ざんできる程度です。ダイから鋳造物を安全に取り除くには、正確なドラフトが必要です。ただし、ドラフトは一定ではなく、壁の角度によって異なります。したがって、使用する溶融合金の種類、金型の深さ、金型の形状などの特性がプロセス全体に影響を与える可能性があります。

ドラフトに影響を与える可能性のあるもう1つの要因は、金型の形状です。一般に、未タップの穴は収縮のリスクがあるため、タップする必要があります。同様に、内壁は収縮する傾向があるため、内壁は外壁よりも多くの製図が必要です。

フィレット

フィレットは、傾斜した表面を滑らかにするのに役立つ凹面の接合部です。曲面は鋳造プロセスを妨げるため、折り目にはフィレットがあり、研ぎ澄まされたエッジを生成し、製造エラーのリスクを制限します。パーティングラインには例外がありますが、金型の任意の部分にフィレットを追加できます。

フィレットは工具の寿命を延ばします。滑らかさの連続性を可能にするために、一定半径のフィレットを作成します。さらに、内部が深い工具には、より大きなフィレットが必要になります。

パーティングライン

パーティングラインは、パーティングサーフェスとも呼ばれ、さまざまな金型セクションを結合します。作業ひずみによりパーティングラインが変形したり、位置が間違っていると、金型間の隙間を材料が通過する可能性があります。これにより、過度で不均一な継ぎ目が生じる可能性があります。

ボス

ボスは、ダイカスト工具のスタンドオフまたは取り付けポイントとして機能するダイカストノブです。製造業は通常、壁の厚さが均一になるように、ボスの内部構造に穴を追加します。ボスに金属を充填することは困難であるため、この問題を解消するにはリブとフィレットが不可欠です。

リブ

ダイカストリブを使用して、必要な肉厚が不足している製品の材料の強度を向上させます。選択的なリブの配置により、充填能力が向上し、製品の重量が減少します。また、不均一な厚さや応力亀裂の発生を低減します。

穴と窓

アルミダイカスト金型に穴と窓を設けることで、実質的なドラフトを作成し、完成した金型を簡単に取り外すことができます。ただし、フラッシュオーバー、クロスフィーダー、オーバーフローなどの機能は、材料の流れや穴への不要なキャストを防ぐために必要です。穴と窓は、設計ジオメトリに不可欠なものの1つです。それらは溶融金属の流れに影響を与え、製品の最終品質に重要な役割を果たします。

記号

メーカーは常にダイカストの金型設計に製品ロゴまたはブランド名を追加します。一部のキャストには、バッチを別のバッチと区別する日付があります。シンボルは設計プロセスを複雑にするものではありませんが、製造コストを増加させる可能性があります。隆起したロゴは、製造された部品ごとに異なる金属を必要としますが、インデントされたシンボルは、より少ない量の金属を必要とします。

壁の厚さ

ダイカストの壁は薄いため、壁の厚さの最大値と最小値についての厳格な規則はありません。成形品全体に均一な肉厚を作成する必要があります。均一性は、充填時にスムーズな金属の流れを提供し、冷却と収縮に起因する歪みを低減します。主な目的は、コールドシャットを防ぐために、凝固プロセスの前にダイカスト金型を充填することです。

完璧なダイカスト部品のRapidDirect追跡

ダイカスト金型の設計を理解すると、ダイカストプロジェクトが容易になります。また、時間とお金を節約するのにも役立ちます。ただし、最良の結果を得るには、適切なツールを入手するために専門家のサービスが必要です。 RapidDirectは、最高の精度のダイカストサービスを提供します カスタム金属部品用で、高品質のツール、専門家、および簡単なプロセスを提供します。

ダイカスト部品には、幅広い材料、製造プロセス、表面仕上げオプションがあります。また、当社の専門家が製造に関する提案を提供し、最も効果的なソリューションを確実に入手できるようにします。ダイカスト部品を注文した後、RapidDirectの製造パートナーは、最高のダイカスト部品を製造するための完璧なダイカスト工具を製造します。今すぐデザインファイルをアップロードして、すぐに見積もりを入手してください。

よくある質問

ダイカストは永久金型ですか?永久金型の場合、金属はリザーバーからキャビティに直接流れ込みます。ダイカストでは、溶融金属が高圧下でキャビティに押し込まれます。

ダイカストの型とは何ですか?金型は、エジェクタと固定部分の2つの部分で構成されています。鋳物の寸法と輪郭を形成する空間が含まれています。金型はダイとも呼ばれ、ダイカスト部品の形状要件を満たすために焼入れ鋼で作られています。

ダイカスト用の金型はどのように作られていますか?金型の製造には、高圧下で溶融金属を金型に通すことが含まれます。型の作成は、一方が取り外し可能でもう一方が固定されるように、機械に配置する前に簡単に取り外すことができるようにセクションで行われます。溶融金属はキャビティを通過し、その後固化します。

産業技術