ダイカストの欠陥:種類、原因、およびそれらを防ぐ方法

ダイカストプロセスでは、プラスチック射出成形と同様のプロセスで、溶融金属に高圧をかけます。ただし、ダイカストは複雑であり、多くの要因がダイカスト製品の品質を損なう可能性があります。ダイカストの欠陥は、原材料管理の緩み、不適切なプロセスと生産計画などにより、現在大きな懸念事項となっています。

その結果、これらの鋳造欠陥を適切に解決できないと、最終製品の品質に影響を及ぼします。ただし、注意すべき重要な点の1つは、ダイカストプロセス中にすべての欠陥を回避できない場合があることです。 。このような場合、設計者は金型の設計を変更する必要があります。

したがって、この記事では、さまざまなタイプのダイケーシングの欠陥について説明し、その原因、解決策、およびそれらを防ぐ方法について詳しく説明します。さっそく始めましょう!

ダイカスト欠陥 s :タイプ、 原因 、 およびソリューション s

ここでは、さまざまなダイカストの欠陥と対策について説明します。これらの欠陥は、不正確な充填または不十分な凝固段階が原因で発生することが多く、2つの主要なカテゴリがあります。

内部 ダイカストの欠陥

これらのタイプの鋳造欠陥は見つけるのが難しく、コンポーネントの構造的抵抗を弱めます。 2つの主な内部鋳造欠陥は次のとおりです。

1。 ガスの多孔性

これには、冷却後のキャストでの気泡の形成が含まれます。ガスの多孔性は、ダイカスト部品の本体に円形または楕円形の構造として表示され、滑らかで明るい白または黄色の表面もあります。

ほとんどの固体金属は大量の溶存ガスを保持できませんが、液体金属は保持できます。その結果、固体金属中のガスは、冷却時にキャスト内にボイドまたは気泡を形成します。これは凝固段階でよく発生し、キャスト内にいくつかの穴があることに気付く場合があります。ガスの多孔性の程度によっては、他の種類の欠陥やスクラップ率の増加につながる可能性があります。

原因:

- 溶融金属合金から放出された水素 –製錬温度が高いほど、溶融金属合金への水素溶解度が高くなることがよくあります。ダイカストに伴う冷却と凝固により、水素の溶解度が低下し、溶融金属から水素が放出されます。その結果、ガスの多孔性が発生します。

- 金属合金の充填プロセスに関与するガス –ダイカストプロセスでは、溶融金属合金を高速高圧でダイに充填します。したがって、液体合金が安定して整然と流れることができない場合、乱流が発生し、ガスの多孔性につながる可能性があります。

- 離型剤からのガス –離型剤は通常、溶融金属合金による加熱時に分解してガスを放出します。その結果、離型剤の過剰使用によりガスの揮発が発生する可能性があります。

解決策:

- フラックス下または低溶解性ガスの周囲の真空中で原材料を溶融し、空気が溶融金属に到達するのを防ぐことにより、溶融プロセスを制御します。

- 清潔で乾燥した金属合金インゴットを確認してください。

- 射出速度など、識別可能なダイカストパラメータを使用します。

- 十分なスプルーとランナーの長さは、溶融合金が安定して流れ、ガスを簡単に排出するのに役立ちます。

- 高品質の離型剤を選択し、適度な量を使用してください。

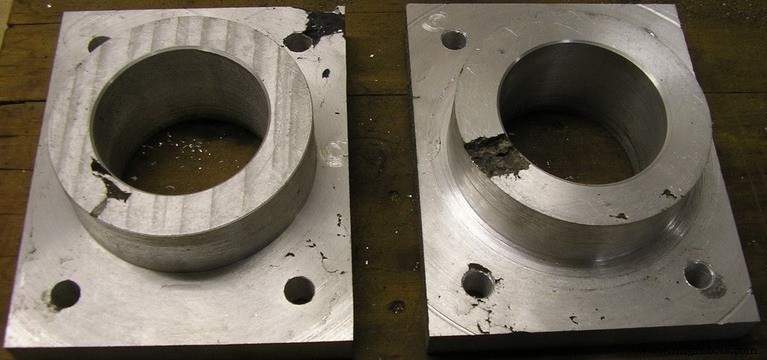

2。 収縮気孔率

鋳造の冷却および凝固プロセス中に収縮気孔率が形成され、金属合金は冷却時に収縮します。したがって、十分な注意を払わずにこの欠陥が発生する可能性が高くなります。ただし、不均一な収縮により形状が歪んだり、キャストに穴が開いたりすると、欠陥になります。

収縮気孔率は、開いた収縮、反り、閉じた収縮として発生し、金属の応力に影響を与える可能性があります。この欠陥は角のあるエッジとして表示され、亀裂や樹枝状の骨折が発生する場合もあります。

原因:

- 冷却システムの不合理な設計。

- 型の開封が早すぎます。

- 非常に高い注入温度を使用します。

解決策:

- 全体的な鋳造構造を改善します。

- 連続的な溶融金属の流れを可能にするライザーを備えたランニング(ゲート)システムを再設計します。

- 内部の悪寒、冷却コイル、またはリブを挿入して、熱放散を高めます。

- 鋳造温度を調整して、総量の不足を減らします。

3。 包含

これらは、鋳物の内側またはその表面にある不規則な形状の穴です。介在物があると、金属鋳造物に砂、材料、ドロス、または脱酸生成物の不要な粒子があります。介在物は、金属鋳造の機械的機能に影響を与える可能性があり、X線またはUTを使用して識別できます。

原因:

- 不適切な浄化またはゴミ汚染による金属からの不純物。

- 炉の装入純度が低い。

- 金属と周囲の雰囲気または金型の表面との相互作用。

- 離型剤に含まれるグラファイトが多すぎる。

ソリューション s:

- 炉の装入物が純粋であることを確認してください。

- スラグを完全に除去して金属液を適切に精製します。

- ダイキャビティと取鍋を適切に清掃します。

- 離型剤にグラファイトが含まれている場合は、混合と攪拌が均一であることを確認してください。

表面的 死ぬ キャスト 欠陥

これらのタイプの鋳造欠陥はしばしば目に見え、コンポーネントの表面とその美的品質を破壊します。それらには以下が含まれます:

1。 亀裂

材料の内外の応力によって材料が破損すると、亀裂が発生します。それらは、ダイカスト表面に不規則または線形のパターンとして表示されます。最初の亀裂は、冷却と凝固の過程で発生します。

これは、キャビティジオメトリマテリアルが自然状態で収縮できないために発生します。その結果、残留応力によって金型に亀裂や変形が発生します。 2番目の形態の亀裂は、コンポーネントにかかる外力によって発生します。力は、成形品の排出中に切削段階または金型から発生します。

亀裂は、成形合金に含まれる不適切な合金元素の結果です。したがって、溶融中に正しい合金元素を使用する必要があります。また、コンポーネントの構造を最適化し、均一な肉厚を確保することで、この欠陥を防ぐことができます。バランスの取れたダイカスト部品の排出も、この鋳造欠陥の良い解決策です。

2。 コールドシャット

ここでは、キャストの表面に不規則な直線があります。線は細くて小さく、外力で伸びる滑らかなエッジがあります。圧力ダイカストのコールドシャット欠陥は、ダイキャビティ内の2つの液体金属フロントの不適切な融合がある場合に発生します。その結果、コンポーネントに弱点が残っています。

溶融温度の低さ、射出速度の低さ、ゲートシステムの不合理な設計、および合金の流動性の低さは、コールドシャットの原因の一部です。目視検査は、この欠陥を発見するのに役立ちます。コールドシャットを回避する良い方法は、金型と溶融金属の温度を上げることです。プランジャーの速度を上げながら、ゲームのサイズと位置を変更することもできます。

3。 ネットワーククラック

ネットワーククラックは、ダイキャストされたパーツの表面に髪の毛またはネットのようなくぼみや突起として現れます。ダイカスト時間の増加に伴い、ダイ突起が伸びます。これは、金型キャビティの粗さ、充填温度の高さ、鋳造材料の不適切さ、および熱処理の不適切さが原因で発生する可能性があります。

この欠陥を回避するには、ダイカスト金型の材料と熱処理プロセスが適切である必要があります。さらに、内部応力を除去するために、均一で十分な金型加熱を確保する必要があります。ダイキャビティの熱バランスは、適切な冷却方法で確保する必要があります。ダイカストプロセスに適した粗さレベルが必要です。したがって、ダイキャビティとゲートシステムを定期的に研磨する必要があります。

4。 ドラッグとはんだ付け

抗力は、ダイの開口部の方向に平行に発生する欠陥です。それらは、鋳造部品の表面に帯状の引っかき傷として現れます。はんだ付けは、ダイキャビティと金属合金の異常な固着に起因します。コンポーネントの一部の領域で、過剰または欠落している材料として表示されます。

圧力ダイカストにおけるこれらの欠陥は、溶融合金の過熱、ダイキャビティの表面の損傷、または不十分なドラフト角度によって引き起こされます。不合理な射出メカニズムと離型剤の品質の悪さも、これらの欠陥を引き起こす可能性があります。

したがって、高品質の離型剤を使用し、排出メカニズムを最適化するのが最善です。ダイキャビティ表面に損傷がある場合は、適切な修理を行ってください。ゲートの方向を調整して、ダイコアを適切な状態に保つこともできます。

5。 点滅

このダイカストの欠陥により、ダイカスト部品に薄く不規則な金属シートの形状が生じます。その原因には、射出速度の速さ、ファイリング温度の高さ、パーティング表面の汚れたゴミ、ダイのクランプ力の不足などがあります。したがって、この欠陥を防ぐために、正しい処理パラメータを使用し、定期的なダイのメンテナンスを確実にする必要があります。

6。 ブリスター s

ダイカストでは、機械内の空気を圧縮し、真空バルブ、オーバーフロー、またはベントを使用して部品を鋳造物から排出します。内部に残った空気は、溶けた金属に均一に溶解します。乱気流によって空気が集中し、高圧の空洞(水ぶくれ)が発生します。

コンポーネントの温度が低い場合、圧力ダイカストのこの欠陥は隠れたままであるため、コンポーネントの強度が低下します。温度が高い場合、表面に気泡が見られます。したがって、ダイカストパラメータは適切でなければなりません。また、適切な通気性能を確保するために、ゲーティングシステムを最適化する必要があります。

7。 変形

これは、最終部品の形状が図面と一致しない場合に発生します。変形は、不適切なゲートの取り外し、不適切な鋳造設計、時期尚早の型開き、不適切な排出メカニズム、および鋳造排出中の抗力が原因で発生します。

したがって、適切なゲート除去メカニズムを選択する必要があります。また、型開き時間を調整して剛性を確保してください。構造鋳造設計を最適化し、好ましくない離型要因を取り除くことも、この欠陥を防ぐのに役立ちます。

8。 フローマーク

これらは、鋳造のベースとは色が異なるダイカスト部品表面の縞模様と無指向性の線です。キャビティに入る液体金属は、多くの場合、溶融金属で満たされる可能性のある薄い不完全な層を形成します。この充填により、コンポーネントに痕跡が残ります。

フローマークの他の原因には、低いダイ温度、低い充填圧力、過剰な潤滑剤または離型剤、および小さな断面積が含まれます。したがって、金型温度を上げて射出速度、断面積、およびその他の鋳造パラメータを調整する必要があります。

9。 ショートフィリング

圧力ダイカストのこの欠陥では、鋳造物の表面積にいくつかの材料が欠けている可能性があります。これは、金属合金の流動性の低さ、充填温度の低さ、射出圧力の低さ、充填条件の悪さ、および潤滑剤の過剰使用が原因で発生します。

短い充填を避ける良い方法は、適切な金属合金を選択することです。金型と充填温度、および射出速度と圧力も上げると役立ちます。ゲートシステムの設計と金属液体の流れの迂回を改善することも、短時間の充填を防ぐのに役立ちます。

10。 ラミネーション s

ラミネートは、充填プロセス中に分離された2つの層の重なりから生じます。圧力ダイカストのこれらの欠陥は検出が困難です。それらは、サンドブラストやタンブリングなどの前仕上げ操作の後に表示されます。

これらの段階での鋳造とインサートの間の衝撃により、亜鉛層が浮き上がります。その結果、これらの層の中央に汚れや液体が隠れることがあります。 表面仕上げプロセス中に、隠れた物質が表面に現れることがあります 亜鉛メッキや塗装のように、結果を悪化させます。

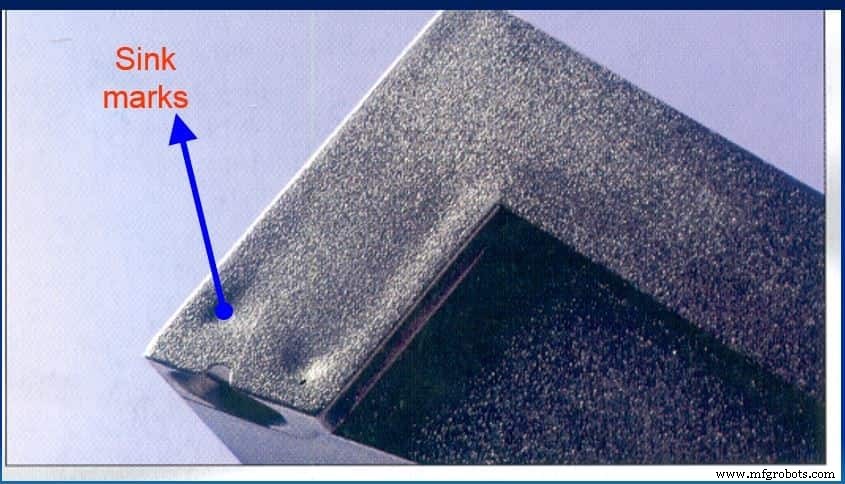

11。 シンク

これらは、厚肉領域とともに鋳造物の表面のくぼみです。シンクは、射出の低圧、鋳造肉厚の不均一、ダイの部分的な過熱、および短い圧力保持時間によって引き起こされます。

鋳造設計を最適化することにより、均一な肉厚を確保できます。さらに、ダイキャビティのベント性能を改善し、射出圧力を上げることで、シンクを防ぐことができます。圧力保持時間を長くすることも効果的な方法です。

回避するためのヒント ダイカストの欠陥

ダイカストの欠陥は、さまざまな理由で発生します。優れた成形設計ガイド 効果的です。ただし、次の「第一原理」のヒントは、これらの欠陥を回避するのに役立ちます。

効果的な評価システム

効果的な評価システムは、欠陥を減らしているのか、状況が悪化しているのかを教えてくれます。評価システムは、修正が必要かどうかを知るのに役立ちます。クライマックスレベルに達する前に欠陥に取り組みたいので、これは重要です。

ガスの多孔性、収縮、および介在物は、圧力ダイカストの主要な欠陥であり、それらの重大度を知るための判断が必要です。測定せずに何かを改善することはできないため、これらの欠陥を回避するための効果的な評価システムが必要です。

右の壁の厚さ

壁の厚さは鋳造欠陥に大きな役割を果たし、壁が異なれば結果も異なります。壁が薄いと金属合金が凍結し、変形が促進されます。マグネシウムとアルミニウムの最小肉厚は1.5〜2.5mm、亜鉛は1.0mmです。

正しい充填時間

充填時間は、合金が最初にゲートに到達したときに始まり、キャビティが充填されたときに終了します。ほとんどの鋳造の最大充填時間のガイドは次のとおりです。

| 合金 | 薄い壁 <2mm | 平均的な壁 > 2mm |

| アルミニウム 約2kg | .09秒 | .1秒 |

| 亜鉛 約1.4kg | .03秒 | .05秒 |

| マグネシウム 約1kg | .02秒 | .03秒 |

PQ2計算を使用して、適切な充填時間を予測できます。計算では、これらのいずれかを変更することにより、ゲート速度の変化を予測し、時間を埋めます。

- ゲートエリア

- プランジャーのサイズ

- 機械の油圧

- プランジャー速度設定

正しい金属の流れのパターン

ゲート設計の重要な要素は、設計基準の関数である金属の流れです。これらの簡単な手順は、適切な金属フローパターンを使用するのに役立ちます:

- PQ2計算を使用して、ゲートサイズとプランジャーを決定し、正しい充填時間、ゲート速度、およびキャビティ圧力を使用していることを確認します

- 次に、キャストをゾーンに分割します

- 各zineが同時に満たされるようにゲートを分割します

- キャスト全体の流れ

- 鋳造欠陥の混合を避けてください

正しいダイ温度

鋳造欠陥を避けるために適切な温度を使用する必要があります。低温は液体金属を冷却し、凝固部分を増やすことによって表面に影響を与える可能性があります。固体金属の割合が高いと、流れが硬くなり、うまく混ざりません。その結果、コールドフローが発生し、欠陥が発生する可能性があります。

作業する RapidDirect から 避ける ダイカストの欠陥

ダイカストの欠陥とその原因を理解することは、部品の品質を確保するために不可欠です。ただし、知っておくべきことがたくさんあるので、ダイカストの専門家と提携するのが最善です。 RapidDirectは最高のカスタムダイカストサービスを提供します 一流の素材、専門の技術者、最先端のプロセスを備えています。

私たちは最高の品質を確保することを目指してあなたのプロジェクトにアプローチします。私たちの機械工も継続的にプロセスを監視しています。したがって、非効率的なプロセスを削除し、高品質の技術のみを使用することができます。今すぐデザインファイルをアップロードして、すぐに見積もりを入手してください。

よくある質問

鋳造の欠陥を減らすにはどうすればよいですか?効果的な評価システムを使用することで、鋳造の欠陥を回避できます。適切な壁の厚さを使用します。金型温度、および金属フローパターンも効果的なソリューションです。

ダイカストは何に適していますか?ダイカストプロセスは、自動車産業でコンポーネントを製造するために人気があります。デザイナーやメーカーもこのプロセスを使用して、装飾用のハードウェアやその他の小さなコンポーネントを作成しています。

鋳物の気孔率をどのように取り除きますか?優れた金型設計は、ガスの多孔性を取り除くのに役立ちます。注ぐ前にアルミニウム金属に窒素を加えることによって、この欠陥を取り除くこともできます。十分なスプルーとランナーの長さにより、安定した合金の流れが確保され、ガスを簡単に排出できます。

産業技術