ステンレス鋼管の曲げ:効果的なプロセスと重要な考慮事項

ステンレス鋼は、製造業で最も人気のある材料の1つです。これにより、ステンレス鋼管の曲げは、さまざまな用途の金属部品を製造するための標準的な成形プロセスになります。エンジニアと設計者は、これをシステムの配管と配管の一部としての主要な操作と見なしています。

ただし、鋼管を曲げる方法を正しく理解する必要があります。現在、一部の高級ステンレス鋼材料が主流であり、機械加工の課題が複雑になっています。したがって、曲げ加工の方法を知ることが不可欠です。

この記事では、鋼管を曲げる最も効果的な方法について説明します。また、プロセスを最大限に活用するためのガイドも提供します。

基本と課題 ステンレス鋼管の曲げ

カスタムプロトタイピングに鋼を使用するのは難しい場合があります。硬い素材です。ただし、延性があり可鍛性のある材料です。さまざまな機械加工プロセスで簡単にいくつかの形状に成形できます。ステンレス鋼管の曲げは、チューブをいくつかの価値のある構成に成形するのに役立つプロセスです。

ステンレス鋼をさまざまな形状に曲げることは可能ですが、このプロセスでは、特殊な工具にかなりの直接圧力が必要になる場合があります。高級ステンレス鋼の曲げについて話すとき、曲げの難しさの増加に注意が向けられます。多くの場合、難易度はチューブの厚さに依存します。

厚肉のチューブは通常、曲げるのに力を加える必要があります。さらに、チューブの特定のサイズと形状には、曲げ装置のセットが必要になる場合があります。スプリングバックが発生する可能性も、ステンレス鋼チューブの曲げに重大な課題をもたらします。

ステンレス鋼管を曲げる方法

ステンレス鋼管を扱うのはかなり難しいです。ただし、一部の手法はプロセスを簡素化するのに役立ちます。このセクションでは、最も効果的な方法を使用してステンレス鋼管を曲げる方法について説明します。

マンドレルパイプベンダー

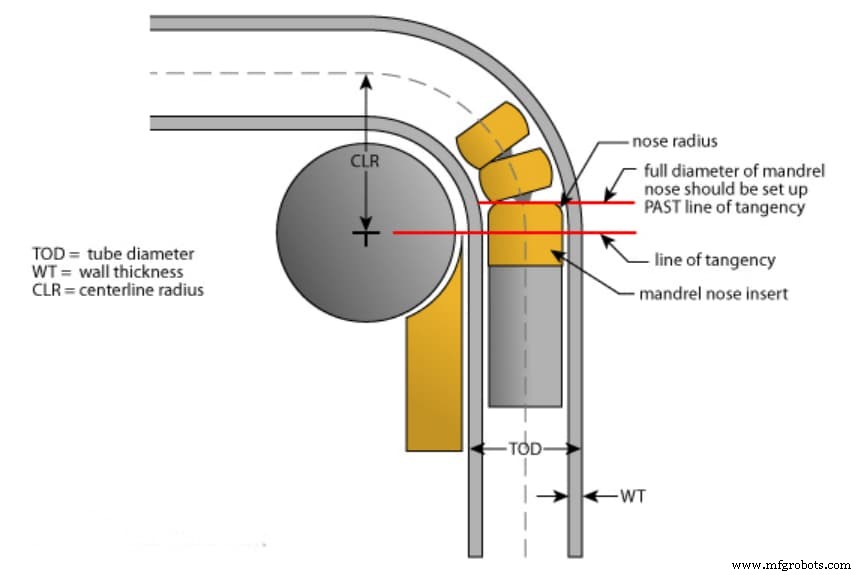

金属管のマンドレル曲げは、多くの場合、ロータリードローチューブ曲げ機で行われます。マンドレルは、曲げてもその形状が損なわれないようにするために、チューブの内側に配置されるツールです。マンドレルには、曲げプロセス中に曲げの湾曲した部分の内側に留まるように、追加のボール型鋼が付属している場合があります。

マンドレルチューブ曲げのセットアップは次のとおりです。

- プレッシャーダイ –このダイは、タブの接線(または直線部分)を保持します。

- クランプダイ –ベンドダイの周りで鋼管を回転させます。

- マンドレル –ベンドの周りのチューブ内部をサポートし、関節式ボールが付属している場合があります。

- ワイパーダイ –内側半径の接点の直前でチューブに接触し、内側半径のしわを防ぐためにワークピースを拭きます。

マンドレルチューブの曲げは、ステンレス鋼管の曲げの状況、特に半径が狭いアプリケーションを支配します。ステンレス鋼管を半径に曲げる方法を考えるときは、マンドレル曲げを選択する必要があります。これは、この方法が楕円形と壁の薄化を最大限に制御できるためです。

内径(ID)にマンドレルを使用すると、曲げ時の材料の流れをサポートするのに役立ちます。同様に、圧力ダイは外径(OD)をサポートします。これらの要素が組み合わさって、曲げプロセス全体でチューブのODとIDを制御します。マンドレルチューブの曲げは、最も一般的な曲げの問題、最も重要なのはスプリングバックを防ぐのに役立ちます。また、しわ、平らになり、よじれを防ぎます。

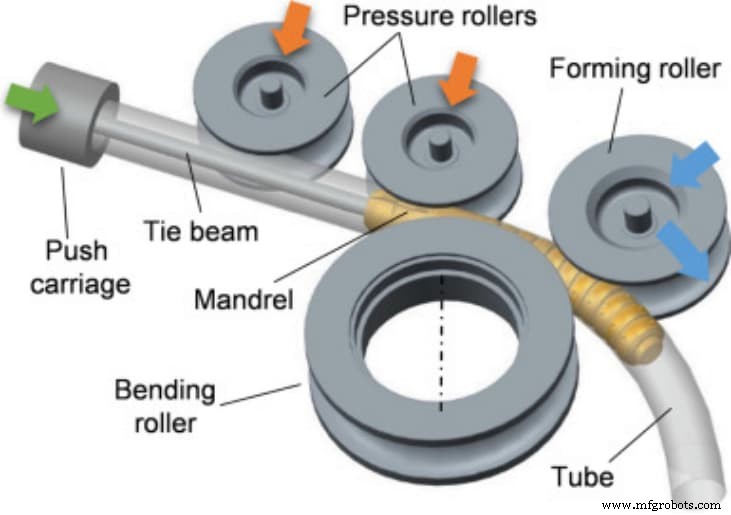

3ロール曲げ

ロールベンディングまたはアングルベンディングは、大きなワークピースに効果的なプロセスです。これは通常、セクションのサイズに応じて、垂直または水平のミリング方向でピラミッドのような位置に配置された3つのロールを含みます。ロールは、大きく、通常は特定の半径を生成できるように移動します。

マシンは、どのロールがどちらの側に移動するかを決定します。中央のロールの位置によって、チューブまたはパイプの半径が決まります。一部のマシンでは、トップロールが上下に移動して希望の角度になる場合があります。他のマシンでは、上部のロールが静止している間に2つの下部のロールが移動します。

メーカーは、スパイラルの製造にロールベンディングを使用しています。オペレーターは、1回転後にチューブを持ち上げることで連続コイルを製造できます。この場合、ワークピースは大きな半径と1つの直径のピッチを持つ必要があります。ただし、コイルピッチが大きい場合は、追加のロールが必要になります。このロールは、コイルの形成中にチューブを外側にガイドするのに役立ちます。

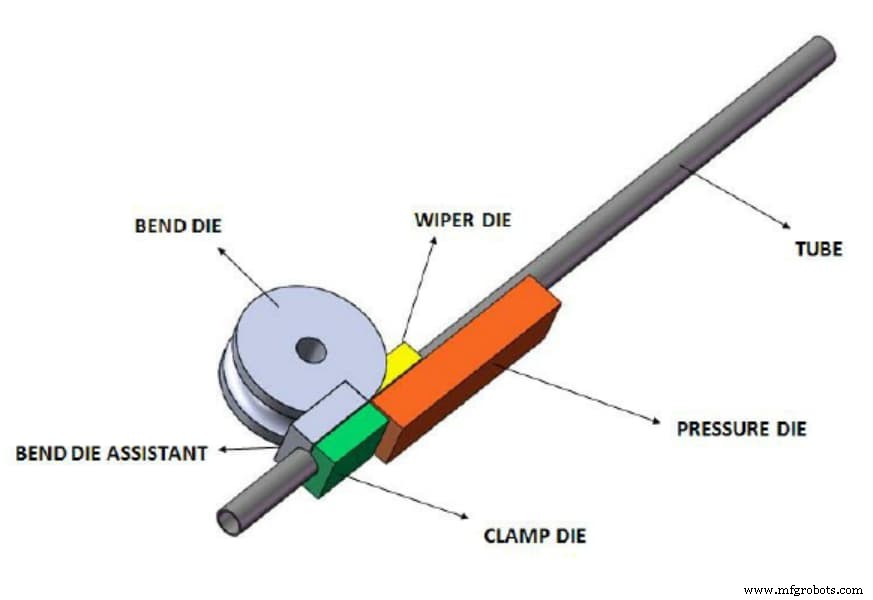

ドローベンディング

この方法は、マンドレルを使用しない点で、マンドレルチューブの曲げプロセスに似ています。チューブ部品の精度を高め、変形のない複雑なブレンドを実現します。この方法では、機械はクランプを使用してサポートされます。

クランプにより、パイプと同様の半径を持つ形状に向かってチューブを引っ張ることができます。この原理により、ドローベンディングは、高レベルの精度と一貫性を維持しながら、チューブを鋭く曲げるのに役立ちます。

製造業者は、構造フレームワークや機械で使用されるチューブ部品にロータリードロー曲げ法を使用することがよくあります。典型的な例は、ロールケージ、自転車のハンドルバー、手すりなどです。

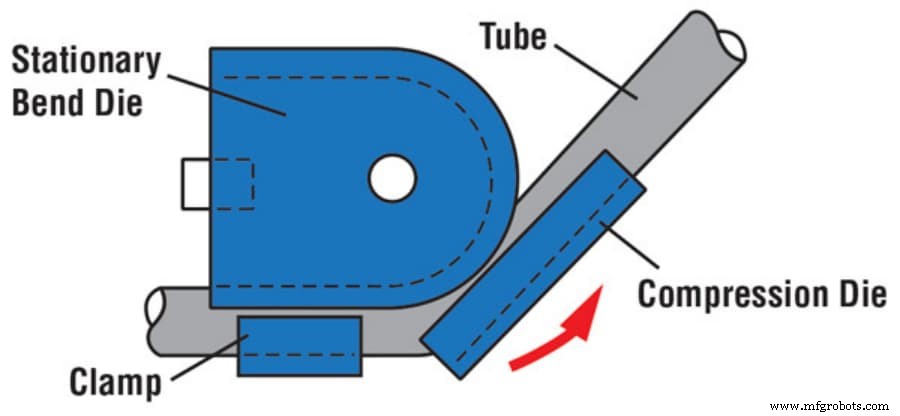

圧縮曲げ

ステンレス鋼管を曲げるもう1つの効率的な方法は、圧縮曲げです。この方法では、圧縮ダイを使用して固定ベンドダイの周囲で材料をベンドします。このシステムでは、後部接点の後ろでチューブを最初にクランプします。この後、圧縮ダイはワークピースをベンドダイに対して「圧縮」するのに役立ちます。

圧縮管の曲げは、対称的なワークピースに最適です。これらは、両側に同じ曲がりがあるチューブです。これらのチューブの曲げは、2つの曲げヘッドを備えた機械の1つのセットアップで発生します。したがって、曲げの真円度が最も重要な考慮事項ではない場合は、この方法を選択することをお勧めします。

圧縮曲げは、低コストで高出力を得ることを目指す場合、スピードと経済性に理想的です。ただし、中心線半径(CLR)が曲げ直径の2倍未満のチューブには、この方法はお勧めしません。つまり、目的の曲げ品質を得るには、1インチのチューブ曲げに少なくとも2インチの中心線が必要です。

他の板金の他の曲げ技術について心配ですか?読む:板金を曲げる方法。曲がったステンレス鋼管を製造する必要がありますか、RapidDirectはあなたのものです。デザインファイルをアップロードするだけです。

考慮事項 ステンレス鋼管の曲げ

鋼管を曲げる方法を考えるときは、いくつかの構造上の考慮事項と要因を考慮する必要があります。最も重要なものは次のとおりです。

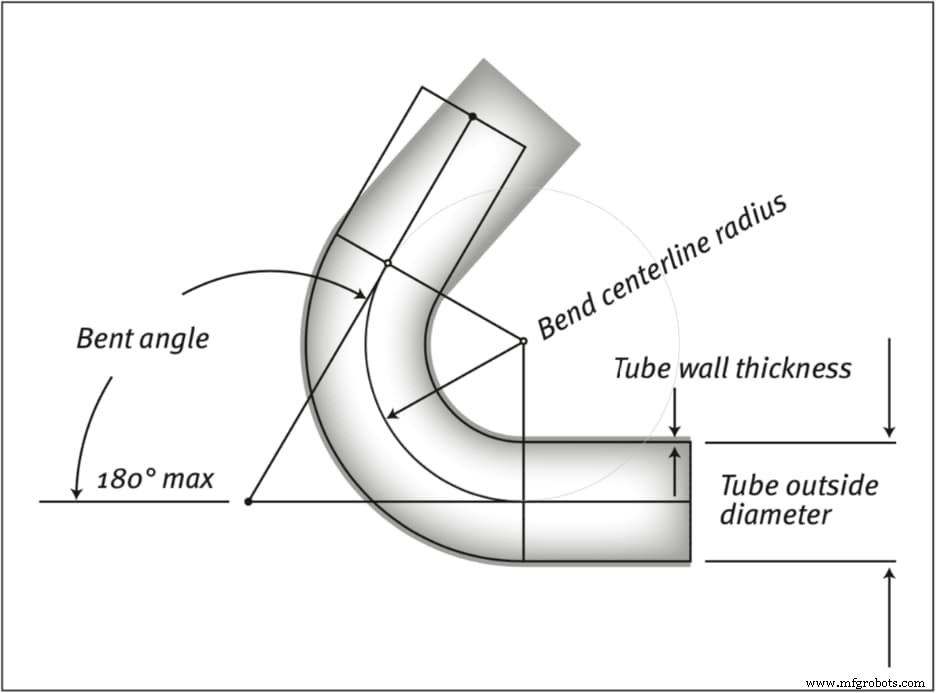

曲げ半径

鋼管を曲げるには、多くの場合、狭い半径を達成する必要があります。ほとんどの場合、ベンドの外壁を薄くすると、ベンドが歪むことがよくあります。サポートにマンドレルを使用すると、これを防ぐのに役立ちます。これは、この場合、マンドレルチューブの曲げが最も信頼できる方法であることを意味します。

場合によっては、狭い半径を達成すると、鋼がその弾性限界を超える可能性があります。これはしばしばしわやこぶのような変形につながります。このような状況では、3ロール曲げまたはロータリードロー曲げが推奨される方法です。

さらに、曲げ半径を狭くするには、力をより慎重に加える必要があることがよくあります。チューブの内径と厚さによっては、180度の曲げが可能な場合があります。ただし、構造の完全性と内部形状を維持するために、より広い「U」字型が必要になる場合があります。

降伏強度

ステンレス鋼管の曲げに関するもう1つの重要な考慮事項は、降伏強度です。これは、スプリングバックが形成される可能性を与える可能性のある鋼材の特性の1つです。降伏強度が高い材料ほど、弾性と塑性ひずみの比率が大きくなります。このような材料は、降伏強度の低い材料よりもスプリングバックが大きくなります。

したがって、曲げる前に鋼材の降伏強度を決定することが重要です。すべての曲がりは適度な量のひずみを与えます。したがって、降伏強度は、予想される特定のひずみ量に関して考慮する必要があります。

材料の厚さ

ステンレス鋼管を曲げる場合、材料の厚さのばらつきは大きな課題です。これは、製造業者が特定の曲げ公差を達成しようとするときに特に大きな影響を及ぼします。さまざまなステンレス鋼のゲージは、平均に関してよく話題になります。ただし、実際の材料の厚さは実際には特定の範囲内にあります。

したがって、厚さのわずかな変動は、曲げ角度にある程度影響を与える可能性があります。これは、特に厳しい公差が必要な場合に、結果に影響を与えることがよくあります。カスタムチューブの製造中に、一部の材料が他の材料よりも多くの曲げ力を必要とする場合があることを知っておくことが重要です。より厚いステンレス鋼グレードは、より薄いものよりも大きな力を必要とします。

与えられた半径の周りのより厚い材料の曲げに伴うひずみは、同じ半径の周りのより薄い材料のそれよりも高くなります。壁が厚いほど、チューブが耐えられる圧力が高くなります。同様に、壁が薄いチューブは、曲げ時に崩壊しやすくなります。

したがって、不整合や材料の変形を防ぐために、曲げ力を正しく設定することをお勧めします。適切なプロセスを選択し、マシンを適切に設定する必要があります。

溶接チューブとシームレスチューブ

シームレスチューブと溶接チューブの両方を曲げることができます。ただし、必要な半径が狭い場合、シームレスチューブは曲がりやすくなります。一方、溶接管の壁が薄いため、大口径の用途に役立ちます。溶接パイプの継ぎ目は、曲げの一貫性を妨げる可能性があります。これは、チューブに形成される応力集中点によるものです。

応力集中により、溶接チューブはシームレスチューブよりも使用圧力が20%低くなります。また、不適切な溶接成形の可能性も見逃せません。これにより、チューブが完全に丸くなりません。これにより、溶接チューブが適切に曲がることができなくなります。

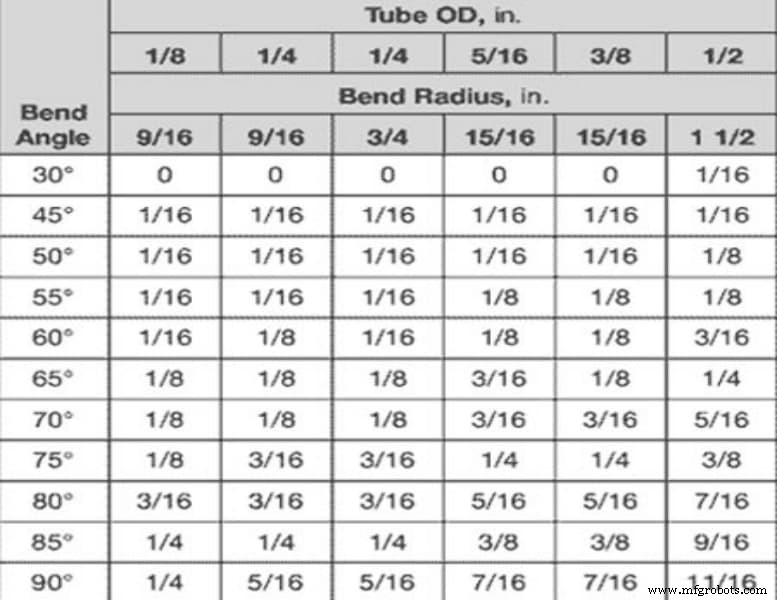

ステンレス鋼管の曲げ半径チャート

チューブの曲げ半径は、チューブの中心線まで測定された半径です。曲げ半径の工具は、チューブベンダーによって異なることがよくあります。ただし、最も一般的なものは通常、特定の経験則に沿ったものです。

標準のドロー曲げ半径は2xD

これは、外径が20mmのチューブには、曲げ半径40mmが必要になることを意味します。 ½xDのようなよりタイトな曲げ半径が可能です。ただし、2xD未満のものを取得するのはコストがかかることがよくあります。

最小ロール曲げ半径は7xDです

材料特性と肉厚は、最小ロール曲げ半径に影響します。したがって、7xDガイドラインに準拠することは技術的に安全です。また、曲げ半径の許容範囲を広くすることをお勧めします。

ステンレス鋼管の用途

ステンレス鋼管は、組み立てが簡単なため、いくつかの産業で使用される用途の広い材料です。また、高温高圧などの過酷な条件にも耐えることができます。これは、特定の産業で役立つステンレス鋼の特性の1つです。

たとえば、自動車産業向けのCNC機械加工では、高品質のマフラーを製造するためにステンレス鋼のチューブが使用されます。これは、彼らが彼らを通過する極端な圧力に耐えることができるからです。また、医療機器、ソーラーパネルフレーム、産業機器、電気配線にも使用されています。鋼管をさまざまな形状や厚さに成形できるため、さらに便利です。

家電製品、暖房、給湯、配管システムなど、いくつかの家庭用アプリケーション向けのステンレス鋼チューブ製品があります。航空宇宙、自動車、テクノロジー、電気、建設、食品および飲料業界に至るまで、この用途の広い材料を使用しない業界はほとんどありません。

イノベーターは、ステンレス鋼管を生活のあらゆる側面に取り入れながら、毎日新しい用途を見つけ続けています。

では、鋼管はアプリケーションに適していますか?

前述のように、鋼管はさまざまな産業でさまざまな用途に役立ちます。また、洗練された機械と最新の方法が利用できるため、チューブの曲げがより正確になります。したがって、適切な材料、プロセス、および工具を選択することで、アプリケーションに最適な曲げを実現するための優れたショットが得られます。

より費用効果の高い方法を学び、適切な鋼管曲げガイダンスを取得したい場合は、RapidDirectのCNC機械加工サービスが最適です。また、他では得られないカスタムチューブ製造および製造サービスも提供しています。私たちの専門家チームは、競争力のある価格でラピッドプロトタイピングサービスを提供しています。

それがすべてではありません。私たちの専門家チームがあなたのデザインに関する専門的なアドバイスを提供します。次に、高品質で望ましい鋼管の製造を支援します。私たちはあなたが常に信頼できる品質保証を提供します。今すぐCADファイルをアップロードして、すぐに見積もりを入手してください。

よくある質問

ステンレス鋼管を曲げるのはどれくらい難しいですか?

鋼管の曲げは、材料の硬度のために非常に難しい場合があります。ただし、プロセスとツールに関する適切な知識を備えた適切な製造業者を選択すると、プロセスをよりシームレスにするのに役立ちます。

マンドレルチューブの曲げはロール曲げよりも優れていますか?

選択する方法は、曲げ要件によって異なります。マンドレル曲げは、平坦化、しわ、およびよじれを防ぐために、より狭い半径での曲げ操作に適しています。一方、ロールベンディングは、曲げ半径が大きい細いチューブに最適です。

ステンレス鋼管の用途は何ですか?

多くの産業では、さまざまな用途にステンレス鋼管が使用されています。これらは、家電製品、自動車および航空宇宙部品、電子機器、配管システム、医療機器などに使用されています。

産業技術