長距離加工の進行中の課題を克服する

製造における現在の多くの傾向は、精密な穴を作成し、長尺工具を使用して旋削加工を実行することの難しさを拡大しています。より厳しい公差と確実な再現性に対する要求は継続的に高まっています。新しい高性能の被削材は機械加工がより難しく、機械加工システム内の応力を高めます。時間とお金を節約するために、メーカーは複数の部品を単一のモノリシックワークピースに統合しており、マルチタスク工作機械での深い穴の機械加工と複雑なコンポーネントの旋削が必要です。

これらの課題を克服しようとしているメーカーは、機械加工システムのすべての要素を研究し、成功を保証する技術とツールを適用する必要があります。重要な要素の中には、機械の安定性、工具の保持、ワークのクランプ、切削工具の形状があります。一般に、堅固な固定、剛性のある工具、および慎重な工具の塗布は、正確で生産的なボーリングおよび長距離旋削プロセスの基本的な基盤を構成します。

石油およびガス、発電および航空宇宙コンポーネントの生産者は、拡張された長さのツールの使用を必要とする機能を備えた大きくて複雑な部品を定期的に扱っているため、最新のツールおよび技術の主要な候補です。部品の多くは、機械加工が難しく、振動を発生させる高い切削抵抗を生み出す強靭な合金で作られています。一般に、ほぼすべてのメーカーが、長距離の退屈な作業で生産性を向上させ、コストを削減することで利益を得ることができます。

たわみと振動

ディープボーリングは、刃先が機械への接続から離れたボア内で動作するという点で、他の切削操作とは異なります。ロングリーチの内部旋削加工は同様の条件を特徴としており、これらのボーリングと旋削加工の両方で、ポンプやコンプレッサーのハウジングなどのワークピースの場合と同様に、カットが中断された穴が発生する可能性があります。結果として生じる工具の張り出しの量は、穴の深さによって決まり、ボーリングバーまたは延長された長さの旋削工具のたわみを引き起こす可能性があります。

たわみは、切削プロセスで変化する力を拡大し、振動やチャタリングを引き起こして、部品の表面品質を低下させ、切削工具をすばやく摩耗または破損させ、スピンドルなどの工作機械部品を損傷し、高価な修理と長期間のダウンタイムを必要とします。さまざまな力は、機械部品の不均衡、システムの剛性の欠如、または機械加工システムの要素の共鳴振動に起因します。切りくずが形成されて破損する間、工具が定期的にロードおよびアンロードされるため、切削圧力も変化します。機械加工の振動による悪影響には、表面仕上げの不良、不正確な穴の寸法、工具の急速な摩耗、材料費の減少、製造コストの増加、工具ホルダーと工作機械の損傷などがあります。

機械の剛性とワークピースの固定

機械加工作業で振動を制御するための基本的なアプローチには、機械加工システムの要素の剛性を最大化することが含まれます。不要な動きを制限するために、工作機械は、コンクリートまたは他の振動吸収材料で補強された剛性のある重い構造要素で構築する必要があります。機械のベアリングとブッシングはしっかりと固定されている必要があります。

ワークピースは正確に配置され、工作機械内にしっかりと保持されている必要があります。固定具は、シンプルさと剛性を主な関心事として設計する必要があり、クランプは、切断作業のできるだけ近くに配置する必要があります。ワークピースの観点から、薄肉部品や溶接部品、およびサポートされていない部分がある部品は、機械加工時に振動しやすくなります。部品を再設計して剛性を向上させることはできますが、そのような設計変更により、重量が増加し、機械加工製品の性能が低下する可能性があります。

ツールホールディング

剛性を最大化するには、ボーリングバーまたはターニングバーをできるだけ短くする必要がありますが、ボアまたはコンポーネントの全長を加工するのに十分な長さを維持する必要があります。ボーリングバーの直径は、ボアにフィットし、カットチップを効率的に排出できる最大の直径にする必要があります。

切りくずが形成されて破損すると、切削抵抗が上下します。力の変化は、ツールホルダーまたは機械の自然な振動モードと共感して相互作用し、自立するか、さらには増加する可能性のある追加の振動源になります。このような振動の他の原因には、摩耗した工具や十分に深く通過していない工具が含まれます。これらは、プロセスの不安定性または共振を引き起こし、機械のスピンドルまたはツールの固有振動数と同期して、不要な振動を生成します。

長いボーリングバーまたはターニングバーのオーバーハングは、機械加工システムで振動を引き起こす可能性があります。振動制御の基本的なアプローチには、短くて硬い工具の使用が含まれます。バーの長さと直径の比率が大きいほど、振動が発生する可能性が高くなります。

棒材が異なれば、振動挙動も異なります。鋼棒は一般に、棒の長さ対直径(L / D)比が4:1までの耐振動性を備えています。タングステン合金で作られた重金属棒は鋼よりも密度が高く、6:1の範囲の棒比のL/Dを処理できます。ソリッドカーバイドバーは、より高い剛性を提供し、最大8:1のバー比のL / Dを可能にします。また、特に大径のバーが必要な場合は、コストが高くなるという欠点があります。

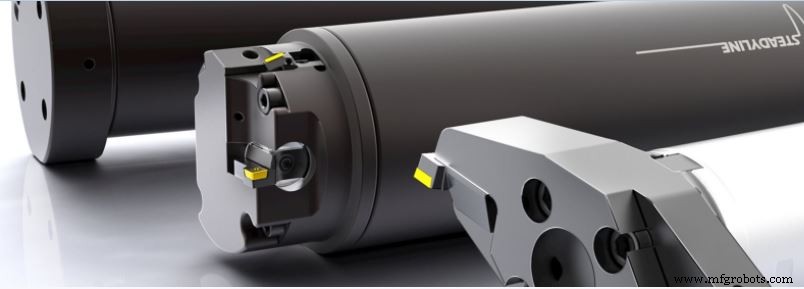

振動を減衰させる別の方法には、調整可能なバーがあります。バーは、不要な振動と位相がずれて共振し、そのエネルギーを吸収し、振動運動を最小限に抑えるように設計された内部マスダンパーを備えています。 Steadyline ® Seco Toolsのシステム(サイドバーを参照) たとえば、ラジアル吸収要素を介してツールホルダーバーの内側に吊り下げられた高密度材料で作られたダンパーマスで構成される事前調整された振動ダンパーを備えています。ダンパーマスは、切削工具によってバーの本体に伝達されるとすぐに振動を吸収します。

より複雑で高価なアクティブツールの振動制御は、振動の存在を感知し、電子アクチュエータを使用してツールホルダーに二次的な動きを生成し、不要な動きをキャンセルする電子的に作動するデバイスの形をとることができます。

ワークピースマテリアル

被削材の切削特性により、振動が発生する場合があります。材料の硬度、構成刃先または加工硬化の傾向、または硬い介在物の存在は、切削抵抗を変更または中断し、振動を発生させる可能性があります。ある程度、切削パラメータを調整することで、特定の材料を加工する際の振動を最小限に抑えることができます。

切削工具の形状

切削工具自体は、接線方向および半径方向のたわみを受けます。半径方向のたわみは、ボア径の精度に影響します。接線方向のたわみでは、インサートはパーツの中心線から離れるように下向きに強制されます。特に小径の穴を開ける場合、穴の内径が湾曲しているため、インサートとボアの間の逃げ角が小さくなります。

接線方向のたわみにより、工具が下向きに押し出され、加工されるコンポーネントの中心線から離れ、逃げ角が減少します。半径方向のたわみにより、切削深さが減少し、加工精度に影響を与え、切りくずの厚さが変化します。切削深さの変化は切削抵抗を変化させ、振動を引き起こす可能性があります。

すくい角、リード角、ノーズ半径などのインサートジオメトリ機能は、振動を拡大または減衰させることができます。たとえば、正のすくいインサートは、接線方向の切削抵抗が少なくなります。ただし、正のすくい角構成ではクリアランスが減少する可能性があり、摩擦や振動が発生する可能性があります。すくい角が大きく、刃先角が小さいと刃先が鋭くなり、切削抵抗が少なくなります。ただし、鋭いエッジは衝撃による損傷や不均一な摩耗の影響を受けやすく、ボアの表面仕上げに影響を与える可能性があります。

刃先の進み角が小さいと軸方向の切削抵抗が大きくなり、送り角が大きいと半径方向の力が発生します。軸力によるボーリング操作への影響は限定的であるため、リード角を小さくすることが望ましい場合があります。ただし、リード角が小さいと、大きなリード角よりも刃先の小さな部分に切削抵抗が集中し、工具寿命に悪影響を与える可能性があります。さらに、工具のリード角は切りくずの厚さと切りくずの流れの方向に影響します。

インサートノーズRは、ラジアル切削抵抗を最小限に抑えるために、切削深さよりも小さくする必要があります。

チップコントロール

ボアからカットチップを取り除くことは、ボーリング操作における重要な問題です。インサートの形状、切削速度、被削材の切削特性はすべて、切りくず処理に影響を与えます。短い切りくずは、穴から排出しやすく、刃先にかかる力を最小限に抑えることができるため、穴あけに適しています。しかし、切りくずを破壊するように設計された非常に輪郭のあるインサート形状は、より多くの電力を消費する傾向があり、振動を引き起こす可能性があります。

良好な表面仕上げを作成することを目的とした操作では、切りくずの制御の問題を拡大する薄い切りくずを生成する、軽い切り込みが必要になる場合があります。送り速度を上げると切りくずが破損する可能性がありますが、切削抵抗が増加してびびりが発生し、表面仕上げに悪影響を与える可能性があります。より高い送り速度は、低炭素鋼を加工するときにエッジの蓄積を引き起こす可能性もあるため、これらのより可鍛性のある鋼合金をボーリングする場合、最適な内部冷却剤供給とともにより高い切削送り速度がチップ制御ソリューションになる可能性があります。

結論

深穴の穴あけと長さの長い工具による旋削は、一般的で不可欠な金属切削作業です。これらのプロセスを効率的に実行するには、振動の最小化と製品品質の保証に関係する複数の要素が連携して最大の生産性と収益性を達成していることを確認するために、機械加工システム全体を評価する必要があります。

以前はSECOのニュースサイトで取り上げられました。

産業技術