CNCマシニングセンターが部品を加工しているときに加工精度を確保するにはどうすればよいですか?

ワークの実際の処理では、製品の精度を確保するために、特定のワーク処理精度とプロセス要件、および特定の処理条件に従って、適切な操作方法を合理的に選択する必要があります。

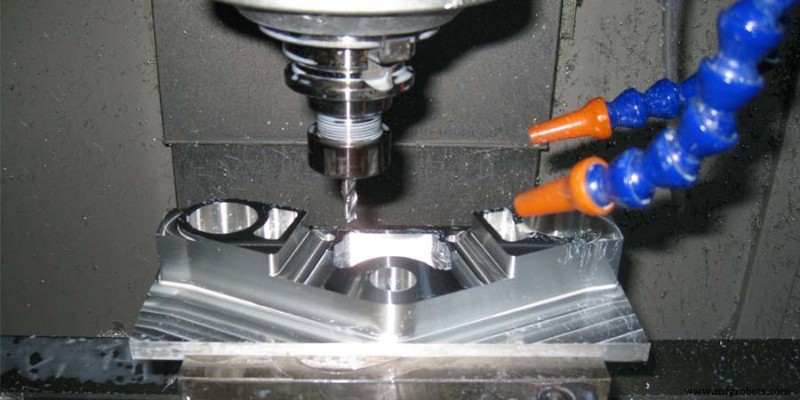

マシニングセンタの精度は、加工品質を左右します。今日は、機械の選択、工具ホルダーの選択、工具の選択、加工計画、プログラムの生成、オペレーターの要件など、次の側面を考慮して、CNC 部品が加工精度に問題がないことを確認します。

1.ワークピースのサイズは正確で、表面仕上げが悪い

C 用途 おお f 私 問題:

ツールの先端が損傷していて鋭くない

工作機械が共振して配置が安定しない

マシンにクロール現象があります

処理技術がよくありません。

S 解決策:

磨耗または損傷した後にツールが鋭くない場合は、再研磨するか、より良いツールを選択してツールを再調整します。工作機械が共振したり、スムーズに配置されていない場合は、レベルを調整し、基礎を置き、スムーズに固定します。機械のクロールの理由は、キャリッジ ガイド レールの摩耗、リード スクリュー ボールの摩耗または緩み、工作機械のメンテナンス、作業終了後のワイヤの洗浄、および潤滑油の除去です。摩擦を減らすために時間内に追加されました。ワーク加工に適したクーラントを選択してください。他のプロセスの処理要件を満たすことができる場合は、より高いスピンドル速度を選択してみてください。

2.ワークのテーパーと小さなヘッドの現象

C 用途 おお f 私 問題:

工作機械の配置レベルが適切に調整されておらず、一方が高く、他方が低く、配置が不均一になります。長い軸を回すと、寄与する材料がより硬くなり、工具がより深く食い込み、工具がギブアップします。

テール ストック シンブルはスピンドルと同心ではありません。

S 解決策:

レベルゲージを使用して工作機械のレベルを調整し、しっかりとした基礎を築き、工作機械を固定して靭性を向上させます。合理的なプロセスと適切な切削送りを選択して、工具が強制的に工具を与えないようにしてください。

テールストックを調整してください。

3.ワークのサイズが実際のサイズと数ミリ異なる、または特定の軸に大きな変化がある

C 用途 おお f 私 問題:

高速位置決め速度が速すぎて、ドライブとモーターが反応できません

長期間の摩擦損失の後、メカニカル キャリッジ スクリューとベアリングがきつすぎて詰まっています

ツールを交換した後、ツールポストが緩すぎて、ロックがきつくありません。編集したプログラムが間違っている、ヘッドとテールが応答しない、または工具補正がキャンセルされずに終了する

システムの電子ギア比またはステップ角が正しく設定されていません。

S 解決策:

急速位置決め速度が速すぎる場合は、GO 速度を適切に調整し、加減速と時間をカットして、ドライブとモーターが定格動作周波数で正常に動作するようにします

工作機械が摩耗した後、キャリッジまたはスクリュー ロッド ベアリングがきつすぎて詰まっているため、再調整して修理する必要があります。

工具交換後に刃物台がガタガタしている場合は、刃物台の反転時間を満足しているか、刃物台内部のウォームギアが摩耗していないか、隙間が大きすぎないか、取り付けが緩すぎないかなどを確認してください。 .

プログラムが原因である場合は、プログラムを修正し、ワーク図面の要件に従って改善し、合理的な処理技術を選択し、マニュアルの指示に従って正しいプログラムを作成する必要があります。

サイズ偏差が大きすぎる場合は、システム パラメータが適切に設定されているかどうか、特に電子ギアやステップ角などのパラメータが破損していないかどうかを確認してください。この現象は、ダイヤル インジケーターを使用して測定できます。

4.アーク加工の効果が理想的ではなく、サイズが合っていない

C 用途 おお f 私 問題:

振動周波数の重なりが共振を起こす

加工技術;パラメータの設定がおかしい、送り速度が速すぎる、アーク処理がずれている

ネジの隙間が大きいことによる緩み、またはネジの締めすぎによる段差

タイミングベルトが摩耗しています。

S 解決策:

共振部分を見つけ、それらの周波数を変更して共振を回避します。被削材の加工技術を考慮し、合理的なプログラムを作成

ステッピング モーターの場合、処理速度 F を大きく設定することはできません

工作機械がしっかりと取り付けられ、安定して配置されているかどうか、磨耗した後にキャリッジがきつすぎるかどうか、ギャップが大きくなったか、ツール ホルダーが緩んでいないかなど。

タイミングベルトを交換してください。

5.ワークのある工程の加工に変化があり、他の工程の寸法は正確です

C 用途 おお f 私 問題:

ブロック プログラムのパラメータが適切かどうか、所定の軌道に沿っているかどうか、プログラミング フォーマットがマニュアルの要件を満たしているかどうか。

S 解決策:

スレッドが乱れ、ピッチが間違っている場合、スレッドの周辺構成 (エンコーダー) と関数の客観的要因にすぐに関連付けられます。

6.ワークの各工程には増減現象があります

C 用途 おお f 私 問題:

プログラミング エラー;不当なシステム パラメータ設定。不適切な構成設定

機械式トランスミッション コンポーネントには、定期的および定期的な変更と故障があります。

S 解決策:

プログラムで使用される命令が、マニュアルで指定された必要な軌道に従って実行されているかどうかを確認します。ダイヤルインジケーターを叩いて判断できます。プログラムの開始位置にダイヤル インジケータを配置し、プログラムの終了後にキャリッジが開始位置に戻るかどうかを確認します。観察しても実行を繰り返します。その結果、その法則をマスターしてください。

システム パラメータが適切に設定されているか、または変更されていると見なされているかを確認します。関連する工作機械の構成が接続計算結合パラメーターの要件を満たしているかどうか、およびパルス等価が正確かどうか。

工作機械の伝達部分が損傷していないか、歯車結合が均一かどうかを確認し、定期的および定期的な故障現象があるかどうかを確認し、ある場合は重要な部分を確認して排除します。

7.システムによる不安定な寸法変化

C 用途 おお f 私 問題:

不合理なシステム パラメータ設定。不安定な動作電圧

システムが外部干渉の影響を受け、システムの同期が失われています

コンデンサーが追加されましたが、システムとドライバー間のインピーダンスが一致せず、有用な信号が失われます

システムとドライブ間の信号伝送が異常です

システムが破損しているか、内部障害が発生しています。

解決策:

速度、加速時間が大きすぎるかどうか、主軸速度と切削速度が妥当かどうか、オペレータのパラメータ変更によってシステム パフォーマンスが変化するかどうか。

電圧安定化装置を設置してください。

アース線を確実に接続し、ドライバのパルス出力接点に干渉防止用コンデンサを追加してください

適切なコンデンサ モデルを選択してください。

システムとドライブ間の信号接続ラインがシールドされているかどうか、接続が信頼できるかどうか、およびシステム パルス信号が失われているか増加しているかどうかを確認してください。

マザーボードの修理または交換のために工場に送ってください。

8.ワークピースの変位が精度に影響する場合はどうすればよいですか?

C 用途 おお f 私 問題:

上記のワークを 3 軸 CNC マシニングセンタで加工すると、加工するワークの内部構造が動いたり、寸法精度が許容範囲を超えたりするなどの問題が発生することがあります。このような問題の原因は、多くの場合、2 次クランプの位置精度が低いことが原因です。

S 解決策:

1) レバレッジ D ダイヤル 私 指標 M 方法

てこ目盛式とは、CNCマシニングセンタの主軸にあるてこ目盛器を吸引し、目盛器を水平位置に近づけた後、目盛りを付ける精度基準面まで目盛器を下げ、パルスを通過させる方法です。 CNC数値制御システムの手 ホイールが作業台を移動すると同時に主軸を手で回転させ、ダイヤルゲージを精密基準面に押し付けて最大値を示し、ワークを調整します。同時に、CNC マシニング センター数値制御システムの該当する方向の相対座標値がクリアされます。

2) パッド M 方法

パッド法では、ワークピースの精密基準面を移動するために、標準パッドおよびその他の補助ツールを使用する必要があります。ツールセッターとワークピースの間に標準のスペーサーブロックを置き、CNCマシニングセンターのスピンドルに光電エッジファインダーを取り付け、スピンドルを低速で回転させ、光電エッジファインダーが左右のスペーサーブロックに直接接触し、2番目の差はエラー値です。この差に合わせてワークを調整することができます。ただし、スペーサーとワークピースの間に隙間があるため、この方法はレバー インジケーターを使用するほど正確ではありません。

上記は、CNC マシニング センターで部品を加工する際の加工精度の問題に対処した解決策についてです。お役に立てれば幸いです。

製造プロセス