カッター補正ガイド:G41およびG42とは何ですか?

CNC機械加工は大きなビジネスです。 2020年の時点で、CNC機械加工は819.5億ドルの産業であり、2028年までに1,284億ドルに達すると予測されています。

この成長は、技術の進歩とカスタマイズの結果として、精密部品に対する需要の高まりによって推進されています。航空宇宙、医療、軍事などの業界の持続可能性要件と厳格な基準は言うまでもありません。

より高い耐性に対する技術と顧客の要求の収束は、精密メーカーが期待に応えるために自由に使えるすべてのツールを完全に利用しなければならないことを意味します。適切な材料強度特性、適切な機械、適切な工具品質の選択に至るまで、企業はすべての部品でより高い精度を達成するための銃を持っています。

そして、そのような方法の1つは、カッター補正の使用です。

カッター補正とは何ですか?

カッター補正(カッター補正)またはカッター直径補正(CDC)を使用すると、CNCマシンでプログラムされたパス調整により、精度を高め、マシン、ツール、または材料の特性を補正できます。

中心線をツールシャフトからカッターのエッジにシフトすることにより、プログラムは、シャフト上のツールの中心点の代わりに、ジオメトリを使用してオフセット方向を決定できます。

このプロセスの利点の1つは、同じプログラムを異なる直径の工具に使用できることです。また、工具のサイズ、工具の摩耗などの問題を補正できるという利点があり、工具のたわみを補正できます。これにより、カッター補正は品質、精度、および汎用性にとって不可欠になります。

カッター補正は、精度の追加ガードとしても機能します。多くのCADプログラムは、複雑な部品のツールパスを自動的に計算します。これはCADソフトウェアで正確に実行されますが、オペレーターが別のツールを使用してツールの変更にかかる時間を節約することはできません。また、わずかに摩耗した工具でも、部品が正確に切断されるように工具摩耗を補正できない場合があります。

カッター補正は、カッターコンプGコードを使用して、実行される実際のオフセットを定義します。これは、カットと工具サイズに応じて、カッター直径補正またはカッター半径補正の場合があります。中心線は常に工具の半径に基づいて設定されます-それ以下の場合、ピースはアンダーカットされます。

ただし、複雑な部品の形状や輪郭では、工具の形状とプログラミングが必要な精度で切断されない場合があります。ここでカッター補正が役立ちます。カットが工具の半径以下の場合、工具の半径がオフセットとして使用されます。ツールのサイズと必要なカットが半径よりも大きい場合、ツールの直径オフセットは中心線を利用して最適なパスを決定できます。

カッター補正はいつ使用する必要がありますか?

CNCマシンは、Gコードを実行して、出来高給のツールパスを決定します。しかし、多くの場合、たわみや工具の摩耗を考慮して、わずかな調整を行う必要があります。カッター補正により、工具を変更したり、Gコードを書き直したりすることなく微調整が可能です。

工具径を機械制御に手動で追加することにより、工具位置を再校正できます。多くの場合、ツールを変更したり、キャリッジ内でツールを再配置したりする必要はありません。

輪郭が広い部品や複雑な形状の部品は、カッターコンプの候補になることがよくあります。ツールチップの説明に例があります。ツールチップの中心の座標が設定座標を決定することが多いため、プログラムは刃先の実際の座標を反映しない場合があります。部品の寸法が先端のカットに影響する場合は、カッター補正を使用できます。

カッター補正の使用方法

カッター補正は、手動でプログラムされたCNCマシンで効果的に使用でき、工具の過度の変更やその他の調整なしに部品の精度を達成するための優れた方法です。ただし、自動CNCマシンは、精度のためにカッターコンプも使用します。 Gコードを使用することで、カッター補正により生産時間を短縮し、ミスを修正し、手作業によるフライス盤の必要性を減らすことができます。

CNCマシンは、Gコードの指示を読み取り、切削工具をピースに対してどこに配置するかを決定し、そこから半径を取得する工具の直径に基づいて決定します。このように、オペレーターはオフセットテーブルからカッター半径補正を手動で計算するのではなく、工具径を入力できるため、人的エラーを減らし、時間を節約できます。

調整コードの一部を次に示します。

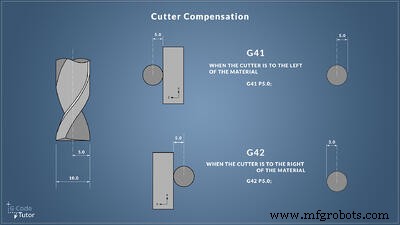

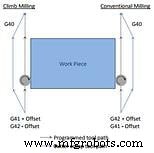

- G41コードでは、ツールパスの左側で左補正が可能です。

- G42コードは、ツールパスの右側で適切な補正を有効にします。

- GコードにGコードに続くD番号コードが関連付けられている場合、オフセットは直径を使用します。 D番号は使用する工具を機械に指示し、CNC機械制御は工具の直径を使用してオフセットを計算します。

ソース

ソース

コードがない場合、プログラミングはツールの半径を使用します。この区別により、カッター半径の補正、つまりオフセットをCNCマシンで数学的に決定できるため、必要となるより大きな工具を使用して切削することができます。

クライムミリング

必要な工具補正は、機械が上昇フライス盤を使用するか、従来のフライス盤を使用するかによって異なります。クライムミリングでは、切削はストックフィードと同じ方向に行われ、ツールチップが切削の上部でワークピースに衝突します。この方法では、切りくずがカッターの後ろに落ちるため、再切削が少なくて済みます。また、消費電力も効率的であり、ツールの寿命は最大50%長くなります。

クライムミリングは、自動CNCマシンでよく使用されます。バックラッシュは常に考慮事項ですが、ピースはより簡単に作業できます。このプロセスにより、表面仕上げが向上し、必要な補正が少なくなります。

従来のフライス盤

最新のCNCフライス盤のほとんどは、クライムフライス盤を使用しています。ただし、この方法で熱が発生するため、ワークピースに加工硬化が必要な場合は、従来のフライス盤が必要になることがあります。また、工具の摩耗が多くなり、カッターがカットされた切りくずの多くをキャッチして、作業中にそれらを再カットします。

従来のフライス盤を使用する手動CNCマシンは、オフセットテーブルを使用してカッター補正をプログラムして、多くの問題に対処できます。オペレータはツールテーブルから値を選択して入力します。これにより、部品を仕様に合わせて仕上げるために、工具を変更したり、継続的に再パスしたりする手作業を減らすことができます。

出典:MachMotion

出典:MachMotion

カッターコンプのさまざまな使用方法

カッター補正の種類と目的は、必要なアクションの方向によって異なります。ほとんどのCNCマシンでは、X/Y軸またはX/Z軸の2つの軸で補正できます。

切削工具の半径は、切削領域に対して垂直である必要があります。カッター補正を使用して、プログラムされた工具パスと工具の直径に対する実際の工具パスとの差を考慮することもできます。この場合、補正は同じツールパスに従います。

たとえば、使用する工具が、研ぎの際に直径0.10mmを取り除いた、研ぎ直したカッターであるとします。その場合、補正は実際の半径と正のオフセットを使用してツールパスを再トレースし、追加の0.10mmを補正して削除します。

カッター補正は、より大きな直径の工具を説明するためにも使用されます。 CNCマシンは実際の工具径を読み取り、負の値で調整して、より大きな径の工具が直径オフセットを使用して同じカットを行えるようにします。

自動化と監視により、カッターの補正が容易になります

カッター補正は、自動化されたCNC駆動のマシンと手動でプログラムされたマシンで同様に使用されます。ただし、関係する要因を考慮してください。補正に必要なランプオンおよびランプオフの動きを実行するには、マシンをG41またはG42コードでプログラムする必要があります。または、G40の「オフ」コマンドを実行して、不要な場所で補正が行われないようにする必要があります。

カッター補正は精密部品を確保するための強力なツールですが、手動で行うと人為的ミスが発生する可能性があります。たとえば、オペレータはPコードを使用して補正をプログラムし、工具半径を手動で通知できます。

ただし、これには、ツールの半径を知り、ツールが元の状態にあることを知り、プログラミング要件を理解する必要があります。 G41またはG42コードを使用して、変数の測定値に基づいてカッター補正を自動的に適用するようにCNCマシンをプログラムできます。これにより、時間と労力が節約され、ツールテーブルを使用した手動計算で人為的エラーが発生する可能性が低くなります。カッター補正を自動化することで、機械はより正確に作業を完了できます。

ツールを最大限に活用する

ツール監視ソリューションを活用することで、精密メーカーはツールの寿命全体をよりよく理解して活用し、壊滅的な障害や過度のツール切り替えによるダウンタイムを防ぎ、ツールの摩耗によるスクラップパーツを大幅に削減できます。

金属加工部品のメーカーであるBCMachiningは大量のスクラップを生産していたため、生産目標を達成するためだけに200%の能力で機械を稼働させる必要がありました。工具がいつ摩耗したか、または壊れそうかについての洞察がないため、BC Machiningは、スクラップの製造と破損した工具の交換からかなりのコストを蓄積しました。

スクラップの生成を防ぎ、工具寿命を最大化するために、彼らはMachineMetricsと提携しました。ケーススタディを読んで、BC Machiningが工具の摩耗からスクラップを事実上根絶し、切り替え時間を大幅に短縮し、機械1台あたり年間72,000ドルを節約した方法を学びましょう。

完全なケーススタディをお読みください。

産業技術