手動データ収集:製造業の最大の問題

製造業は、パフォーマンスを測定し、機会の領域を特定するために、常にデータに依存してきました。しかし、技術が進歩するにつれて、多くのメーカーは過去と同じように運営を続けています。

生産データを手動で収集するという伝統には、多くの固有の問題があります。強力な監視および分析機能がすぐに利用できるようになったため、手動のデータ収集はすぐに自動化されたソリューションに取って代わられています。

手動データ収集と自動データ収集

1。手動データ収集

手動のデータ収集は、従来、クリップボード、ペン、ホワイトボード、ストップウォッチ、およびタイマーで構成されていました。これらは、生産量、ダウンタイムイベント、およびスクラップ率を記録するために使用されました(そして引き続き使用されます)。また、職場内の労働と動きを測定するためにも使用されました。

コンピューター技術が進歩するにつれて、これらのツールはExcelスプレッドシートに置き換えられ、最終的にはスタンドアロンのコンピューターソフトウェアに置き換えられ、より高品質のデータと分析が提供されました。しかし、記録と測定は依然として手動で行われ、人為的ミスやバイアスが発生しがちでした。データ自体が遅れ、不正確で、実用性が低くなりました。

お客様の1人が最近、ダウンタイムを追跡するために記入に使用した紙ベースのドキュメントの一部を共有しましたイベント。現在、MachineMetricsを使用してこのプロセスを自動化しています。ここで彼らの全話を読んでください。

お客様の1人が最近、ダウンタイムを追跡するために記入に使用した紙ベースのドキュメントの一部を共有しましたイベント。現在、MachineMetricsを使用してこのプロセスを自動化しています。ここで彼らの全話を読んでください。

2。自動データ収集

自動データ収集は、製造業のデジタルトランスフォーメーションの一部です。この概念には、デバイスとセンサーを使用してマシンから直接リアルタイムデータを収集することが含まれます。時間の経過とともに、多くのOEMプロバイダーが自動データ収集を機器に追加し始めました。

データ収集は改善されましたが、手動のデータ入力を必要とするレガシーシステムと、リアルタイムのデータ取得デバイスに接続されていないソフトウェアのため、依然として断片化されたプロセスでした。

今日、メーカーはマシンデータプラットフォームを使用して、生産データを自律的に収集、標準化、およびコンテキスト化しています。これにより、意思決定の改善、効率の向上、製造プロセスの最適化に関する洞察が得られます。

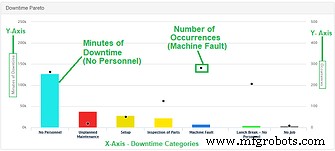

データ収集を自動化することで、製造業者は、収集、標準化、およびデータの分析。上記は、MachineMetricsからのダウンタイムレポートの例です。

データ収集を自動化することで、製造業者は、収集、標準化、およびデータの分析。上記は、MachineMetricsからのダウンタイムレポートの例です。

手動のマシンデータ収集のコスト

手動のデータ収集はまともな短期的なアプローチのように思えるかもしれませんが、メーカーにとってはかなりの費用がかかる可能性があります。

手動戦略は、非常に非効率的で、エラーが発生しやすく、偏りがあり、時間がかかり、時間がかかるだけでなく、正確なリアルタイムの洞察を得るのが困難になります。通常、データの要約を取得するには、1日、1週間、または1か月の終わりまで待つ必要があります。これは、生産プロセスを改善する可能性のあるタイムリーな決定を下すことができないことを意味します。

手動データ収集も手間がかかり、プラントフロアからリソースを奪い、手動データの並べ替え、整理、およびエンドユーザーへの配信という付加価値のないタスクにそれらを転用します。これは、現在の生産性に影響を与えるだけでなく、人々が機会を特定してプロセスを改善することを妨げます。

実際、それは従業員から時間を奪うだけでなく、イノベーションを完全に妨げるため、継続的改善の考えに完全に反します。

ビジネスが成長し、製品、ライン、および従業員を追加するにつれて、手動でデータを収集するコストはますます高くなります。増え続ける結果のこのリストを以下で確認します。

MachineMetricsを導入することで、Avalign Technologiesはデータ収集を自動化し、ダウンタイムを削減し、OEEを向上させ、結果として数百万ドルの追加容量を実現しました。 Avalignのストーリーを読んでください。

手動のデータ収集はさらに大きな問題につながります

手動のデータ収集は、運用データを収集するための不十分な方法です。紙やスプレッドシートに依存するプロセスは、パフォーマンス測定に多くの問題を引き起こし、それらを「ギャップ」があり、不正確であり、多くの場合、古すぎて効果的に利用できません。それ自体が複雑になることが問題になる傾向があります。

生産性の低下

紙に鉛筆やマークを描くたびに、生産性が低下します。オペレーターが書き留めなければならない変数と要因は、生産性を大幅に低下させ続けます。さらに悪いことに、データが複雑になるほど、人的エラーが発生する可能性が高くなります。

これは、1分あたりの稼働時間の大幅な短縮を意味する可能性があります。また、品質と機械の状態に影響を与える重要な機械の状態監視やその他のタスクからオペレーターの注意をそらします。

この問題は分析にまで及びます。分析では、このすべてのデータを手動でコンパイルし、コンテキスト化して、消化可能なレポートと視覚化にフォーマットする必要があります。

オペレーターは、MachineMetricsタブレットを操作して、予想される生産目標を順調に進めることができます。

オペレーターは、MachineMetricsタブレットを操作して、予想される生産目標を順調に進めることができます。

不適切にバッチ処理されたメトリック

ほとんどのオペレーターと技術者は、手動のデータ収集に固有の問題を認識しています。このため、従業員はプロセスを改善するための回避策を作成しますが、それはプロセスを悪化させるだけかもしれません。多くのオペレーターは、必要に応じて各オカレンスを記録する代わりに、休憩中またはシフトの終了時にバッチで記録することを選択します。これは、定期的ではなく、数日ごとのバッチ記録を含むように拡張される場合があります。その結果、データの精度と信頼性が低下します。

従業員の恨み

データ収集の手動プロセスは、従業員の恨みを引き起こす可能性があります。動作と作業の測定も手動で行われるため、時間の調査から時間を記録することは珍しくありません。その後、従業員は、割り当てを達成し、特定の生産率を達成し、製造業によって設定された他の目標を達成するというプレッシャーに直面します。次に、手動データを停止してマークを付けるのにかかる時間を憤慨します。これは、手動データが重要な機械機能から離れてしまうためです。

期限切れの情報

手動データでは、マネージャーが意思決定に使用するための洞察を提供するために、コンパイル、並べ替え、データ入力、人間による分析などが必要です。ただし、特定の日、シフト、または時間にのみ関連する場合があります。通常、手動データは古すぎて、処理が完了するまでには役に立ちません。

さらに、データの管理が不十分である可能性が高く、履歴レポートと分析の実行が困難になります。

MachineMetricsを使用して、履歴レポートを実行したり、洞察が必要なレイヤーを深く掘り下げたりすることができます。プラント、プロセス、機械、またはオペレーターレベルを含みます。

MachineMetricsを使用して、履歴レポートを実行したり、洞察が必要なレイヤーを深く掘り下げたりすることができます。プラント、プロセス、機械、またはオペレーターレベルを含みます。

意思決定が不十分

生産性の低下、バッチデータの不良、従業員の恨み、情報の期限切れは、意思決定の低下につながります。管理者が、データの記録に多くの時間を費やしたオペレーターの影響を受けた生産率を見ると、人件費が高くなると判断する可能性があります。または、運用に実際の影響を与えない期限切れのデータに基づいて行動方針を決定する場合もあります。

非構造化データとトレンドの欠如

手動で収集されたデータは、多くの場合、構造化されていません。このタイプのデータは、高レベルの分析以外のことを行うことを困難にします。目的によっては問題ないかもしれませんが、製造現場で何が起こっているのかを実際に理解するだけでは不十分です。わからないことは直せません。

傾向がなければ、問題の根本原因を特定する方法はありません。これは、小さな問題がすぐに対処されないとすぐに大きくなる可能性があるリーン生産環境では特に重要です。これにより、根本原因の特定が非常に困難になります。

MachineMetricsの柱の1つは、任意の製造装置に接続してデータを収集する機能です。この自律的なデータ収集と標準化により、データをすぐに実行できるようになります。データをコンパイルして共通モデルに変換する必要はありません。事前に作成されたレポートとダッシュボードですでに利用できます。

限定された範囲

手動のデータ収集では、通常、スピンドルレベルから機械レベル、工場フロア、または製造現場レベルに「ズームイン」および「ズームアウト」することはできません。また、製品やタイプごとにマシンを分類する機能が不足している場合もあります。その結果、チームメンバーは、必要なデータを見つけ、製造現場で実際に何が起こっているかを見つけ、正確な意思決定を行うためにより多くの時間を費やしています。これにより、特定のマシンの問題を見つけて修正することも困難になります。

ヒューマンエラー

手動データ収集で最も明白な問題は人為的エラーです。これは、数字の転置、手書きの問題、データの記録の忘れなどの単純な失効である可能性があります。また、異なるシフトのオペレーター間の解釈の違いや、同じ情報を複数の形式で記録するなど、より複雑なエラーを意味する場合もあります。

不正な根本原因

根本原因分析は、あらゆる製造業において不可欠です。リーン生産方式や継続的な改善に依存する製造業にとっては特に重要です。人為的エラー、時間のかかる付加価値のないタスク、および手動のデータ収集に関連するその他の問題が組み合わさると、根本的な原因を特定するのが難しい場合があります。

オペレーターの記録時間を含まない時間調査、または古い製造情報に依存する時間調査に基づいて根本原因が特定されたとします。その場合、根本原因の決定が間違っていると、事態はさらに悪化する可能性があります。

オペレーターの不注意

オペレーターが停止またはイベントを記録している場合、彼らの注意は機械の運転からそらされます。これにより、最初の記録中に別の停止が発生した場合に、追加のダウンタイムが発生する可能性があります。さらに悪いことに、この注意の欠如は、オペレーターが機械に集中していないため、危険な安全状態につながる可能性があります。

オペレーターとマネージャーは、MachineMetricsを「ツールボックス」として使用して、日常的により適切で迅速な意思決定を行うことができます。さらに、カスタムの履歴レポートを作成し、リアルタイムのマシンデータを使用して自動化を可能にすることができます。

不正なデータ

人為的エラーにより、マシンレベルで収集されるデータの品質が低下する可能性があります。ただし、部門間で渡された、またはERPシステムに入力された誤ったデータは、企業内で誤った決定が行われる可能性があります。誤ったデータは、購入、在庫の正確性、スケジューリング、そして最終的には納品に影響を与えます。データの信頼性と正確性が低い場合、競争力に影響を与え、コストを押し上げる可能性があります。

手動戦略は自動化されたソリューションに取って代わられます

手動のデータ収集に関連する問題は、最初の産業革命以来の数十年間に製造業が学んだこととは逆になります。 OEM企業はすでに新しい機器に組み込みの自動データ収集機能を組み込んでいます。

この機能は、MachineMetrics Machine Data Platformと連携して、マシンのパフォーマンスと状態をマシンから直接収集します。

アナログ機器などのレガシーシステムを接続されたエコシステムに追加して、企業内のすべてのマシンにわたる完全な生産監視を可能にすることもできます。

書き込みは手動データ収集のために壁にあります。企業が市場シェアと競争力の向上を目指しているため、手動のデータ収集は存続しません。

競合他社はデジタルソリューションを展開しています。あなたは?

データは、関連性があり、正確で、タイムリーで、アクセス可能で、相互運用可能で、透過的である必要があります。手動のデータ収集では、これらの要件のいずれにも対応できません。ましてや、すべての要件に対応することはできません。

自動化された製造技術により、手動のデータ収集は廃止されます。デジタルソリューションは、手動による収集を排除し、オペレーター、技術者、および管理者がプロセスを最適化して効率を高めることを可能にします。

これは、すべての機器間の接続を可能にするクラス最高のプラットフォームを利用することによって行われます。これらのソリューションは、ビジネスニーズに基づいてデータを収集、整理、構造化、分析し、リアルタイムの洞察でユーザーに返します。

自動化された製造技術は、手動のデータ収集に固有のすべての問題を排除します。データの収集、並べ替え、入力、分析にスタッフが不要になったため、付加価値のない処理に労力が必要なくなりました。

リアルタイムの製造現場ダッシュボードは、製造現場のすべての利害関係者にアクセス可能であり、人々がより良く、より速く作ることを可能にします日常的な決定。

リアルタイムの製造現場ダッシュボードは、製造現場のすべての利害関係者にアクセス可能であり、人々がより良く、より速く作ることを可能にします日常的な決定。

MachineMetricsを使用してリアルタイムデータのパワーを解き放つ

MachineMetricsは、正確でタイムリーなデータが優れた生産プロセスの鍵であることを理解しています。 MachineMetrics Machine Dataプラットフォームを使用すると、手動のデータ収集を排除でき、クリーンで正確なデータとリアルタイムの分析的洞察を提供します。

結果は、プロセスの最適化、生産性の向上、および運用の改善に役立ちます。実際、平均的なユーザーは効率が20%向上しています。それがあなた自身のためにどのように機能するかを見たいですか?今すぐデモを予約して、デジタルトランスフォーメーションを加速し、クリップボード、ペン、スプレッドシートの必要性をなくす方法を学びましょう。

MachineMetricsを使用したデータ収集の自動化

デモを予約する

産業技術