7 多層 PCB 製造プロセスの問題

PCB とも呼ばれるプリント回路基板は、すべての電子機器を必要に応じて機能させるものです。したがって、プリント回路基板で何か問題が発生した場合。電子デバイスが意図したとおりに動作しない可能性があります。多くのことがうまくいかない可能性があるため、プリント回路基板の問題はメーカーにとって重要な課題です。特に多層PCB製造プロセスに関しては。以下は、多層 PCB 製造プロセスにおける 7 つの問題のリストです。

このような問題を知ることで、設計者として、プリント回路基板を構築する際にそれらの問題を念頭に置き、それらを回避することを望み、結果としてプリント回路基板に損傷をもたらすことになります.

デザイン

多層プリント基板を設計する場合、反りやねじれに関する問題が発生することがあります。曲げとねじれは、PCB の平坦度を決定する際に使用される最も一般的な特性の一部です。弓の側面は、プリント基板の円筒形または球形の曲率です。一方、ねじれは、変形がプリント回路基板の対角線とある程度平行になっているときに発生する状態です。

多層正しい PCB サービス プロバイダーにはいくつかの手順があります。ありがたいことに、さまざまな PCB 製造会社が反りやねじれの発生を回避するために利用できるものがあります。第 1 に、多層 PCB メーカーは、多層 PCB をプレスする際に適切なパラメータを使用して、プリント回路基板へのストレスのケースを減らす必要があります。第二に、複数のサプライヤーからの材料を混ぜないようにする必要があります。第三に、使用される材料は RoHS ガイドラインを満たすものでなければなりません。 PCB メーカーとして、PCB の反りやねじれの問題を回避するために、硬化プロセス中に水平オーブンを使用または使用する必要もあります。

多層 PCB のプレス

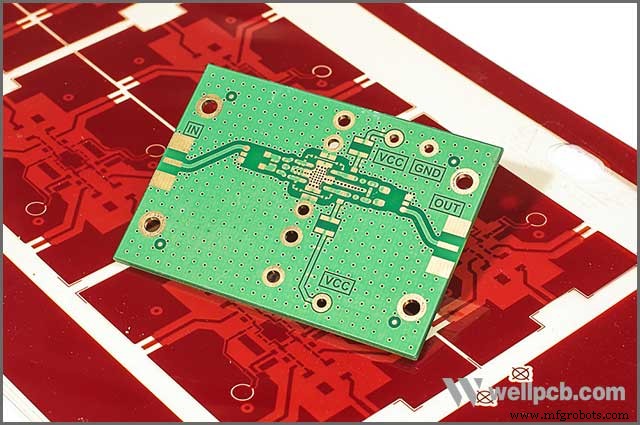

多層プリント基板 複数のレイヤー数を含むボードであるため、スタックアップが必要です。スタックアップとは、PCB レイアウト設計の前にプリント回路基板を作成するための絶縁層と銅層の配置です。

多層プリント回路基板の製造に関して言えば、絶縁層と銅層を一緒に押し付ける際に課題が生じます。多層プリント回路基板メーカーの多くは、多層プリント回路基板コンポーネントを一緒にプレスする際に困難に直面する傾向があります。

多層プリント回路基板の積層プロセスを確実に成功させるために、メーカーは、最高のラミネート材料を使用するだけでなく、その仕事に適した最高の機械を使用するようにする必要があります.

基板素材の選択

プリント回路基板材料は、2 つの重要な目的を果たします。第一に、それらは電気を伝導し、第二に、導電性の銅層間を絶縁します。したがって、基板材料の選択がプリント回路基板の失敗または成功に不可欠である理由を理解するのは簡単です。 PCB の熱挙動に影響を与えることは別として。 PCB で使用するドキュメントも、PCB の機械的および電気的特性に影響します。

1.誘電率

プリント回路基板の機能の大部分は、基板材料によって決定されるためです。つまり、高周波によって特徴付けられる基板材料は、高周波および高速 PCB でのアプリケーションを必要とすることを意味します。ただし、高周波基板材料は、小さく安定した誘電率を満たす必要があります。

2.基質特性

さらに、基板材料は、耐熱性に関しても優れた性能を発揮する必要があります。安定性、衝撃強度、耐薬品性、および製造可能性。高速・高周波プリント回路基板用の基板材料は、低吸湿性を備えているか、低吸湿性で構成されている必要があります。銅箔は、高い剥離強度にも適合する必要があります。

3.断熱材

FR-4 とも呼ばれる FR4 は、優れた性能を提供することで知られる、用途が広く低コストの多層基板材料の 1 つです。 FR-4 材料は、高い絶縁耐力を備えた最高の電気絶縁を提供します。

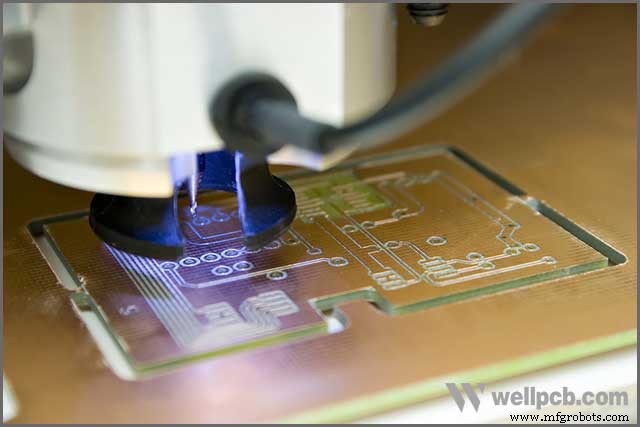

多層 PCB 製造 – 樹脂プラグ ビア製造

樹脂プラギング プロセスは、プリント回路基板業界全体で標準的なプロセスであり、特に厚い層と多数の層を必要とする高周波製品では標準的なプロセスです。最近では、HDI パネルに広く使用されるようになるまで、樹脂封止プロセスの適用が拡大しています。樹脂の圧入やグリーンオイルプラギングでは解決できない問題を解決したい場合や解消したい場合は、樹脂プラギングを採用することが望ましいです。

多層プリント配線板の製造において、多くのメーカーが抱える樹脂製のプラグホール。ただし、このような問題を解決する最善の方法は、真空プラグ マシンを使用することです。

樹脂プラグは、特にはんだ付けおよび組み立てプロセス中に、はんだ材料の不要な流れからビアを保護することを目的とした予防策です。樹脂の主な用途は、特にプリント回路基板の製造に関しては、繊維をまとめて外的要因から保護することです.

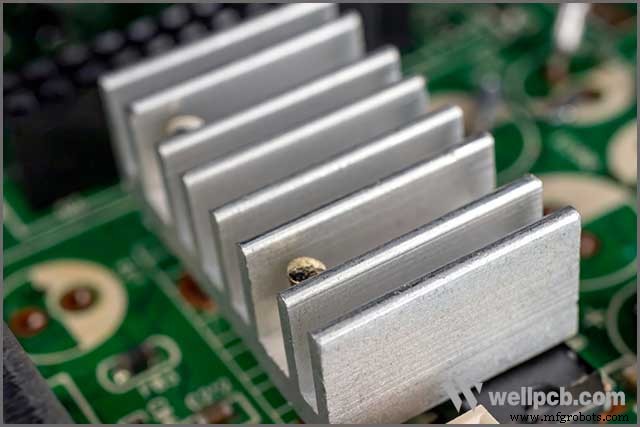

高密度放熱穴の製造

プリント回路基板の製造に関しては、熱放散に関する問題に出くわすことがあります。 .放熱は熱伝達の方法です。熱放散は、他の目的よりも高温の物体が置かれたり、より加熱されたコンポーネントの熱が低温の物体に移動する環境に置かれたりすると発生します。熱放散はいくつかの方法で発生しますが、主なものは対流、伝導、および放射です。

放熱に関する問題は、多くのプリント基板メーカーが直面している問題です。ただし、高密度の熱放散をなくすには、アルミニウムなどの最良または推奨の熱放散材料を使用することをお勧めします。

多層 PCB 製造 – バック ドリル製造

バック ドリルは、多くの高速多層プリント回路基板で一般的に使用されている最良の製造技術の 1 つで、メッキ スルー ホールによって生成される寄生成分の数を削減または最小限に抑えます。バック ドリルは、制御された深さのドリルとも呼ばれ、プリント回路基板のスルーホールから未使用部分、スタブ、および銅バレルの一部を除去できるようにする技術です。

バックドリル加工は、信号の完全性を改善し、プリント回路基板の製造の難しさを軽減することに加えて、プリント回路基板のノイズ干渉を減らします。多層プリント基板の製造といえば。バックドリリングは、多くのメーカーが直面する大きな課題です。遭遇する可能性が最も高いバックドリルの課題には、穴のクリーニングが含まれます。重晶石のたるみ、パイプの詰まり、循環の喪失、頁岩の不安定性。

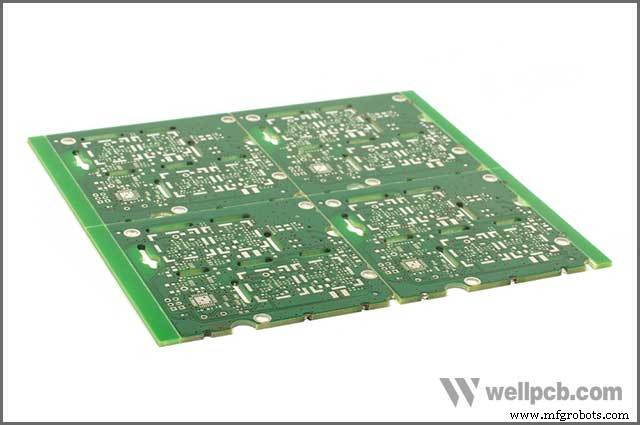

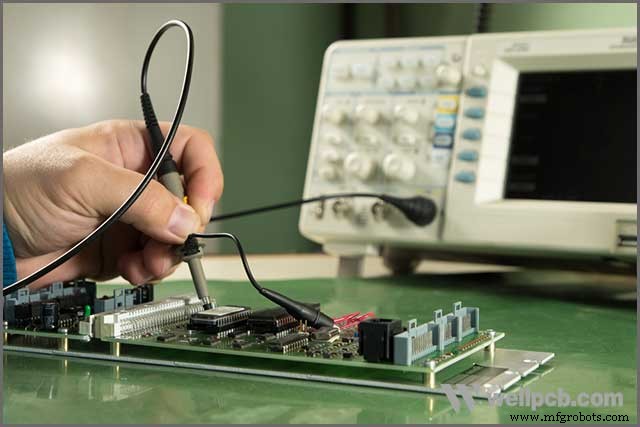

多層 PCB の製造 – テスト

プリント回路基板のテスト フェーズは、PCB の開発サイクルにおいて不可欠な部分です。プリント基板の製造全般を行っています。プリント回路基板をテストすることで、コストを節約し、最終的な生産工程における問題や困難を防ぐことができます。

残念ながら、多層製造に関しては 最高のPCBテスト方法を採用することになると、PCB製造会社の大半は失敗します。最適で推奨されるプリント回路基板テストには、ベアボード テスト、インサーキット テスト、機能テスト、アセンブリ レベル テストなどがあります。特に多層プリント回路基板のテストでは、プリント回路基板内の技術的欠陥を特定または特定します。

まとめ

以上、多層プリント基板製造工程における7つの問題でした。次に多層プリント基板を作りたい時は、WellPCB にお任せください。

カスタム PCB 回路基板のオンライン注文について知る必要がある場合。必要な PCB ボードについては、WellPCB にお問い合わせください。上記の問題を確実に回避することを目的とした厳格なテスト手順に加えて、高品質の多層ボード製造の経験があるので安心してください。

WellPCB は、顧客満足度を第一に保つ透明な企業です。多層プリント基板の注文が急ぎの場合は、WellPCB 以外に探す必要はありません。

産業技術