金型製造における EDM 技術の応用

複雑な構造のワークピースの場合、従来の切削方法では実現が難しいことがよくあります。したがって、いくつかの新しい方法が生産で開発されました。 EDMもその一つで、金型製造業のキャビティ加工に広く使われています。 EDM 技術は、加工に電気エネルギーと熱エネルギーを直接利用する新しいプロセスです。

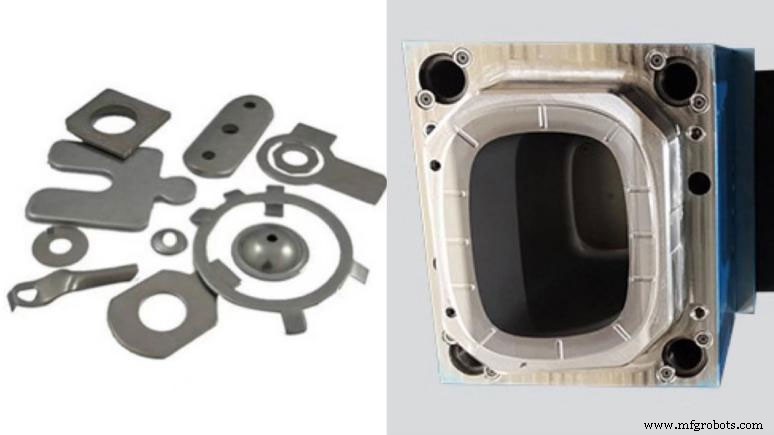

CNC EDM テクノロジー 精度、自動化、インテリジェンス、高効率の方向に発展しています。 EDM は、複雑で精密な小さなキャビティ、狭いスロット、溝、コーナー、深い切削、および金型のその他の加工分野で広く使用されています。

放電加工技術の特徴

EDM の機械加工メカニズムは、従来の切断方法とは異なり、次の特徴があります。

<オール>

放電加工技術の開発方向

1.精度

EDM の精度要件は、主に寸法精度、プロファイル精度、および表面品質の要件に反映されます。現在のCNC EDMの加工精度は総合的に向上しています。全体として、現代の金型メーカーは、高度な CNC EDM の適用において、工作機械の精密機械加工性能を引き出すことができていません。したがって、既存の CNC 加工 金型の加工精度を継続的に改善するために、技術をさらに開発する必要があります。

2.自動化

高度な CNC EDM マシンに電極ライブラリと標準電極固定具が装備されている場合、電極を加工前にツール マガジンにロードし、加工プログラムをコンパイルする限り、EDM プロセス全体を自動的に実行でき、ほとんど手動で行う必要はありません。手術。工作機械の自動操作により、オペレーターの作業強度が軽減され、作業効率が向上します。

3.効率

現代の機械加工では、加工精度の確保を前提に、荒加工と仕上げ加工の大幅な効率化が求められています。例えば、携帯電話の筐体や家電・電化製品の分野では、放電時間を大幅に短縮し、加工時のラフネスを低減することで、放電後の手作業による研磨を不要にすることが求められています。これらの分野での CNC EDM の適用は、処理時間を短縮し、後処理の手間を省くだけでなく、金型の品質も向上させます。

4.インテリジェント

新しい CNC EDM マシンは、インテリジェントな制御技術を採用しています。エキスパート システムは、CNC EDM 工作機械の知性を具現化した重要なシステムです。エキスパートシステムは、マンマシン対話モードを採用しています。加工条件と要件に応じて、設定値を合理的に入力した後、加工プログラムを自動的に作成し、加工プロセスの最適な制御を実現するために、加工に最適な加工条件の組み合わせを選択できます。

インテリジェントテクノロジーの適用により、機械の操作が簡単になり、オペレーターの技術レベルが低くて済みます。インテリジェント技術の絶え間ないアップグレードにより、インテリジェント制御技術の適用範囲はより広範になります。

金型加工における EDM 技術の応用

金型表面処理

金型の表面処理には放電加工技術が大きな役割を果たしています。金型表面の品質をさらに向上させるために、電気火花パルス放電の動作原理を使用して高温を生成し、超硬合金を電極材料として使用し、超硬合金材料を金型の作業面に浸透させ、装着パーツ。高硬度、高強度、高耐摩耗性、耐高温性、剥離のない硬質白色合金補強層を形成。強化層は、表面の物理的および化学的特性を変化させることができ、金型の表面処理に非常に効果的な方法です。

強化層は、放電時の高温・高圧条件下で電極と被削材が再合金化することで形成される新たな合金層です。強化処理中、放電時間は非常に短く、放電点の面積は非常に小さいため、放電の熱効果はワークピースの表面の小さな領域でのみ発生します。ワークピース全体が室温またはそれより低い温度にあるため、熱による変形はありません。

EDM キャビティ加工

EDM キャビティ加工には、鍛造金型、ダイカスト金型、押出金型、プラスチック金型が含まれます 、など。キャビティ加工はより困難です。加工領域は大きく異なり、複雑な空洞により電極損失が均一ではなく、加工精度に大きな影響を与えます。キャビティの加工精度を向上させるために、電極に関しては、純銅と耐腐食性の高いグラファイトを電極として使用する必要があります。

EDMミシン目

ミシン目は、最も広く使用されている EDM のタイプであり、形状の穴 (丸穴、角穴、多角形穴、特殊な形状の穴)、曲線穴、微細穴などの加工によく使用されます。穴の寸法精度は主に保証されています。ツール電極のサイズと火花放電のギャップによって異なります。

複雑な機械加工

放電加工液に粉体添加剤を高速で混合し、光沢のある表面を得る工程が粉体混合です。この方法は、主に複雑な金型キャビティ、特に研磨操作には不便な複雑な曲面の精密機械加工に適用されます。部品の表面粗さの値を減らし、手動研磨プロセスを節約し、部品の性能を向上させることができます。

多軸回転システムは、さまざまな種類のワークピースの処理要件に適応できるさまざまな複合運動モードに組み合わせることができるさまざまな直線運動と連携するために使用されます。 CNC EDM マシンは、多軸リンケージを使用することにより、従来の EDM マシンでは処理が困難な複雑なキャビティ金型または小さな部品の処理を簡単に実現できます。

高効率下での放電ギャップの均一性を確保し、高い安定した加工性を維持するために、加工中に電極を連続的に振る方法を使用することができます。振とう法により、側面と底面の表面粗さがより均一になり、加工サイズの制御が容易になり、高精度で高品質な加工が可能になります。

結論

CNCフライス加工とCNC旋盤加工サービスに加えて、JTRはEDM技術を提供して、さまざまなカスタマイズされた金型を作成することもできます.豊富な製造経験により、最高品質の製品とソリューションをお客様に提供することを決意しています。

産業技術