PCB の熱設計に関する考慮事項

パワー コンポーネントがますます小型化された表面実装パッケージで提供されるようになると、PCB 設計でこれらのコンポーネントの熱放散の要求を軽減するための一貫したアプローチを考え出すことが重要になります。 PCB 設計の熱特性の正確な数学的解析の開発は複雑なプロセスになる可能性がありますが、いくつかの単純なルールを適用して設計の熱伝導を改善することができます。最終的に、設計で熱放散を適切に制御することで、より信頼性が高く経済的な PCB 設計を作成できます。以下は、標準の熱放散モデルの簡単な説明と、設計で熱放散を処理するための一般的な規則です。

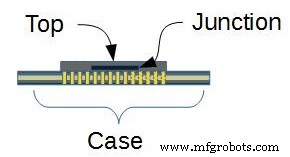

最初に、このエントリの残りの部分で使用される用語を定義することが重要です。次の図は、熱管理について議論する際に考慮しなければならない、パワー IC のさまざまなコンポーネントを示しています。この記事では、コンポーネントのジャンクション、トップ、およびケースの温度と、周囲環境に対するそれらの熱抵抗について説明します。

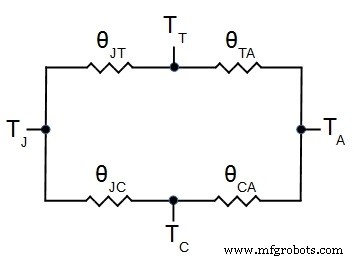

これらの用語を使用して、コンポーネントの熱放散をシミュレートするために使用される標準モデルを簡単に見ていきます。熱抵抗は通常、抵抗ネットワークとしてモデル化されます。コンポーネントの標準モデルを次の図に示します:

提示された図では TJ 接合部 (コンポーネントの内部動作部分) の温度、TT として定義されます。 パッケージの「上部」(通常はコンポーネントのプラスチック筐体) の温度、TC は「ケース」の温度 (これは、コンポーネントと取り付けられた PCB の高熱伝導パッドの温度です) および TA 周囲環境の温度です。電子設計者の目標は、ジャンクションと周囲環境の間の熱抵抗を可能な限り低くすることです。 θCAを除く 、システムの熱抵抗 (θJT , θTA と θJC ) は、コンポーネントのプロパティによって定義され、そのコンポーネントのデータ シートから取得できます。 PCB 設計者として、主に θCA の値に影響を与えます。 、これは PCB 設計に依存します。したがって、設計者にとっての主な課題は、周囲環境に対する IC ケースの熱抵抗を減らすことです。この熱抵抗 (θCA ) は、周囲環境とコンポーネントの接合部との間に発生する温度差 (またはその欠如) を大きく定義します。

注目すべきは、熱伝導のもう 1 つの経路がコンポーネントのプラスチック ケース (または「上部」) であることです。ほとんどのパワー コンポーネントのプラスチック パッケージは、周囲環境への良好な熱経路を提供しないため、設計の放熱効率は、ケースを通じて周囲の環境に熱エネルギーを放散する設計の能力に大きく依存します。唯一の例外は、問題の電源 IC がコンポーネントの上部にサーマル パッドを配置して設計されている場合です。この場合、IC はヒートシンクが IC の上部に直接取り付けられるように設計されており、「上部」を介したコンポーネントの熱放散が設計においてはるかに重要な要素になります。

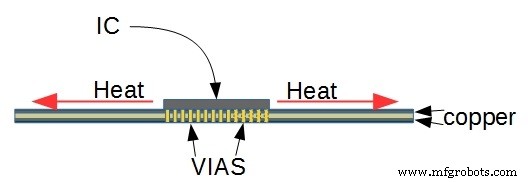

パワー コンポーネントから熱を逃がす標準的な方法は、サーマル ビアを介してパワー コンポーネントを隣接する銅プレーンに熱的に接続することです。これは通常、パワー IC のフットプリントに多数のビアを配置することによって実現されます。これらのビアは、IC の下の銅層への熱接続を提供し、コンポーネントから熱を伝導します。

さらに、前記サーマル ビアによって電源 IC に接続される電源銅プレーンが多いほど、PCB の熱放散の効率が高くなります。例えば4 層設計と 2 層設計を使用すると、これらの設計の同じ面積を比較すると、PCB の消費電力容量が最大 30% 増加する可能性があります。

次の設計ルールは、設計の熱に関する考慮事項にアプローチするための良い出発点として提供されています。

を。 1 ワットの電力を消費するには、ボードの温度が 40°C 上昇した場合に、1 ワットあたり 15.3 cm² または 2.4 インチ ² の面積がボードに必要です。ボードが気流の影響を受ける場合、この要件は半分に削減できます (1 ワットあたり 7.7 cm² または 1.2 in²)。これらの値は、コンポーネントが基板の端まで伸びる銅箔面に熱的に結合されていること、および基板の両側に空気が自由に流れるように基板が配置されていることを前提としています。これらの電力密度要件が設計に対して厳しすぎる場合は、外部ヒートシンクの組み込みが必要になる場合があります。また、40°C の温度上昇は、回路基板の温度を制御する際に考慮する良い出発点です。

b.ボード上に複数の電源コンポーネントが配置されている場合は常に、PCB がこれらのコンポーネントによって均等に加熱されるようにそれらのコンポーネントを配置することをお勧めします。 PCB 設計の長さにわたって大きな温度差があると、PCB は熱エネルギーをマウントされたパワー コンポーネントから最適に変換できません。設計者が赤外線画像を利用できる場合は、設計の修正が完了した後にコンポーネントの配置を経験的に検査することができます。

c.コンポーネントの下に配置できるビアが多いほど、PCB は熱エネルギーを接続された銅プレーンに変換しやすくなります。パッケージの電源パッド (コンポーネントの大きな熱伝導パッド) と接触する数を増やすためのアレイ ビア。

d.より高いワット数を消費する設計では、より高い銅重量を使用する必要があります。電源設計の出発点として、1 オンスの銅を推奨します。

e.熱エネルギーをコンポーネントから放散するために銅の注入を利用する場合、パワー コンポーネントから離れた熱経路に垂直に走るトラックによって注入が中断されないことが重要です。

f.システムの温度を許容範囲内に維持するためにヒートシンクを使用する必要がある場合、コンポーネントのケースに熱的に接続されるようにヒートシンクを配置すると、ヒートシンクは通常より効果的であることに注意してください。これは通常、表面実装コンポーネントとは反対側の基板にヒートシンクを取り付けることを意味します。コンポーネントの上部にヒートシンクを直接配置したくなるかもしれませんが、コンポーネントのプラスチック ケースの熱抵抗により、ヒートシンクの効果がなくなります。上記のように、この規則の例外は、パッケージの「上部」にヒートシンクが取り付けられるように明示的に設計されているパッケージです。

要約すると、パワー コンポーネントを使用する場合は常に、設計の熱性能を考慮することが非常に重要です。 PCB の設計プロセスの早い段階で、この記事で説明する設計ルールを使用すると、PCB の温度を制御する上で有利なスタートを切ることができ、開発プロセスの後半での大幅な再設計を避けることができます。

役立つリソース

• PCB の熱設計の最も包括的な原則

• 熱モデルに基づく PCB の内部熱放散設計

• FPGA システムによって制御される PCB の熱設計のヒント

• 高温環境でのハイパワー PCB の設計

• メタル コア PCB は、PCB および PCBA の熱問題に対する理想的なソリューションです

• PCBCart のフル機能 PCB 製造サービス - 複数の付加価値オプション

• PCBCart の高度な PCB アセンブリ サービス - 1 個から開始

産業技術