よく見られる PCB 設計の問題

PCB に適用される製造のための設計の最も基本的な形式は、PCB 設計ソフトウェアでのデザイン ルールの使用とデザイン ルール チェックです。デザイン ルール チェック (DRC) は、デザインが PCB 製造業者の製造能力に適合しているかどうかを確認するプロセスです。通常、設計者は、PCB 製造業者がサポートする最高の公差を製造業者から取得し、これらの公差を設計プログラムにロードしてから、将来の設計で設計ルール テストを実行します。デザイン ルール チェックは一般的に PCB 設計ソフトウェアに統合されており、通常はアドオン サービスとは見なされません。より複雑であまり目立たない設計上の欠陥を探すために、より高度な製造解析ソフトウェアの設計も利用できます。通常、DFM ソフトウェア チェックは、PCB 製造業者が追加サービスとして顧客に提供します。この違いの理由は、ハイエンドの DFM ソフトウェアのプラス コストと、それを使用するために必要な追加のトレーニングのためです。

1.飢えたサーマル

パッドに接続されたサーマル リリーフ トレースが関連する銅プレーンに適切に接続されていない場合、熱不足が発生します。多くの場合、ビア間の間隔は基本的なデザイン ルール チェックに合格しますが、取り付けられたサーマル リリーフ トレースが中断され、影響を受けるビアが割り当てられた銅箔から不適切に分離されます。この問題は、複数のビアが互いに近接して配置されている場合に最も一般的に見られます。

2.アシッドトラップ

2 つのトレースが非常に鋭角で接合されている場合、ブランク ボードから銅を除去するために使用されるエッチング液がこれらの接合部に「閉じ込められる」可能性があります。このトラップは一般に酸トラップと呼ばれます。アシッド トラップにより、トレースが割り当てられたネットから切断され、これらのトレースが回路を開いたままになる可能性があります。酸トラップの問題は、製造業者が光活性化エッチング溶液の使用に切り替えることで、近年減少しています。そのため、トレースが鋭角にならないようにすることは依然として良い考えですが、この問題は以前ほど心配する必要はありません.

3.シルバー

銅箔の非常に小さな部分が狭いトレースを介して同じ銅箔のより大きな部分にのみ接続されている場合、それらが製造中に壊れて、ボードの他の部分に「浮き」、意図しない短絡を引き起こす可能性があります。銀がもたらす問題は、製造業者が光活性化エッチング溶液の使用に切り替えることによって、近年減少しています。そのため、シルバーはデザインではまだ避けるべきですが、以前ほど重要な問題ではありません.

4.不十分な環状リング

ビアは、ボードの両側のパッドにドリルで穴を開け、これらの穴の壁をメッキしてボードの 2 つの側面を接続することによって作成されます。設計で指定されたパッド サイズが小さすぎると、ドリル ホールがパッドの一部を占有しすぎて、ビアが失敗する可能性があります。最小アニュラー リング サイズは、通常、DRC プロセスの一部です。この問題がここで言及されているのは、プロトタイピング ボードでのドリル ヒットの失敗が珍しくないためです。

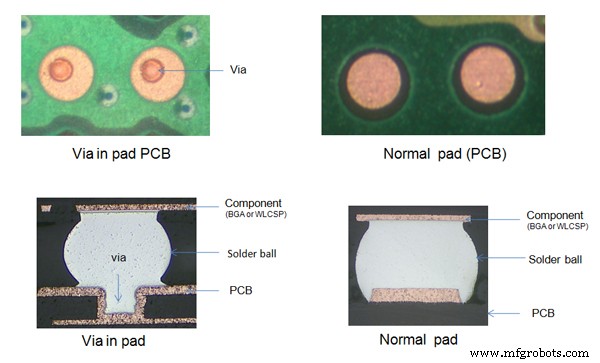

5.パッドのビア

PCB パッド内にビアを配置するように設計すると便利な場合があります。ただし、パッド内のビアは、ボードを組み立てるときに問題を引き起こす可能性があります。ビアはパッドからはんだを引き離し、パッドに関連するコンポーネントが不適切に実装される原因となります。

下の画像は、パッド PCB と通常の PCB のビアの違いを示しています。

6.基板エッジに銅が近すぎる

通常はデザイン ルール チェック中に発生しますが、銅層を基板の端に近づけすぎると、製造プロセスで基板を所定のサイズに切断するときに、これらの層がショートする可能性があります。この種のエラーは、通常 PCB 設計ソフトウェアで利用可能な DRC 機能を使用して検出する必要がありますが、DFM チェックを行う PCB 製作者もこの問題を検出します。

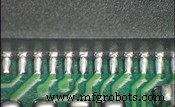

7.パッド間のはんだマスクがありません

非常に狭い間隔でピン ピッチが小さいデバイスでは、標準的な設計設定により、ピン間にソルダー マスクがないことがよくあります。このはんだマスクを省略すると、アセンブリ中にピン ピッチの細かいコンポーネントを PCB に取り付けるときに、はんだブリッジが形成されやすくなる可能性があります。

私たちは何年にもわたって専門的なPCBアセンブリサービスを提供してきました.パッド間のはんだマスクの欠落を抑えることができます.下の画像は、0.4 ピッチ QFN パッド間の高精度はんだマスクを示しています。

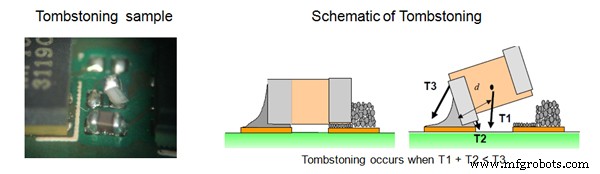

8.廃棄

小さなパッシブ表面実装部品がリフロー プロセスを使用して PCB アセンブリにはんだ付けされると、一方の端が持ち上がって「トゥーム ストーン」になるのが一般的です。トゥームストーンは、PCB の歩留まりに大きく影響し、製造コストを急速に押し上げる可能性があります。トゥームストーンの原因は、不正確な着地パターンと、デバイスのパッドへの不均衡な熱緩和である可能性があります。廃棄は、DFM チェックを使用することで効果的に軽減できます。

以下の画像は、トゥームストーンのサンプルとその回路図です。

Hands に PCB 設計ファイルがありますか? PCBCart は、PCB 製造の面倒を見ることができます!

PCBCart は 10 年以上にわたってカスタム PCB を製造してきました。私たちは、あらゆる種類の PCB 生産の要求に対処する豊富な経験を持っています。ベアボードからコンポーネントを実装した完成品まで、あらゆるニーズにお応えします。次のボタンをクリックして、PCB の価格をすばやく取得してください!

役立つリソース:

• PCB アセンブリの見積もりと生産を迅速に行うための PCB 設計ファイルの要件

• PCBCart はフル機能の PCB 製造サービスを提供します

• PCB 製造を除いて、PCBCart は高度なターンキー PCB アセンブリ サービスも提供します

br />• はんだマスクとその設計のヒント

• 銅の重量、トレース幅、および電流容量の関係

産業技術