アイロン台

背景

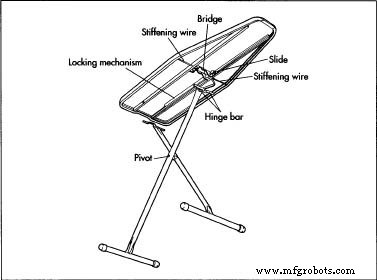

アイロン台は一般に、衣類やリネンを安全にアイロンをかけることができる耐熱パッドで覆われた、大きくて平らな板または金属です。現代のアイロン台は驚くほど多くの形をとっています。標準の安価なアメリカンアイロン台には2つの主要部分があり、アイロンがけ用のフラットベッドと折りたたみ可能な脚が含まれています。標準的なアメリカンボードの上部は一般に平らな鍋で、製造中の塗料の流出に対応したり、その上を流れるスチームアイロンからの熱を拡散したりするための穴がいくつかある場合があります。脚は一般的に軽量で管状で、床を傷つけないようにパッド入りの脚が付いています。より高価な国内のアイロン台は、アイロンがけされるより大きな商品に対応するために金属トップを拡張したメッシュテーブルである可能性があります。構成に関係なく、金属製のすべてのアイロン台には、アイロン台の金属床がアイロンから熱くなりすぎないように、パッドとカバーが必要です。ほとんどのアイロン台は、フォームパッドと装飾カバー付きで販売されています。

アメリカの店で売られているアイロン台の多くは、アメリカよりも労働力がはるかに安い海外で作られています。 2001年、米国にはアイロン台のメーカーは2社しかありませんでした。いくつかの高価なデザイナーベースのアイロン台がこの国で利用可能であり、ヨーロッパの住宅設計会社から来ています。これらのボードは、米国で製造された通常の折りたたみ式アイロン台よりも5倍高価になる可能性があります。

歴史

衣類とリネンは、1900年近くまで、パッド、枕カバー、またはアイロンブランケットで覆われたテーブルトップまたは大きなボードに押し付けられていました。実際、現代のアイロン台をアイロン台と呼ぶ方が論理的ですが、デバイスは初期の装置は木の板で構成されていたため、アイロン台と呼ばれていました。 19世紀のハウスキーピングアドバイザーの中には、テーブルと椅子の背もたれの間に置くことができ、パッドを入れてアイロンをかけることができる大きなボードを使用するように女性に促した人もいます。キャサリンビーチャーという名前の1人の顧問は、1841年に、今日知られている形のアイロン台のように見えるものについて説明しました。彼女は、この木製のフォームを片側を広く、反対側を狭くすることを推奨し、このタイプのアイロン台をスカートボードと呼びました。もちろん、これは電気アイロンと悲しいアイロンがこれらのアイロン台で使用される前の時代でした。これらの重い鋳鉄は、炉床または薪ストーブまたは石炭ストーブで加熱され、重い熱い鋳鉄が頑固なしわを押し出しました。

メーカーは、19世紀後半までに既製のスカートボードを提供するという考えにすぐに気づきました。 1898年頃までに、スカートボードには取り外し可能な脚が装備され、ボードをどこにでも設置できるようになりました。これらの初期に製造されたアイロン台は、各コーナーに展開できるが操作が難しい脚がありました。 1914年までに、Springerという名前の発明者が、セットアップが簡単な3つのサポートポイントを備えたテーブルを考案しました。これらの初期に製造されたテーブルは、まだ反っていても反りに抵抗するはずの木材でできていました。初期のメーカーはメタルトップボードを製造していましたが、塗装にもかかわらず錆びることが多かったです。鉄の熱で座屈した人もいました。ミネアポリスのJ.R. Clark Companyは、蒸気を逃がすことができるメッシュの金属トップを作り始めました。  アイロン台。座屈や錆びを防ぎます。 1940年までに、いくつかのメーカーが全金属製の折りたたみ式アイロン台を製造していました。その後まもなく、すべてが完全に金属でできていました。通常の折りたたみ可能な金属アイロン台のデザインは、その後の数十年間でほとんど変わっていません。

アイロン台。座屈や錆びを防ぎます。 1940年までに、いくつかのメーカーが全金属製の折りたたみ式アイロン台を製造していました。その後まもなく、すべてが完全に金属でできていました。通常の折りたたみ可能な金属アイロン台のデザインは、その後の数十年間でほとんど変わっていません。

原材料

従来の安価なアメリカ製アイロン台は、原材料がほとんどありません。ボードは、さまざまな幅の冷間圧延鋼を使用します。これは、冷間金属として成形プロセスを開始する圧延鋼の長いロールです。幅は製造中の部品によって異なり、幅が0.75インチ(1.9 cm)から28インチ(71 cm)を超える幅が含まれます。通常、ロールの長さは数百フィートで、幅に応じて重量が500〜9,000ポンド(227〜20,000 kg)になる場合があります。次に、これらのロールは平らにされ、ロールされるか、さまざまな部分にプレスされます。

アイロン台の建設に使用される他の原材料には、金属リベット、アイロン台の立っている部分の足にあるプラスチックまたはゴムの先端、油性塗料(粉末または液体の形で)、および金属部品にスプレーされる脱脂剤が含まれます塗料の付着に影響を与える可能性のある金属部分に付着した油性流出物を除去する塗装。一部の企業は、アイロン台にコットンパッドとコットンカバーを縫い付けています。会社がそのような製品を別のメーカーから購入し、パッケージ化する前に完成したアイロン台に滑り込ませる場合があります。

製造

プロセス

- 工場には、アイロン台のさまざまな部品を製造するためのさまざまな幅のストリップ鋼が供給されています。これらの幅は、使用目的に応じて、幅が4〜28インチ(10.2〜71 cm)の間で異なります。これらのしっかりと巻かれたロールはまっすぐにする必要があります。それらはそれらを平らにするリールまたはデコイラーに供給されます。

- ロールは非常に長く、時には数百フィートの長さですが、長さは有限です。 1つのロールが終了し、別のロールが開始したときにパーツを切り取るプロセスが停止および開始しないように、端を継ぎ合わせるか結合する必要があります。したがって、ロールの端は突き合わせ接合され(つまり、端が重なっておらず、互いに突き合わされています)、突き合わせ溶接されています。オペレーターが制御する溶接機がこの継ぎ目に出くわし、それを溶接します。コイル状になっていない鋼は、脚とボードの上部に形成されるのを待っています。

- 次にアイロン台用の管状の脚が形成されます。コールドスチールは、フラットスチールをチューブに成形するために使用されるチューブミルの受け端に供給されます。チューブミルは鋼の端をまとめてチューブに成形します。チューブは電極を通過し、電極がピースを介して電気を放出し、チューブに結合している金属の端を溶かします。この電極は、本質的に、端を一緒に切断する高周波溶接機です。

- 形成されたチューブは、機械を介して次のステーションに引き込まれます。ここでは、鋭利な超硬工具が溶接部の粗いエッジ上で削られているため、接合部に金属のバリがありません。

- 次に、これらの端を一緒に溶かした溶接プロセスからチューブを冷却する必要があります。長いチューブ(まだ別々の脚に切断されていない)は次のステーションに引っ張られ、冷却剤で満たされ、それがいくらか冷却されます。ただし、この時点では金属はまだ暖かいです。

- ウォームチューブはサイジングミルに供給され、サイジングミルがウォームチューブを押し込んで、適切なサイズであることを確認します。ウォームメタルは、サイジングミルの寸法に合わせて構成されています。

- サイジングミルを出た後、チューブはカットオフステーションに到達します。カットオフステーションでは、長いチューブが脚に必要な長さにカットオフされます。次に、脚の足は、所定の位置にリベットで留めることによって脚に取り付けられます。これで脚が完成し、塗装プロセスを待ちます。

- 上部が形成されました。最も一般的なタイプのアメリカ製アイロン台にはパントップがあります。このトップは、幅が約16インチ(40.1 cm)の鋼でできており、プレスされて型押しされています。コイルを剥がした後、金属ストリップは、オペレーターによって開始されるプレスに配置されます。プレスは金属を引き込み、側面の端をカールさせ、後で平らな表面から塗料が排出されるように平らな鍋に穴を開け、別のピースをプレスに引き寄せるためにパンチからピースをノックオフします。

- この平らな鍋を堅く保つために、鍋の上部は、下に取り付けられるリブとクロスメンバーのセットに取り付ける必要があります。そのため、リブとクロスメンバーはロール成形され、スタンプされています。ロックアセンブリ(折りたたみ式アイロン台を所定の位置に固定するロック)は、スプリングとハンドルで構成されています。このロッキングアセンブリは、この時点でリブとクロスメンバーに取り付けられています。

- この時点で、パントップとリブアセンブリgh(ロック機構が取り付けられている)が組立ラインで合流します。 2つのコンポーネントは手作業で一緒に配置されます。次に、パンとアセンブリはトップ溶接機に送られます。トップ溶接機は、リブ、クロスメンバー、およびロック機構をフラットパントップに溶接する巨大な機械です。アイロン台の上部が溶接機から出てきて、圧力ポイントがしっかりと溶接されていることを確認するために検査されます。これでアイロン台の上部が完成し、塗装を待っています。

- 脚と上部を接続する前に、両方のコンポーネントを塗装する必要があります。まず、コンポーネントをペイントラインに吊るします。部品には脱脂剤がスプレーされます。その後、脱脂剤が蒸発するまで部品は乾燥室に送られます。次に、部品は、粉末または液体の塗料を発射する塗料噴霧器に送られます。次に、部品はベイクエリアに送られ、そこでペイントが表面に焼き付けられます。

- これで、ボードの上部を脚に取り付ける必要があります。脚はローラーコンベヤーに送られ、上部と接触します。オペレーターは、パントップの下側にあるスロットに脚を滑り込ませ、脚を所定の位置に固定するために、オペレーターはタブを所定の位置に固定します。次に、オペレーターはアイロン台の足にゴムまたはプラスチックの先端を置きます。ボードにパッドとトップを取り付ける場合は、この時点でもパントップに滑り込ませます。これでボードが完成し、パッケージ化の準備が整いました。

品質管理

品質管理は、アイロン台の製造のすべての側面で明らかです。まず、入荷した原材料を受領時に徹底的に検査します。冷間圧延鋼の納入は、メーカーの仕様に準拠していることを確認するために評価されます。金属は厚さと硬度のテストを受けます。金属の表面は、錆の兆候がないか物理的に検査されます。錆が見つかった場合、そのバッチは許容できないと見なされます。

すべての冷間圧延鋼は、錆を防ぐオイルの細かいコーティングで納品されることが期待されています。最後に、鋼に反りがないことを確認するために金属が評価されます。これは、金属のねじれが金属を弱めるため、金属のねじれの用語です。

各シフトのロービングインスペクターは、操作のすべての側面を評価します。各シフトのオペレーターは、発生した問題を修正し、品質と問題解決に責任があることを理解する権限を与えられています。プロセスに不可欠な機械は、プロセスの故障がないこと、または製造の許容範囲が許容できないことを保証するために綿密に保守されています。上記の製造工程で述べたように、リブの溶接やアイロン台の上部へのロック機構など、機械によって実行される主要な操作は、オペレーターが手作業で再確認します。オペレーターは、主要な溶接部に圧力をかけて、溶接部が強力であることを確認します。最後に、製品が完成した後、ラインの最後にある品質検査官が完成した製品を検査して、製品全体が許容できるものであることを確認します。

副産物/廃棄物

冷間圧延鋼からの切断の結果である余分な金属はスクラップホッパーに集められ、ホッパーがいっぱいになると、金属は再利用できるように金属を供給する製鉄所に売り戻されます。塗装前に金属部に噴霧された脱脂剤が流出し、処理が必要なスラッジを形成します。汚泥が大きくなると、そのような化合物の取り扱いを専門とする会社が汚泥を汲み出し、燃焼させ、燃やします。鉄鋼部品に使用される油性塗料に含まれるその他の揮発性有機化合物(VOCと呼ばれる)は、連邦政府が定めた仕様に従って使用されます。会社はそれらの使用のために許可を申請しなければなりません。

詳細情報

本

ビーチャー、キャサリン。 1841年の国内経済に関する扱い。 ニューヨーク:ショッケンブックス、1977年。

リッシー、アール。 家庭用品の話。 シカゴ:全米家庭用品製造業者協会、1973年。

Ierley、メリット。 家の快適さ。 ニューヨーク:Clarkson Potter、1999年。

その他

Home ProductsInternationalの製造担当副社長であるJosephDeppenへの口頭インタビュー。イリノイ州シカゴとインディアナ州シーモア。 2001年10月。

ナンシー EV ブリック

製造プロセス