Pyrex

背景

パイレックスガラスは、コーニンググラスワークス社によって最初に製造されたホウケイ酸ガラスです。ケイ砂や酸化ホウ酸などの原料を非常に高温に長時間加熱して作られています。次に、溶融した材料はさまざまな種類のガラス製品に加工されます。 20世紀初頭に最初に配合されたパイレックスは、耐熱性と耐薬品性を必要とするさまざまな用途で重要な材料になりました。

パイレックスがどのようにユニークであるかを理解するには、ガラス自体の性質を理解することが重要です。ガラスは、結晶性の固体と液体の両方に似た特性を持つ物質の状態です。巨視的なレベルでは、ガラスは固体のように見えます。それは堅く、容器から取り出されたときに一体のままです。ただし、分子レベルでは、ガラスは液体に似ています。結晶性固体では、分子が整然と並んでいます。液体では、それらはランダムに配置されます。このランダムな配置もガラスの特徴です。

ガラスは通常、結晶性化合物を溶かすのに十分な高温に加熱することによって作られます。融解すると、秩序だった分子構造が破壊され、無秩序な状態になります。溶融した材料が冷却されると、分子は所定の位置に固定されてから、規則正しい結晶構造に再形成されます。硬度、脆性、透明度、耐薬品性、耐熱性などの特定のガラスの特性は、その化学組成に依存します。

パイレックスが開発されていたとき、科学者たちは高い熱抵抗を持つガラス組成物を作ろうとしていました。ある時点で、ホウ素を含むガラス組成物を破壊することなく高温に加熱できることが発見されました。周期表の5番目の元素であるホウ素は、さまざまな化学結合を作り出す独自の能力を持っています。酸素と結合すると、強力な三次元構造を作り出すことができます。ガラス組成物では、この余分な強度により、耐熱性と耐薬品性が得られ、調理用途、温度計、実験装置に役立ちます。パイレックスはまた、アルカリ含有量が低く、高い耐食性を備えています。

歴史

砂を他の材料と組み合わせて溶かしてガラスを製造できることを人々が発見した正確な日付は不明ですが、その発見は偶然であった可能性があります。ガラス製造の正式なプロセスは、3、000年以上前から知られています。メソポタミアでは、考古学者が炉でガラスを作るための古代の「指示」を含む粘土板を発見しました。歴史を通して、ガラス製造技術はより洗練されてきました。人々は着実に原材料を組み合わせるのに最適な比率を発見し、吹きガラスのような製造方法も学びました。

20世紀初頭、灯油ランタンは街灯や鉄道信号装置に広く使用されていました。残念ながら、これらのランタンを作るために使用されたガラスは炎の熱に敏感であり、しばしば壊れていました。科学者たちは、熱に耐えることができるガラスの処方を探し始めました。

最初の実験により、原料にホウ酸が含まれていると、ガラスの耐熱性が向上することがわかりました。これらの初期の処方は化学的に弱かったが、しばしば水中で分解した。耐熱性と化学的安定性を維持し続ける珪砂と酸化ホウ素の適切な比率を見つけるための作業が進められました。 1912年に、適切な公式が見つかりました。その後、ホウケイ酸と呼ばれるこれらのガラスは、ランタンの製造に導入されました。 Corning Glass Works Companyによって導入された元のタイプのホウケイ酸ガラスの1つは、Nonexというブランド名でした。

料理の分野でのこの製品の可能性は、コーニングで働いていたジェシーT.リトルトン博士によって1913年に発見されました。彼は妻にパイレックスの前身であるノネックスで作ったキャセロール皿を渡しました。陶磁器の調理器具としても機能し、調理器具の新時代が始まりました。ノネックスのガラス製法は鉛を取り除くために改訂され、オーブンウェアはフィラデルフィア料理学校に渡され、さらにテストが行われました。そこでの一連の成功したテストにより、1915年にパイレックスオーブンウェアが導入されました。この同じ年、コーニンググラスワークスカンパニーはこの処方の特許を取得し、パイレックスの商標名を付けました。パイレックスという用語は、「パイ」(元の使用法を指す)という単語の派生語か、ギリシャ語の「炉床」を意味する「ピラ」のいずれかであることが示唆されています。どちらの場合も、「ex」サフィックスを使用して、Nonexとのブランド名の類似性を示しました。

第一次世界大戦が勃発したとき、ドイツのガラス製品に依存していた科学者たちは、新しいパイレックスの材料がビーカー、試験管、その他の実験用ガラス器具のニーズを満たしていることを発見しました。ホウケイ酸ガラスは着実に耐薬品性、耐熱性、耐衝撃性が向上しています。また、眼鏡、望遠鏡、電子部品などの多くの製品に適用されています。

原材料

パイレックスの製造には、フォーマー、フラックス、スタビライザーの3つのクラスの材料が使用されます。フォーマーはすべてのガラス製造の主要な成分です。これらは結晶性の材料であり、十分に高く加熱すると、溶融および冷却してガラスを作成できます。フラックスは、前者を溶かすのに必要な温度を下げるのに役立つ化合物です。安定剤は、ガラスが崩れたり、壊れたり、バラバラになったりするのを防ぐのに役立つ材料です。フラックスは通常、ガラス組成を不安定にするため、これらが必要になります。

CorningPyrexの広告。

CorningPyrexの広告。

Eugene G. Sullivanは、1908年にCorning Glass Worksの研究所を設立し、テイラーのWilliam Cと共同で、鉄道ランタンレンズ用の耐熱ガラスの製造に着手しました。問題は、フリントガラス(ケイ砂、ソーダ、石灰を溶かして作られたボトルや窓の種類)の熱膨張率はかなり高いものの、熱伝導率が低いことでした。両方ともガラスが割れる原因になります。 2つの解決策が可能でした:熱伝導率を改善するか、熱膨張を減らします。サリバンとテイラーが考案した配合は、ホウケイ酸ガラス(石灰の代わりにホウ砂を使用したソーダ石灰ガラス)に少量のアルミナを添加したものでした。これにより、必要な熱膨張が低く、耐酸性も良好であるため、鉄道電信システムやその他の用途に必要なバッテリージャーに使用できます。ガラスは「Nonex」(非膨張ガラス用)として販売されました。

ジェシーT.リトルトンは1913年にコーニングに入社しました。物理学者のリトルトンは、ガラスが放射エネルギーをよく吸収することを知っていましたが、金属はほとんどそれを反射します。リトルトンはカットオフのバッテリージャーを家に持ち帰り、妻にケーキを焼くように頼んだ。彼はそれを翌日研究室に持って行った。リトルトンはNonexのバリエーションを開発し、その結果、1915年5月に特許を取得して商標登録されたPyrexになりました。

パイレックスの最初の販売は1915年にボストンのジョーダンマーシュデパートで行われました。1919年までに450万個以上が販売されました。 1915年に、パイレックスは研究室に導入されました。実験用ガラス器具はドイツから来ましたが、第一次世界大戦で供給が途絶えました。 Corningは、Pyrexガラス製品でギャップを埋めました。これは非常にうまく機能したため、Pyrexが他のほとんどのアイテムに取って代わりました。今日、コーニングスタイルのガラス製品は世界中の研究所で使用されています。

パイレックスの製造に使用される主なフォーマーには、ケイ砂とホウ酸が含まれます。珪砂は二酸化ケイ素としても知られています。それは結晶性の材料であり、おそらく人間が最初に使用したガラスの主成分でした。典型的なパイレックスガラス組成物では、二酸化ケイ素は約60〜80重量%を構成します。

パイレックスは、マトリックス相構造の液滴を持っています。二酸化ケイ素は基本的なマトリックスを作成します。ホウ酸塩材料は、その構造内に液滴を作成します。ホウ酸塩形成剤は、四ホウ酸ナトリウムのような材料に由来する可能性があります。製造前に、この化合物は硫酸で化学的に還元されてホウ酸を生成します。ホウ酸を二酸化ケイ素と混合して加熱すると、酸化して酸化ケイ素になります。ホウ酸酸化物は、ユニークなパイレックスの分子構造に関与しています。ホウ酸はパイレックスガラスの5%から20%を占めています。

ガラス製造に使用される二次成分には、フラックス、安定剤、着色剤などがあります。フラックスは、ホウケイ酸ガラスの溶融温度を下げるため、ガラス混合物に含まれています。製造に使用できるフラックスには、ソーダ灰、カリ、炭酸リチウムなどがあります。それらは約 5%を構成します パイレックスガラス組成物の。

残念ながら、フラックスはガラスをより化学的に不安定にする原因にもなります。このため、炭酸バリウムや酸化亜鉛などの安定剤が含まれています。パイレックスの製造では、ガラスが溶けるときにガラスを硬くするために、約2%の酸化アルミニウムが添加されます。最後に、さまざまな色のガラスを製造するために、銀化合物を加えることができます。

製造

プロセス

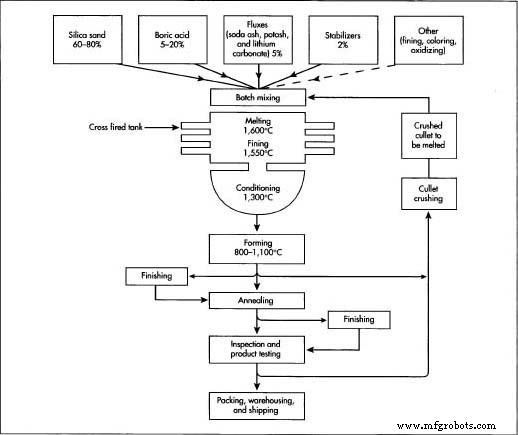

製造工程は2つのフェーズに分けることができます。最初に、溶融ガラス組成物の大量のバッチが作られます。次に、ガラスは成形機に供給され、さまざまな種類のガラス製品が作成されます。プロセスは途方もない速度で移動し、非常に効率的です。

バッチ処理

- 1パイレックスガラスの大量のバッチは、生産工場の指定された配合エリアで生産されます。ここでは、ガラスメーカーは処方の指示に従い、必要な原材料を正しい比率で大きなタンクに追加します。使用前に、原料は均一な粒子サイズに粉砕され、造粒されます。それらはバッチタワーに保管されます。材料は一緒に混合され、2,912°F(1,600°C)を超える温度に加熱されます。この高温は材料を溶かし、それらを完全に混合して溶融ガラスを作成することを可能にします。ただし、混合物は通常、構造が弱くなる可能性のある余分な気泡を除去するために、より長い加熱(最大24時間)を必要とします。

フォーミング

- 2バッチタンクは、溶融ガラスがタンクの作業端に向かってゆっくりと流れるように設計されています。タンクのこの端は、連続供給成形機に接続されています。ガラスがタンクから移動すると、濃い赤オレンジ色のシロップのように見えます。成形機は、材料が冷えると硬くなり、機能しなくなるため、材料をすばやく加工します。典型的なガラス加工機は、それをさまざまな形にブロー、プレス、ドロー、ロールします。

- 3使用される成形プロセスは、最終製品によって異なります。吹きガラスは、ボトルのような薄壁の製品を作るために使用されます。溶融ガラスの泡を2ピースの型の中に入れます。空気が型に押し込まれ、ガラスが側面に押し付けられます。ガラスは金型内で冷却され、形状に適合します。ガラスプレスは、より厚いガラス片を作成するために使用されます。溶融ガラスを型に入れ、プランジャーを下げてガラスを広げて型に充填します。図面は、チューブまたはロッドを作成するために使用されます。このプロセスでは、溶融ガラスがマンドレルと呼ばれる中空の円錐の上に引き下げられます。ガラスが固くなるまでチューブがつぶれないように空気を吹き込みます。窓のようなガラス板の場合、圧延プロセスが使用されます。

- 4製品が形成された後、冷却および研磨されます。その後、さまざまな印刷やマーキングで装飾し、必要に応じてプラスチック片を取り付けることができます。その後、ガラス製品に欠陥がないかチェックし、保護ボックスに入れてお客様に発送します。バッチ処理タンクのサイズにもよりますが、1年間で700,000ポンド(317,520 kg)ものガラス製品を生産できます。

品質管理

ガラスの品質は原材料の純度に依存するため、メーカーは品質管理化学者を雇用してガラスをテストしています。物理的特性をチェックして、以前に決定された仕様に準拠していることを確認します。たとえば、パーティクル  Pyrexの製造図。サイズは、適切にメッシュ化された画面を使用して測定されます。化学組成もIRまたはGCで決定されます。原材料に対して行われるその他の簡単なチェックには、色のチェックと臭いの評価が含まれます。ガラス製品の製造中、検査官は製造ラインの特定の場所でガラス製品を監視し、各製品が正しく見えることを確認します。彼らは、ひび、欠陥、その他の欠陥などに気づきます。特定の製品については、ガラスの厚さが測定されます。

Pyrexの製造図。サイズは、適切にメッシュ化された画面を使用して測定されます。化学組成もIRまたはGCで決定されます。原材料に対して行われるその他の簡単なチェックには、色のチェックと臭いの評価が含まれます。ガラス製品の製造中、検査官は製造ラインの特定の場所でガラス製品を監視し、各製品が正しく見えることを確認します。彼らは、ひび、欠陥、その他の欠陥などに気づきます。特定の製品については、ガラスの厚さが測定されます。

副産物/廃棄物

パイレックスは、加熱すると酸化物になる化合物でできているため、大気汚染が問題になる可能性があります。硝酸塩、硫酸塩、塩素など、さまざまな副産物が製造中に放出される可能性があります。これらの化学物質は水と反応して酸を形成する可能性があります。酸性雨は、人工の構造物や自然の生態系に重大な被害をもたらすことが示されています。ガラスメーカーが汚染を減らすために使用する1つの方法は、より低い溶融温度を持つガラス組成物を作ることです。より低い温度は揮発の量を減らし、それによってガス状汚染物質の量を減らします。もう1つの汚染防止策は、煙突に設置された電気集じん器の使用です。これらの装置は、溶融プロセスによって生成された煙や蒸気に残留する固形物をろ過することにより、大気汚染を減らすのに役立ちます。廃棄物処理排水路は、許容量の工場廃棄物のみが環境に放出されることを確認するために監視されます。これは水質汚染を防ぐのに役立ちます。

汚染防止の追加の方法は、人工呼吸器の使用です。これらのデバイスは、製造中に消費された熱エネルギーを回収してリサイクルするのに役立つため、再生器とも呼ばれます。これには、大気汚染の削減と製造コストの削減という二重の効果があります。採用されている他のコスト削減および環境に配慮した技術には、ガス熱の代わりに電気熱を使用すること、および新しいガラスの製造中に壊れたリサイクルガラスを組み込むことが含まれます。

未来

将来的には、ホウケイ酸ガラスメーカーは売上の増加と製造プロセスの改善に注力するでしょう。売上を伸ばすために、ガラスメーカーは自社製品の新しい用途を見つけて宣伝することに関与します。これには、透明度、融点、耐粉砕性などのさまざまな特性を備えた新しいガラス配合が必要になる可能性があります。生産の観点から、将来の改善は、製造速度の向上、化学廃棄物の最小化、および全体的なコストの削減に焦点を合わせます。

詳細情報

本

バンサル、N。P。、およびR.H.ドレムス。 ガラス特性ハンドブック。 ニューヨーク:Academic Press、Inc.、1986年。

カークオスマー化学技術百科事典。 巻12.ニューヨーク:John Wiley&Sons、1994年。

Mazurin、0。V. ガラスデータハンドブック。 ニューヨーク:Elsevier Science Publishing Co.、1991年。

Rogove、S。T。、およびM. B. Steinhauer コーニングのパイレックス:コレクターズガイド。 ニューヨーク:アンティーク出版物、1993年。

その他

コーニングガラス美術館のWebページ。 2001年10月1日。

米国特許4,075,024。着色ガラスと方法。 1976年。

ペリー ロマノフスキー

製造プロセス