ステンドグラス

背景

ガラスを作る技術は少なくとも5、000年前にさかのぼり、ある種のステンドグラスがヨーロッパのキリスト教教会で3世紀または4世紀までに使用されました A.D. ステンドグラスの芸術は、ゴシック様式の大聖堂の台頭とともに12世紀に開花しました。今日、すべてのステンドグラスの10%だけが教会や他の宗教的な建物で使用されています。残りは住宅および工業建築で使用されます。ステンドグラスは伝統的に窓に使用されてきましたが、その使用はランプシェード、クリスマスオーナメント、さらには趣味の人が作ることができる単純なオブジェクトにまで拡大しました。

ステンドグラスは、歴史を通じてさまざまなレベルの人気がありました。ヨーロッパの12世紀と13世紀は、ステンドグラスの黄金時代に指定されています。しかし、ルネッサンス期にはステンドグラスが塗装ガラスに置き換わり、18世紀までに中世の方法で使用または製造されることはめったにありませんでした。 19世紀の後半、ヨーロッパの芸術家は中世の原則に従ってガラスを設計および加工する方法を再発見し、大量のステンドグラスの窓が作られました。

アメリカでは、ステンドグラスの動きは、1843年にニューヨークの教会の最初の窓を作ったウィリアムジェイボルトンから始まりました。しかし、彼は生まれ故郷のイギリスに戻る前に、わずか6〜7年間ビジネスに従事することになりました。ルイス・コンフォート・ティファニーとジョン・ラ・ファージが19世紀の終わり近くにステンドグラスで働き始めるまで、他のアメリカ人は専門的に芸術を実践しませんでした。実際、米国のステンドグラスの芸術は1870年代まで衰退し、世紀の変わり目まで真の復活を遂げませんでした。この時、アメリカの建築家とガラス職人は中世のガラス窓を研究するためにヨーロッパに旅し、彼ら自身のスタジオで同様の芸術形態と新しいデザインを作成するために戻ってきました。

鉛のステンドグラスの窓やその他の物体は、ガラス片でできており、鉛でつなぎ合わされています。 ガラス片は約1/8インチ(3.2 mm)の厚さで、接合部にはんだ付けされた溝付き鉛の「カム」と呼ばれるストリップで結合されています。窓全体は、ワイヤーで結ばれ、リードにはんだ付けされた金属製のサドルバーによって一定の間隔で開口部に固定され、石積みに取り付けられたティーバーによってより大きな間隔で補強されます。ファセットガラスパネルは、厚さが1〜2インチ(2.5〜5 cm)のさまざまな、約8インチ四方のスラブ(ダレ)ガラス、または大きな長方形のサイズで構成されているという点で、従来の有鉛ステンドグラスとは少し異なります。 。これらのスラブは鉛と一緒に保持されていません。むしろ、それらはコンクリート、エポキシ、またはプラスチックのマトリックスに埋め込まれています。

原材料

ガラスは、砂などのシリカ、カリやソーダなどのアルカリ、石灰や酸化鉛を融合させて作られています。色は、原材料に金属酸化物を加えることによって生成されます。

酸化銅は、さまざまな条件下で、ガラスにルビー、青、または緑の色を生成します。コバルトは通常、ほとんどの色合いのブルーを生成するために使用されます。緑の色合いは、クロムと酸化鉄の添加からも得られます。金色のガラスは、ウラン、硫化カドミウム、チタンで着色されることがあり、朱色だけでなく、細かいセレンイエローもあります。ルビー色のガラスは金を加えて作られています。

製造

プロセス

ステンドグラスは中世と同じように作られ、さまざまな形で作られています。有鉛ガラス窓に使用されるガラスの場合、溶融ガラスの塊がブローパイプの一端に巻き込まれ、シリンダーに吹き込まれ、切断され、平らにされ、冷却されます。職人はまた、さまざまな効果を生み出すために、この基本的なプロセスを変えます。たとえば、「フラッシュガラス」は、溶融した白いガラスのボールを溶融した色のガラスに浸すことによって作成されます。これを吹き飛ばして平らにすると、片側が白く、反対側が着色するため、色の濃さが弱くなります。

いわゆる「ノーマンスラブ」は、溶融ガラスを4面ボトルの形をした型に吹き込むことによって作られます。側面は切り離されてスラブを形成し、端が薄く、中央が0.25インチ(0.6 cm)の厚さです。大聖堂ガラスとして知られている別の形のガラスは、平らなシートに圧延されます。これにより、テクスチャと厚さがやや単調になります。他の同様に作られたガラスは、マリンアンティークと呼ばれていますが、より泡立った質感を持っています。

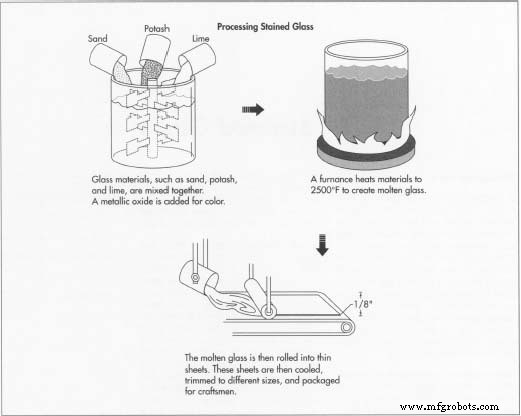

ステンドグラスの処理

- 1ステンドグラスの大手メーカーは、アルカリフラックスや安定剤を含む原材料のバッチを巨大なミキサーで混合します。次に、混合物を最新の炉で2500°F(1371°C)で溶解します。適切な色を生成するために、各成分は慎重に測定され、計算された式に従って計量される必要があります。大聖堂ガラスの場合、溶融ガラスは、ガラスを1/8インチ(3.2

mm)厚いシート。次に、シートはアニーリングレールと呼ばれる特別な炉で冷却されます。その後、ガラスは検査され、標準サイズにトリミングされ、ケースに詰められます。

mm)厚いシート。次に、シートはアニーリングレールと呼ばれる特別な炉で冷却されます。その後、ガラスは検査され、標準サイズにトリミングされ、ケースに詰められます。 典型的な工場では、1日に8〜10種類のカラーランが行われます。一部のメーカーは、顧客に各色のサンプルを提供するために、各実行から小さな長方形のガラスを切り取りました。何百もの色、色合い、パターン、および大聖堂のガラスのさまざまなテクスチャがあります。ローラーを希望の質感のものに変えることで、さまざまな質感が生まれます。ガラスメーカーは、顧客の要求を満たすために、新しい色と種類のガラスを継続的に導入しています。

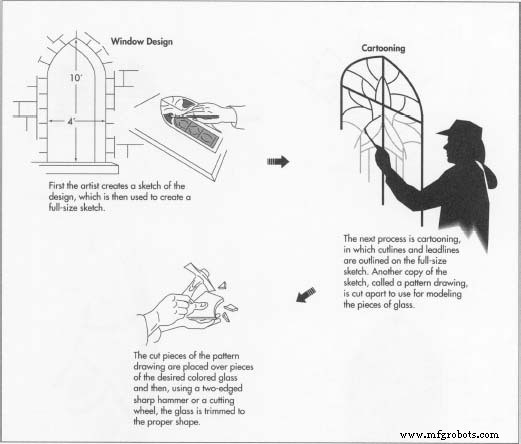

ウィンドウパターンの作成

- 2ステンドグラスの窓を作るための道具のいくつかは改良されましたが、窓は何世紀も前のように今でも手作りされています。プロセスの最初のステップでは、アーティストが最終的なデザインの小規模バージョンを作成します。デザインが承認された後、職人はパターンを作成するために実際の窓の開口部の測定値またはテンプレートを取ります。このパターンは通常、紙に描かれます。 または段ボールであり、ガラスで埋められるスペースの実際のサイズです。

次に、漫画と呼ばれる実物大の絵が白黒で用意されます。漫画から、カットラインとパターンの描画は

が作成されました。現代のカットラインの描画は、厚手の紙に漫画のリード線を注意深く正確にトレースしています。リード線は、ガラスをカットするパターンの形状の輪郭です。この図は、その後の多数のガラス片の鉛による配置と結合のガイドとして機能します。

が作成されました。現代のカットラインの描画は、厚手の紙に漫画のリード線を注意深く正確にトレースしています。リード線は、ガラスをカットするパターンの形状の輪郭です。この図は、その後の多数のガラス片の鉛による配置と結合のガイドとして機能します。 パターン描画は、カットライン描画のカーボンコピーです。それは、二重刃のはさみまたはナイフで黒またはリード線に沿って切断され、黒線の中央を通過するときに、同時に狭い紙片を切り取り、ガラスのセグメント間に十分なスペースを確保します。溝付きリードのコア。このコアは、リードの上部フランジと下部フランジの間の支持壁です。

カットとペイント

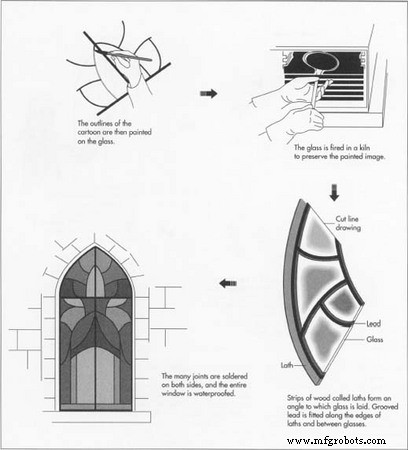

- 3次に、手持ちの供給品から色付きガラスを選択します。パターンは、ダイヤモンドを使用して、目的の色のピースに配置されます。 またはスチールホイール、ガラスはパターンの形にカットされます。ガラスがカットされた後、漫画の主な輪郭は、「ガラス化可能な」ペイントと呼ばれる特別なペイントでガラスの各部分に描かれます。加熱するとガラス状になります。画家は、光を制御し、すべての色をより緊密に調和させるために、ガラスにさらにペイントを適用する場合があります。この塗装プロセスの間、窓が見えるのと同じ条件をシミュレートするために、ガラスが光にかざされます。塗装された部分は、塗料とガラスを融合させるために、少なくとも1回は窯で焼成されます。

グレージングとリーディング

- 4次のステップはグレージングです。カットラインのドローイングはテーブルの上に広げられ、ラスと呼ばれる細い木片がドローイングの2つのエッジに沿って釘付けされ、直角になります。溝付きの鉛の長いストリップがラスの内側に沿って配置されています。アングルに属するガラス片が溝にはめ込まれています。細いリードのストリップが露出したエッジの周りに取り付けられ、次に必要なセグメントが細いリードの反対側の溝に滑り込みます。これは、各ピースが下の外形図に従って適切な場所でリードに挿入されるまで続けられます。

仕上げ

- 5次に、リーディングによって形成された多くの接合部が両側にはんだ付けされ、ウィンドウ全体が防水されます。完成した窓を光の中で徹底的に検査した後、セクションは梱包されて目的地に出荷され、そこで鉄筋で取り付けられて固定されます。

ファセットガラス

- 6ファセットガラス窓の場合、プロセスは同じ方法で開始され、カットラインとパターンの描画は同様の方法でカーボンで作成されます。鉛の芯がないため、通常のはさみでパターン図を実際のガラスのサイズにカットします。次に、厚いガラススラブを鋭い両刃のハンマーでパターンの形にカットします。スラブに興味深い質感を与えるために、作業員は同じハンマーでガラスの丸い窪みを削ります。これはファセットと呼ばれます。

鉛でグレージングする代わりに、コンクリートまたはエポキシのマトリックスがガラス片の周りに注がれます。ガラス片は最初に外形図に接着されており、エポキシが硬化した後に紙を取り除くことができるように、透明なグリースの厚いコーティングで覆われています。全体は、作られているセクションの正確なサイズと形状である木製の形で囲まれています。エポキシ樹脂は有毒物質であるため、このプロセス中は作業者は手袋を着用する必要があります。硬化後、出荷および設置の前に、セクションを洗浄および硬化します。

ステンドグラスの窓全体を作るプロセスは、すべて手作業で行う必要があるため、7週間から10週間かかる場合があります。コストは複雑さとサイズによって大きく異なりますが、一部のウィンドウは500ドルという低コストで作成できます。顧客は、コストを最小限に抑えるために、まったく新しいパターンを作成するのではなく、既存のパターンを選択できます。この場合、形状を変更したり、中央の画像の配置を変更したりして、パターンをカスタマイズできます。

未来

過去20年間で、米国ではガラススタジオの成長が爆発的に増加しており、この成長は続くと思われます。たとえば、オハイオ州だけでも、スタジオの数はわずか5ダースから少なくとも100に増えています。アメリカのステンドグラス協会の会員には、500のスタジオ所有者と300のメーカーが含まれています。四半期ごとの発行部数は合計6,000部です。海外での復旧が復活し、国内市場は成長を続けています。趣味の市場も好調で、1冊の出版物が15,000部の発行部数を持っています。ステンドグラスは、どこで使用されても真の芸術形態として認識されていることは明らかであり、この媒体を使用した革新的なデザインは今後も繁栄していきます。

製造プロセス