Clothes Iron

背景

アイロンは、しわを押し出し、しわを寄せる家電製品です。アイロンがオンになると、消費者はアイロン台の衣類の上にアイロンを移動します。熱と圧力の組み合わせは、しわを取り除きます。

鉄は何百年もの間、重くて使いにくいことが多い金属製の単純な物体(ガラスやその他の材料でできていることもあります)から進化してきました。加熱乾燥機が発明される前は、アイロンは別の目的も果たしていました。ホットアイロンは衣類の寄生虫やバクテリアを殺し、カビを取り除きました。最新のアイアンのほとんどは金属とプラスチックでできており、蒸気、温度制御、自動シャットオフなどの多くの機能を備えています。 Steamは、衣類のしわを取り除くための追加の手段を提供します。

歴史

しわを取り除くために、そして/または衣服を押すために何千年もの間物が使われましたが、その時間の多くの間、裕福な人だけが彼らの衣服をそのように扱われました。そのような道具の使用は困難で骨の折れるものだったので、金持ちだけが仕事をするために人々(通常は奴隷または使用人)を雇う余裕がありました。紀元前400年頃<小> 、ギリシャ人はリネンのローブにプリーツを作るためにアイロンを使用しました。ゴッファリングアイアンは、使用前に加熱された麺棒のような丸棒でした。

帝国時代のローマ人は、現代の鉄に似たいくつかの道具を持っていました。 1つはハンドマングルでした。この平らな金属製のパドルまたは木槌は、衣服を打つために使用されました。しわは殴打によって取り除かれました。別の道具はプレラムでした。 これは木でできていて、ワインプレスと同じです。同じく木でできている回転ねじの間に2枚の平らな重い板が置かれました。リネンはボードの間に置かれ、タームスクリューによって加えられた圧力の増加により、ファブリックを押す圧力が発生しました。

古代中国人はまた、パンアイアンを含むいくつかの原始的なタイプのアイアンを持っていました。パンアイロンは大きなアイスクリームスクープのように見えました。このアイアンは、底が平らでハンドルが開いたコンパートメントを持っていました。コンパートメントは、鍋の鉄の底を加熱する熱い石炭または砂を保持していました。しわを取り除くために衣服を横切って移動しました。

西暦10世紀頃までに、スカンジナビアのヴァイキングは初期のガラス製のアイロンを持っていました。バイキングは、プリーツにアイロンをかけるために、いわゆるリネンスムーザーを使用しました。きのこの形をしたスムーザーを蒸気の近くに置いて暖め、布にこすりつけました。

現代の消費者が鉄として認識するものは、1300年代までにヨーロッパで最初に登場しました。フラットアイアンは、金属製のハンドルが取り付けられたフラットなアイアンで構成されていました。鉄を加熱するために、それが熱くなるまでそれは火の上または火の中に保持されました。衣服がフラットアイアンで押されたとき、それはパッド入りのホルダーで拾われました。衣服からアイロンの間に薄い布を置き、煤が道具から完成した衣服に移らないようにしました。フラットアイアンは、冷たくなりすぎて仕事ができないまで使用されました。多くの人がいくつかのフラットアイアンを所有していたので、1つを使用している間に1つまたは複数を加熱することができました。

およそ15世紀に、フラットアイアンの改良が導入されました。ホットボックス(ボックスアイアンまたはスラグアイアンとも呼ばれます)は、くぼみでできていました  典型的なアイロン。底が滑らかでハンドルが付いた金属製の箱。中には、熱い石炭、レンガ、ナメクジ(加熱された金属インサート)または他のいくつかの発熱体が置かれました。これにより、アイロンが衣類を汚さなかったため、衣類とアイロンの間に余分な布を置く必要がなくなりました。フラットアイアンとホットボックスの両方が数百年間使用されました。

典型的なアイロン。底が滑らかでハンドルが付いた金属製の箱。中には、熱い石炭、レンガ、ナメクジ(加熱された金属インサート)または他のいくつかの発熱体が置かれました。これにより、アイロンが衣類を汚さなかったため、衣類とアイロンの間に余分な布を置く必要がなくなりました。フラットアイアンとホットボックスの両方が数百年間使用されました。

鉄の技術における多くの革新は19世紀に起こりました。 19世紀初頭に鋳鉄が発明されたとき、フラットアイアンの問題のいくつかは解決されました。鋳鉄製のストーブの登場により、フラットアイアンをその上で加熱できるようになりました。これは、火よりもはるかにきれいでした。 1820年代までに、鋳鉄はフラットアイアンの製造にも使用されていました。これらのアイロンは、重く、重さが約15ポンド(5.6 kg)で、動かしにくいため、悲しいアイロンと呼ばれていました。

フラットアイロンのように、悲しいアイロンはコンロで加熱されましたが、時々不均一に加熱されました。ハンドルも熱くなり、ユーザーに問題を引き起こしました。アメリカのメアリーポッツは1870年にこれらの苦境を解決しました。彼女は段ボールの土台を作り、それをパリの石膏で満たしました。これはアイロンの本体の周りに配置され、より均一に加熱するためにそれをより涼しく保ちました。ポッツはまた、スプリングである取り外し可能な木製のハンドルを考案しました 悲しい鉄のためにロードされました。木は鉄と同じように熱を保持しないので、鉄を使用している人は火傷しません。

1800年代後半にアメリカの家庭でガスが利用できるようになった後、ガスアイロンが誕生しました。最も初期のものは1874年に特許を取得しました。住宅には個別のガス管があり、ガス鉄はパイプでガス管に接続されていました。鉄にはガスが流れるバーナーが含まれていました。バーナーがマッチで点火されたとき、鉄は熱くなりました。アイロンは非常に熱く、ガスが漏れることもありましたが、ガスアイロンは悲しいアイロンよりも軽いものでした。他の燃料鉄はすぐに続いた。これらの鉄は、石油、ガソリン、パラフィン、およびその他の燃料で加熱されました。

電気アイロンは、電気が家庭で広く利用できるようになった1880年代に発明されました。最初の電気アイロンは、1882年にヘンリーW.シーリーによって特許を取得しました。彼のアイロンは、取り外し可能なワイヤーによって電源に接続されていました。電気は鉄の内部コイルを刺激しました。しかし、Seeleyのアイロンは、多くの初期の電気アイロンと同様に、電気コードがありませんでした。アイロンはスタンドで加熱されました。シーリーのアイロンの大きな問題の1つは、スタンド上で非常にゆっくりと加熱され、使用中に急速に冷却されることでした。このアイロンは頻繁に再加熱する必要がありました。

世紀の変わり目までに、鉄の技術はかなり進歩し、鉄はアメリカの家庭でより一般的になりました。 1903年には、電気コードが直接アイロンに取り付けられたアイロンが販売されていました。アール・リチャードソンは、アイロンがけを改善するためにソールプレートを加熱する方法と場所を改善するソールプレート(金属製で実際のプレスを行うアイロンの下部)を発明しました。彼のアイアンは中央よりも先端の方が熱く、ホットポイントとして知られていました。

1920年代、ジョセフマイヤーズは純銀製の自動熱制御を追加することで鉄とコードを改良しました。サーモスタットはすぐに標準機能になりました。最初のコードレスアイロンは1922年に導入されましたが、普及しませんでした。 (最初に成功したコードレスアイロンは1984年に販売されました)。

1926年に、スチームアイロンはEldecCompanyによって導入されました。蒸気は、硬い生地を滑らかにするのを容易にしました。以前は、ユーザーが乾いた衣類に水をかけたり、湿ったときに衣類にアイロンをかけたりする必要がありました。スチームアイロンは、加熱された水蒸気を生成し、ソールプレートの小さな穴から適用できるようにする水タンクを採用しています。スチームアイロンは1940年代まで普及しませんでした。

エドワードシュライヤーは1938年にソールプレートの錆びの問題を克服しました。彼は錆びたり漏れたりしないアルミニウム合金を開発しました。スチームとドライの間で変化する可能性のあるアイロンは、1950年代に導入されました。自動シャットオフ付きの最初のアイロンは1984年に導入されました。

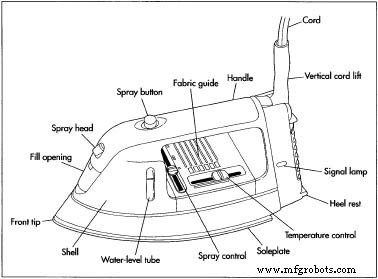

現代のアイアンは、1995年に導入された革新的なソールプレートに焦げ付き防止コーティングが施されています。ほとんどの特徴的なボディはプラスチック製で、ソールプレートには蒸気を通すための穴があります。ホイップは、使用中にコードを邪魔にならないように保持します。 1996年には、さまざまな機能を備えた約1,300万〜1,400万個のアイアンが米国で販売されました。

生の材料

鉄は主にプラスチックと金属(アルミニウムと鋼)でできています。材料は、プラスチック樹脂、アルミニウムインゴット、鋼板の形で工場に出荷されることがよくあります。金属は、ソールプレート、サーモスタット、その他の内部メカニズムを作るために使用されます。外装や取っ手、水槽にはプラスチックを使用しています。サーモスタットのスプリング、コード、プラグ、および関連する接続などの特定のコンポーネントは、通常、製鉄会社から外部委託されています。

製造プロセス

まず、鉄の各サブアセンブリは、ほとんどの場合、別々の自動化された生産ラインで生産されます。次に、アイロンが組み立てられます。

ソールプレート

- 1ソールプレートは溶融アルミニウムの鋳造品です。型の一部は、スチームアイロンに不可欠な穴を作成します。加熱された金属は、圧力下で金型に挿入され、冷却され、解放されます。

- 2冷却されたソールプレートは、3つの方法のいずれかで処理されます。研磨されているか、非粘着性のPTFE材料でコーティングされているか、別の金属で覆われています。そのような金属にはステンレス鋼が含まれます。

- これらのプロセスの1つまたは複数を完了するには、ソールプレートを大きな自動カルーセルに配置します。カルーセルは各ステップで回転します。

- 3プレートを研磨するために、自動ベルトサンダーは研磨剤のバンドを使用してプレートを研磨およびバフ研磨します。必要な仕上げによって、使用する研磨剤のグレードが決まります。

- 4自動スプレー塗装機は、焦げ付き防止コーティングを施しています。適用後、ソールプレートは自動化された工業プロセスで焼き上げられます。

- 5別の金属でコーティングするために、外部の金属カバーは自動スタンププレスによって作成されます。得られたカバーは、小型の機械プレスを介してソールプレートにプレスまたはリベットで留められます。

サーモスタット

- 6射出成形金型では、小さな金属ポストが鋳造されます。

- 7金属製の支柱にバネが取り付けられています。このばねは、2つの異なる金属でできており、線形熱係数が発散しているバイメタルスイッチです。ばねは実際に鉄の温度を制御します。

- 8スプリングの端に電源接点が取り付けられており、電気を通して鉄を加熱することができます。このプロセス全体は通常自動化されています。

水タンク

- 9 2つの部分からなる射出成形金型に、加熱されたプラスチックを挿入して、タンクの上部と下部を作成します。型の一部として、タンクにいくつかの開口部が作成されます。

- 10金型に圧力をかけ、冷却し、1つの部分からなるタンクとして解放します。

- 11タンクの他の部品(ポンプ、内部チャンバー、ピストン、ボタン、およびその他の部品)は、同様の射出成形プロセスによって作成されます。

- 12自動組立ラインでは、部品が組み立てられ、他の各部品が水タンクに入れられます。

住宅

- 13射出成形金型では、加熱されたプラスチックが圧力下で金型に挿入され、冷却されて解放されます。

ハンドル

- 14射出成形金型では、加熱されたプラスチックが圧力下で金型に挿入され、冷却されて解放されます。

アセンブリ

すべての部品が製造されると、アイロンは自動組立ラインで組み立てられます。

- 15ソールプレートは、組立ラインの最初の部分です。サーモスタットはプレートにネジ止めされるか、ロボットによってプレートに溶接されます。

- 16ソールプレート-サーモスタットサブアセンブリに、水タンクを設置します。ネジやその他の工業用ファスナーで自動ラインに固定されています。

- 17ハンドルと本体は、ソールプレート、サーモスタット、水タンクに取り付けられ、ネジで固定されています。このプロセスは自動化されている場合もありますが、手動で実行することもできます。

- 18電気コードは最後に追加する部品です。このプロセスは自動化されている場合もありますが、手動で実行することもできます。

- 19自動テストプロセスの後、アイロンは手作業で検査されます。

- 20完成したアイアンは、手作業で説明書やその他の文書が入った個別の箱に詰められます。 (一部の企業では、これは自動化されたプロセスです。)

- 21個々の箱は、倉庫に配送するために輸送用カートンまたはマスターパックに入れられます。

品質管理

製造プロセスが始まる前に、すべての原材料の一貫性がサンプルチェックされます。アイアンの各サブアセンブリが製造されると、ピースが正しく機能するかどうかがチェックされます。

組み立ての過程で、鉄は生産ラインから取り外され、エラーを探すために独立した部門によって分解されます。間違いがあると、アイアンのバッチ全体がチェックされ、必要に応じて修正されます。製品が組み立てられた後、作業員はアイロンの電気的機能と水の完全性もチェックします。

副産物/廃棄物

成形プロセスで発生した余分な金属やプラスチックは、可能であればプロセスで再利用されます。使用できないものはすべてリサイクルされます。

未来

アイアンの最も明らかな改善は、おそらくソールプレートになります。おそらく、ジッパーや衣服のその他の突起による損傷に対してより耐性があり、布地の抗力を低減する、より優れたコーティングが発明されるでしょう。これらの改善は、より優れた合金またはより優れた非粘着性コーティングの形である可能性があります。熱と蒸気をよりよく制御する内部メカニズムも進化し続けます。

製造プロセス