鉄鉱石を直接削減するためのHYLプロセス

鉄鉱石を直接削減するためのHYLプロセス

HYLプロセスは、固体ガス移動床反応器で還元ガスを使用することにより、鉄鉱石(ペレット/塊状鉱石)を金属鉄に変換するように設計されています。酸素(O2)は、水素(H2)と一酸化炭素(CO)に基づく化学反応によって鉄鉱石から除去され、高度に金属化された直接還元鉄(DRI)/ホットブリケット鉄(HBI)が生成されます。 HYLプロセスは現在、「Energiron」の商標で販売されています。

鉄鉱石を直接還元するためのHYLプロセスは、1950年代の初めにHojalata y L.mina、S.A.(後にHylsaとして知られる)によって開始された研究努力の成果でした。コンセプトの初期評価後、トンネル炉を使用したプロセスの設置が決定され、数回の運転が行われました。最初のバッチは、1950年7月5日に古代の炉(ヒートプレート用に構築された)を使用して作成されました。12mmから25mmの範囲の破砕鉱石の一部を40%のコークス風と15%のコークス風と混合しました。鉱石と同じ粒度分布の%石灰岩。この混合物を粘土るつぼと2本の鉄パイプに入れました。それぞれのパイプは直径100mm、長さ1メートルです。 20kgの高品質のDRIが生成されました。

1日あたり50トンの設計能力を持つ最初のガスベースのプラントは、許容可能なレベルの金属化に到達することができませんでした。操業から18か月の間に、還元ガスの改善を目的とした天然ガス改質装置の設置など、いくつかの変更が行われました。最後に、その運用は1955年の初めに中断されました。この落胆した試みの後、いくつかの実験が行われ、新しいアイデアをテストするためにパイロットプラントが組み立てられました。このパイロットプラントが稼働すると、1日あたり30トンの速度で高品質の還元鉄の生産に成功し始めました。すぐに、1日あたり約60トンの体系的な生産に達しました。

ガスベースのHYL直接還元プロセスによる直接還元鉄の生産に成功したことで、1日230トンのDRIを備えた最初の商業プラントの設計に関する研究が開始されました。最初の工業規模の直接還元プラントは1957年12月5日に稼働しました。固定床反応器またはバッチプロセスであるHylsaMonterrey1-Mプラントの初期容量は、年間75,000トンのDRIでした。 1991年まで継続して稼働していましたが、35年間の生産には至りませんでした。 1978年、アメリカ金属協会は、ヒルサのHYLプロセスプラント1-Mを、直接還元製鉄技術の最初の成功した産業実装であったことの歴史的ランドマークに指定しました。ただし、このテクノロジーの競争力は、バッチの性質のために制限されていました。

1970年末までに、1970年の世界の総DRI出力は79万トンに達し、そのうち68万トンはHYLプロセスプラントで生産されました。ただし、HYLは、バッチの性質上、このテクノロジーの競争力が制限されると予測していました。このため、1967年に研究プログラムが開始され、連続(移動床)プロセスが開発されました。最初のHYLプラントが成功してから23年後、1980年5月にメキシコのヒルサモンテレーで最初の産業プラントが開始されました。新しい連続シャフト炉プロセスはHYLIIIと呼ばれていました。新しいプロセスコンセプトにより、プラントの生産性が向上し、DRIの品質が向上し、エネルギー消費量が削減され、プラントの運用が簡素化されました。

HYL IIIという名前が選ばれ、HYLテクノロジーの第3世代を表しています。第2世代(HYL II)は、基本的に、効率を改善し、天然ガスの消費量を削減するように設計された、元の固定床プロセスを変更したものです。プロセスのこの開発段階では、2つの重要な変更が行われました。つまり、(i)ガスを高温に加熱することを可能にした還元ガス再加熱炉での高温合金管の使用と(ii)加熱回数の削減です。元の4ユニットから2ユニットへの炉。 HYL IIプロセスでは、還元ガス(COとH2が豊富)が、通常はニッケルベースの接触改質によって生成されました。ただし、HYL IIIプロセスの登場により大きな利点が得られたため、HYLIIプロセスは商品化されませんでした。

それ以来、いくつかの改良がHYLIII移動床プロセスに組み込まれました。 1986年にCO2除去システムが還元ガス回路に組み込まれ、その結果、生産性、エネルギー消費量、およびDRI品質が大幅に向上しました。改質ガスの消費量は約50%減少し、シャフト炉の生産性も約50%増加しました。

1995年、部分燃焼技術は、還元ガスヒーターとシャフト炉の入口との間の移送ラインにO2を注入することにより、HYLプラントに組み込まれました。このスキームにより、還元ガス温度の重要な上昇と、その場での改質が可能になりました。これにより、改質ガスの消費量が約25%減少し、シャフト炉の生産性が向上しました。 1988年に、シャフト炉(還元反応器)への天然ガス供給とO2の総注入により、「HYL自己改質スキーム」が実現し、改質ガスの構成がゼロになりました。このリフォーマーレススキームはHYLZRプロセスと名付けられ、1998年4月にHylsa 4Mプラントで、2001年7月にHylsa3M5プラントで正常に適用されました。

直接還元のためのペレット/塊鉱石のコーティングの使用は1988年に導入されました。空気輸送システム(Hytempテクノロジー)とEAFへのホットDRI供給は1993年に導入されました。 5%のC含有量。世界初の二重放電(DRIおよびHBI)プラント設計が1997年に稼働しました。

2000年には、100%の塊鉱石チャージの使用が日常的に成功しました。2001年には、HYL ZR(ゼロリフォーマー)リフォーマーレステクノロジーに基づくマイクロモジュール(年間20万トン)プラントが導入されました。石炭ガス化とコークス炉ガス(COG)に基づくHYLZRプロセスプラントが導入されました。また、1つのモジュールで年間250万トンの設計能力を持つDRプラントが年間を通じて供給されました。マイクロモジュールと年間250万トンの容量の単一モジュールの間には、年間容量が50万トン、80万トン、120万トン、160万トンのモジュールがあります。

最初の開発作業はHylsaによって行われました。 1977年、ヒルサは直接還元技術を正式に開発し、商業化することを目的として、新しい事業部門(HYL技術)を設立しました。 2005年、TechintTechnologiesはHYLテクノロジーを買収しました。後にこの部門はテノバHYLと呼ばれました。 2006年に、新しい「Energiron」商標の下でガスベースのDRプラントの設計と建設のために、テノバとダニエリによって戦略的提携が結成されました。 Energironは、TenovaとDanieliが共同で開発した革新的なHYL直接還元技術であり、その名前は、この技術を他の利用可能なプロセスと区別する独自のDRI製品に由来しています。

プラントと設備

HYL直接還元プラントは、主に以下のプラントと設備、およびそれらの特徴で構成されています。

- 移動床を保持する還元シャフト炉。このシャフト炉には、鉄分を装入するシステムと製品排出システムがあります。

- プロセスガスヒーター、上部ガス熱回収装置、上部ガス急冷/スクラビングユニット、還元ガスリサイクルコンプレッサー、加湿塔、ノックアウトドラムで構成される還元ガス回路。

- 炉の操作は、天然ガスと水の消費量を最小限に抑え、O2注入で実行されます。

- 製品排出システムには、(i)コールドDRI製造用のクーラー、(ii)HBI製造用のホットブリケット機、および/または(iii)ホットDRIをシャフトから直接移送するHytemp空気輸送システムがあります。炉から電気アーク炉(EAF)へ。

- クエンチング/スクラビングユニットと冷却ガスリサイクルコンプレッサーで構成される外部冷却ガス回路。

- 還元ガス流から二酸化炭素(CO2)を除去するための、PSA(圧力スイング吸着)に基づく吸着システム。

- 鉄鉱石サージビン、移送コンベヤー、スクリーニングステーション、ペレットコーティングシステム、供給コンベヤー、およびサンプリングユニットと計量ユニットを含む鉄鉱石処理装置。

- コールドDRIを輸送するためのコンベヤーと関連機器で構成されるDRI処理システム。

- 冷却塔とろ過装置およびポンプ。

- 水消費を最小限に抑えるための閉回路に基づいた、浄化装置と沈砂池を備えたプロセス冷却水システム。

- マイクロプロセッサベースの分散制御を使用したプロセス制御および計装システム。

- 変電所、電気モーター、照明。

- 通常は窒素(N2)ガスに基づく不活性ガスシステム。

- エアコンプレッサー

プロセスの説明

海綿鉄直接還元プロセス(HYLプロセス)は、シャフト還元炉を使用してDRIを生成します。固体ガス移動床シャフト炉で還元ガスを使用することにより、鉄ペレット/塊鉱石を金属鉄に変換するように設計されています。 O2は、H2とCOに基づく化学反応によって鉄鉱石から除去され、高度に金属化されたDRIを生成します。

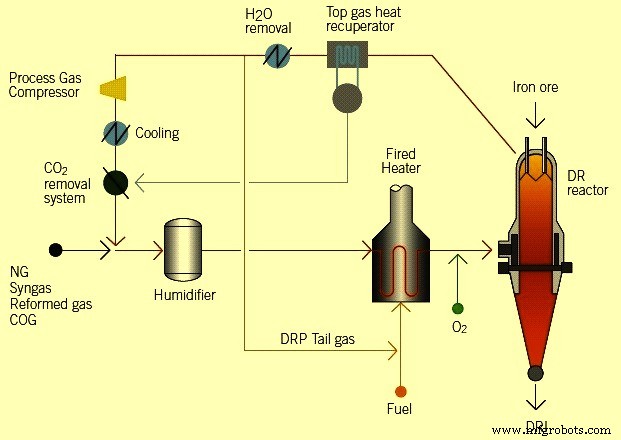

直接還元プロセスの概略プロセスフローを図1に示します。

図1直接還元プロセスの概略プロセスフロー

HYLプロセスの主な特徴は、(i)H2とCOの比率が4を超えるH2に富む還元ガスの利用、(ii)通常930℃を超える高い還元温度、および(iii)通常は5 kg /sqcmから8kg/sqcmの範囲。より高い操作圧力は、(i)より低いガス速度、(ii)より低い引きずり力、(iii)より少ないダストキャリーオーバー、(iv)より少ない鉄含有材料の消費、(v)より高いプラント容量比を含む多くの特徴を有する。サイズ、および(vi)圧縮率が低いため、消費電力が低くなります。シャフト炉の動作圧力が高いと、1平方メートルあたり1時間あたり約9トンの高い炉生産性も得られます。

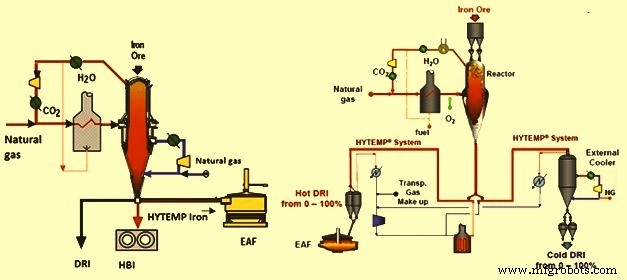

このプロセスは、各ユーザーの特定の要件に応じて、3つの異なる製品フォームを作成するための柔軟性があります。 DRIの3つの形式は、コールドDRI、HBI、またはホットDRI(「ハイパープ」アイアン)です。コールドDRI排出は通常、直接還元プラントに近い隣接する溶鋼工場で使用されます。いくつかの手順に従い、再酸化を防ぐための予防措置を講じれば、出荷および輸出することもできます。 HBIは、高温で排出され、練炭にされてから冷却されるDRIです。これは通常、海外への輸出を目的としたマーチャント製品です。ハイテンプアイアンは、高温で排出されるDRIであり、電気アーク炉(EAF)に直接供給するために、DRプラントから隣接する溶鋼工場に空気圧で輸送されます。 3つの製品の排出オプションとHytempアイアンのフロースキームを図2に示します。

図23つの製品の排出オプションとHytemp鉄システムのフロースキーム

基本的なプロセス構成は、さまざまなガス分析を処理する柔軟性が特徴です。還元ガスは、(i)シャフト炉内で天然ガスをその場で改質することにより、(ii)外部の天然ガス/蒸気改質装置で、(iii)化石燃料、バイオマスなどのガス化からのシンガスとして直接生成することができます。 、(iv)Corexなどの精錬還元プロセスの排気ガスから、または(v)コークス炉ガス(COG)源から。すべての場合において、プロセス構成は同じ基本的なゼロリフォーマースキームに対応し、特定のアプリケーションに合わせて機器の相対的なサイズを調整します。その場での改質と水蒸気改質の代替案の両方で、天然ガス分析(炭化水素含有量が多い)は制限要因ではありません。 「メークアップ」ガスは、H2、CO、CO2、および炭化水素を任意の比率で混合したものにすることができます。

環境的に重要なEnergironプロセスフローの組み込みの特徴の1つは、還元プロセスから生成される副産物、つまり水(H2O)とCO2を選択的に除去することです。これらの副産物は、それぞれトップガススクラビングシステムとCO2除去システムによって除去されます。 H2OとCO2を選択的に除去することで、メイクアップ要件が最適化されます。還元プロセス中に生成された水は凝縮されてガス流から除去され、ガスとともに運ばれるほとんどのダストも分離されます。次に、スクラブされたガスはプロセスガスリサイクルコンプレッサーを通過し、そこで圧力が上昇します。圧縮ガスは、CO2除去装置に送られた後、天然ガスの補給と混合され、還元ガス回路を閉じます。

HYLプロセスの重要な要素は、加圧操作です。 O2の使用は、炭化水素の含有量によって異なります。 DRIメタライゼーションとCは独立して制御されます。

その過程で3種類の化学反応が起こります。それらは、(i)部分酸化および改質反応、(ii)還元反応、および(iii)浸炭反応です。これらの反応を以下に示します。

部分酸化および改質反応

2CH4 + O2 =2 CO + 4 H2

CH4 + H2O =CO + 3 H2

2H2 + O2 =2 H2O

CO2 + H2 =CO + H2O

還元反応

Fe2O3 + 3 H2 =2 Fe + 3 H2O

Fe2O3 + 3 CO =2 Fe + 3 CO2

浸炭反応

3 Fe + CH4 =Fe3C + 2 H2

3 Fe + 2 CO =Fe3C + CO2

3 Fe + CO + H2 =Fe3C + H2O

天然ガスの改質には、(i)注意深く制御する必要のある一定レベルの酸化剤(H2OおよびCO2)、(ii)部分燃焼の結果としての高温、および(iii)活性触媒が必要です。すでに還元された鉄鉱石からの金属鉄ユニットによって提供されます。還元反応によって生成された酸化剤は、改質反応によって部分的に消費されます。このように、シャフト炉内の固体材料と接触すると、金属鉄(Fe)の触媒効果により、その場でさらにメタン改質が行われます。これらの条件下では、DRIはシャフト炉から継続的に除去されるため、メタンは常に新しい触媒(DRIの金属Fe)と接触しています。したがって、その場での還元ガスの生成と還元は、非常に効率的な環境で行われます。この改質プロセスは非常に吸熱性であり、温度がまだ十分に高いところまで続きます。温度が一定レベルを下回ると、その場での改質は行われず、鉄鉱石の還元のみが進行します。 DRI浸炭のほとんどは、メタン(CH4)を分解して炭化鉄(Fe3C)を生成することによって行われます。

Energiron ZRプロセスは、HYL直接還元プラントのサイズを縮小し、効率を向上させました。還元ガスは、還元ガス回路に天然ガスを補給し、シャフト炉の入口にO2を注入することにより、還元シャフト炉でその場で生成されます。この工程では、還元部で還元ガスが発生するため、最適な還元効率が得られます。このため、外部の還元ガス改質装置は必要ありません。通常、ZRプロセスの全体的なエネルギー効率は80%を超えており、シャフト炉内でのその場での改質によって最適化されます。この製品は、プロセスに供給されるエネルギーの大部分を消費し、大気へのエネルギー損失を最小限に抑えます。

外部ガス改質装置を廃止することによるプラントサイズへの影響は重大です。年間100万トンの容量の場合、必要な面積は約60%削減されます。これにより、鉄鋼メルトショップに隣接するDRプラントの配置も容易になります。

ZRプロセスの追加の利点は、DRIの浸炭の柔軟性であり、最大5%のCレベルを達成できます。これは、シャフト内のガスの浸炭ポテンシャルが向上し、主にFe3Cの生成が可能になるためです。 Fe3Cの含有量が高いDRIは、Fe3Cに必要な解離熱が高いため、通常のDRIよりも反応性がはるかに低くなります。

Energironプロセスでは、従来の蒸気による天然ガスの改質も使用できます。これは、長い間HYLプロセスの特徴でした。 H2、石炭のガス化から得られる合成ガス、ペットコークスおよび同様の化石燃料、およびコークスオーブンガス(COG)などの他のガスも、ガスの特定の状況および利用可能性に応じて、ガスを還元する可能性のある供給源です。 Energiron ZRプロセスは還元ガス源から独立しているため、この柔軟性が利用可能であり、プロセス化学ループを完了するためにガスを改質装置に再循環させる必要はありません。

高温の還元ガスは、還元ゾーンのシャフト炉内に供給されます。これらのガスは、鉄負荷移動床に向流で上向きに流れます。ガスの分布は均一であり、ガスと固体の間には高度な直接接触があります。排気ガス(トップガス)は約400℃でシャフト炉を出てトップガス復熱装置を通過し、そこでガスの熱を回収して蒸気を発生させます。あるいは、排気ガスの熱を利用して還元ガス流を予熱し、次に排気ガスを急冷/スクラビングプロセスで冷却することができます。

コールドDRIの場合、冷却ガスが約40℃でシャフト炉の下部円錐部分に供給され、DRI移動床に上向きの向流で流れます。ガスの分布は均一であり、炉内の固体またはガスの流れを物理的に制限することなく、ガスと固体の間に高度な直接接触があります。

ホットDRIは、シャフト炉のロータリーバルブを介して、ダイバータバルブを介して排出されます。ダイバータバルブは、Hytempシステムまたは代替の外部クーラー(コールドDRI製造用)のいずれかに材料を供給します。空気輸送は通常、シャフト炉の生産速度と同じ速度で実行されます。

HBIの製造では、700℃を超える温度で高温のDRIを下に配置された高温の練炭製造機に連続的に排出します。 HBIは、冷却水を使用して振動冷却コンベヤーで冷却された後、HBI輸送コンベヤーに排出されます。

Hytemp鉄は、高温のDRIを電気アーク炉(EAF)に輸送するために空気圧システムを使用します。輸送ガスとして窒素(N2)またはプロセスガスを使用します。 DRIは還元炉からの排出からEAFへの排出まで密閉されているため、環境にやさしいプロセスです。このシステムには、単軸炉から2つのEAFを供給する柔軟性があります。シャフト炉の底部で、DRIは空気輸送システムに排出され、そこでガスヒーターからの高温ガス流が循環され、DRIの輸送に使用されます。劣化を避けるために、DRIはガスの速度ではなく圧力上昇によって輸送されます。ホットDRIがEAFの上部にある貯蔵ビンに到達すると、DRIとガスが分離されます。ガスは洗浄と冷却のためにスクラバーに送られます。その後、圧縮および加熱されてリサイクルされます。ガスヒーターに入る前に、DRIを輸送ガスから分離する際の損失を補うために補給ガスが追加されます。輸送ガスから分離された高温のDRIは、輸送システムの圧力から大気圧に移行するために遷移ビンに送られます。トランジションビンからDRIはストレージビンに入り、重力によってEAFに供給されます。鉄鋼溶解工場がホットDRIを使用または保管する準備ができていない場合、ホットDRIをシャフト炉から外部クーラーに送ることもできます。外部クーラーには通常、DRI生産全体を冷却する能力があります。

典型的なHYLIIIプロセス構成では、高温の改質ガスと改質装置からの煙道ガスの顕熱が主に蒸気発生に使用されます。 DRIプロセスプラントの蒸気要件は、2つのエンドユーザー、つまり(i)改質用の蒸気、および(ii)還元回路のCO2吸収システム用の排気蒸気です。生成される蒸気の量と圧力は、プラントの最適な熱的および機械的バランスを達成するために指定されています。通常、蒸気は高圧(63 kg / sq cm)で生成され、単一の高効率ターボ発電機での発電に蒸気エンタルピーを最大限に活用してから、改質やCO2ストリッパーに使用されます。 -ボイラー。このようにして、プラントに必要な総電力をプラント内で生成できます。タービン発電機の容量は、冷間放電の場合は約90 kWh /トン、熱間放電の場合は105 kWh /トンHBIであり、プラントの総電力要件を満たすのに十分です。

Energiron直接還元プラントの重要な特徴の1つは、補給水の必要量がゼロになるようにプロセスを設計できることです。これは主に、水が凝縮してガス流から除去されるため、還元反応の副産物であるために可能です。その結果、従来の冷却塔の代わりに水熱交換器を使用する閉回路水システムを採用することで、新鮮な補給水が不要になり、実際にはバッテリーに少量の水が残っています。制限。

動作パラメータと特定の消費量

EnergironZRプロセスの製品の典型的な特性を表1に示します。

| タブ1製品の一般的な特性 | |||||

| Sl.No。 | DRI | HBI | |||

| 1 | % | 92 – 95 | 92 – 95 | 92 – 95 | |

| 2 | % | 1.5 – 5.5 | 1.5 – 2.5 | 1.5 – 5.5 | |

| 3 | 40 | 40 | >> 600 | ||

| 4 | 1.60 | 2.50 | 1.60 | ||

| 5 | 3.20 | 5.00 | 3.20 | ||

| 6 | mm | 6 – 15 | 110 x 60 X 30 | 6 – 15 | |

| 7 | Fe3 C | % | 25 – 60 | 25 – 30 | 25 – 60 |

EnergironZRプロセスの一般的な動作パラメータと特定の消費量を表2に示します。

| タブ2HYLZRプロセスの一般的な動作パラメータと特定の消費量 | |||||||

| Sl。No. | コールドDRI | HBI | ホットDRI | ||||

| 1 | % | 4.5 | 2.5 | 2.5 | 4.5 | 4.5 | |

| 2 | % | 93 | 93 | 93 | 93 | 93 | |

| 3 | 40 | 40 | 700 | 700 | 700 | ||

| 4 | 1.36 | 1.39 | 1.41 | 1.36 | 1.39 | ||

| 5 | Gcal / ton | 2.25 | 2.20 | 2.23 | 2.35 | 2.25 | |

| 6 | kWh/トン | 65 | 65 | 80 | 65 | 65 | |

| 7 | N cum / ton | 42 | 53 | 53 | 48 | 53 | |

| 8 | 0.8 | 0.8 | 1.1 | 0.8 | 0.8 | ||

| 9 | N cum / ton | 12 | 12 | 19 | 18 | 18 | |

EnergironZRプロセスからの典型的な排出量を表3に示します。

| タブ3HYLZRプロセスからの一般的な排出量 | ||||

| Sl。No. | ||||

| 1 | 超低NOxバーナーを備えたNOx | mg/N兼 | 50 – 80 | |

| 2 | 選択的触媒除去を伴うNOx | mg/N兼 | 10-50 | |

| 3 | CO | mg/N兼 | 20-100 | |

| 4 | ヒーター/リフォーマースタックからのほこり | mg/N兼 | 1 – 5 | |

| 5 | マテリアルハンドリングの除塵によるほこり | mg/N兼 | 5 – 20 | |

製造プロセス